Элементы системы разработки

Основными элементами разработки являются: высота уступа, ширина рабочей площадки, длина блока, длина и подвигание фронта работ, уход работ на глубину.

Высоту уступа проектируют с учетом безопасности ведения горных работ, физико-механических свойств разрабатываемых пород, типа горного и транспортного оборудования, необходимой производственной мощности карьера и других факторов.

Увеличение высоты уступа сокращает число рабочих уступов в карьере, в результате чего уменьшается длина транспортных коммуникаций, снижается стоимость их строительства и содержания; повышается производительность экскаваторов из-за уменьшения их передвижек в забое; уменьшается количество рабочих площадок и берм погашения, что ведет к уменьшению объемов вскрыши соответственно в первый период работы и вообще в карьере.

Недостатки высоких уступов: повышение опасности ведения работ из-за возможности оползней и обрушений; уменьшение производительности карьера вследствие сокращения числа рабочих уступов.

Способ выемки горных пород оказывает влияние на выбор высоты уступа. При раздельной выемке -высоту уступа устанавливают меньшей, чем при валовой выемке.

В общем случае высота уступа определяется типом и рабочими размерами экскаваторов. При разработке мягких пород, не требующих взрывных работ, высота уступа не должна превышать максимальной высоты черпания экскаватора. При разработке сыпучих и хорошо разрыхленных буровзрывными работами крепких пород, не образующих нависей, высота уступа механической лопаты может превышать высоту черпания экскаватора, но не более чем в полтора jjasa.

Оптимальная высота уступа обеспечивает минимальные затраты на разработку месторождения при безопасном ведении горных работ.

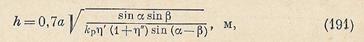

Высоту уступа h в зависимости от рабочих размеров экскаватора и характера взрывных работ приближенно определяют по формуле Н. В. Мельникова:

где а = 0,8 (R4 + R р) — ширина развала породы после взрыва, м;

Rч и R р — радиусы черпания и разгрузки экскаватора, м;

а — угол откоса уступа, град;

β — угол откоса развала взорванной породы, град;

кр — коэффициент разрыхления породы;

η' — отношение лишний наименьшего сопротивления первого ряда

скважин к высоте уступа (0,55-0,70);

η''— отношение расстояния между рядами скважин к линии наименьшего сопротивления (0,75-0,85).

Распространенная высота уступов на карьерах при применении механических лопат составляет 10—15, реже 30 м; драглайнов 10—25, реже 40 м; многоковшовых экскаваторов верхнего черпания 10—20, реже 30 м; нижнего черпания 10—30, реже 40 м.

Различают минимальную и нормальную ширину рабочей пло

Различают минимальную и нормальную ширину рабочей пло

щадки. Минимальная ширина рабочей площадки

должна обеспечить безопасную работу горного оборудования, опре

деляется в основном размерами принятых экскаваторов, видом Рис. 179. Схема к определению ширины

карьерного транспорта и параметрами рабочей площадки буровзрывных работ.

При разработке скальных горных пород с при менением железнодорожного транспорта минимальная ширина рабочей площадки (рис. 179)

Bmin = z+T+c + x + A, м, (192)

где z — ширина полосы безопасности, устанавливаемая по возможной призме

обрушения, м;

Т — ширина транспортной полосы, м;

с — расстояние между бровкой развала и транспортной полосой (2-2,5), м;

х — величина развала породы после взрыва, м; А — ширина заходки

по целику, м.

Ширина основания призмы обрушения, на которой запрещается размещение горнотранспортного оборудования,

z = h(ctgα — ctgγ), м, (193)

где h — высота уступа, м; а — угол откоса рабочего уступа (60-80°);

у — угол устойчивого откоса уступа (35—60°).

Ширина транспортной полосы при одноколейном рельсовом пути составляет 3 м; при двухколейном 7,5—15 м, в зависимости от ширины междупутья. При использовании электровозной откатки транспортная полоса должна включать полосу для установки контактной сети. При автомобильном транспорте ширина транспортной полосы определяется количеством и шириной полос движения, обычно она. равна 3—8 м.

Ширина развала х в большинстве случаев определяется опытным, путем; она зависит от высотй уступа, физико-механических свойств пород, параметров буровзрывных работ и других факторов. При высоте 10—15 м величина развала обычно составляет 20—25 м.

Минимальная ширина рабочих площадок составляет в скальных породах 40—50 м.

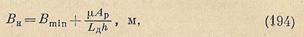

Ширина рабочих площадок на добычных уступах должна быть в среднем нормальной, а на всех уступах не меньше минимальной. Средняя ширина нормальной рабочей площадки добычного уступа должна обеспечивать заданный резерв запасов, готовых к выемке, и может быть определена по формуле

где μ — необходимый коэффициент резерва запасов, лет;

Ар — производительность карьера по руде, м3/год;

lд — длина фронта добычных работ в карьере, м.

Нормальная ширина рабочих площадок скальных уступов при железнодорожном транспорте 60—80 м.

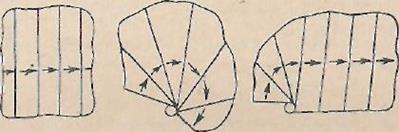

Рис. 180. Схемы перемещения фронта работ.

При разработке мягких пород многоковшовыми экскаваторами ширина рабочей площадки может быть 100 м и более.

Длина блока определяется главным образом интенсивностью разработки, высотой уступа и возможностью бесперебойного обеспечения забоев транспортом.

При максимальной интенсивности разработки необходимо стремиться уменьшать длину блока (с целью ввода в работу большего количества экскаваторов). Однако уменьшение длины блока ограничивается возможностью бесперебойного обеспечения забоев транспортом. Длину блоков при железнодорожном транспорте принимают в мягких породах не менее 300 м, в скальных не менее 400 м. При автомобильном транспорте длина блока может быть 100—250 м и менее.

При малой высоте уступов нецелесообразно уменьшать длину блока. В этом случае увеличивается количество передвижек экскаватора и объем путевых или дорожных работ.

Блоки составляют фронт работ в карьере. Длина вскрышного

фронта карьера представляет суммарную длину блоков вскрышных

уступов, длина добычного фронта — суммарную длину блоков добыч

ных уступов.

Фронт вскрышных и добычных работ карьера в процессе разработки непрерывно перемещается к его предельным контурам.

Подвигание фронта работ может быть параллельным, веерным и смешанным (рис. 180). Параллельное подвигание (а) происходит при отработке уступов заходки постоянной ширины; веерное перемещение (б) — при отработке уступов заходками непостоянной ширины (при работе одного экскаватора) или заходками постоянной ширины, но при различной длине экскаваторных блоков (при работе нескольких экскаваторов). Смешанное подвигание фронта (в) представляет собой сочетание двух первых способов: одну часть карьерного поля разрабатывают с параллельным подвиганием, а другую — с веерным. Скорость подвигания фронта горных работ определяют по формуле

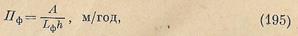

где А — производительность карьера по горной массе, м3/год;

где А — производительность карьера по горной массе, м3/год;

lф — длина фронта горных работ в карьере, м.

Скорость подвигания фронта на современных карьерах изменяется от 60 до 500 м в год и более.

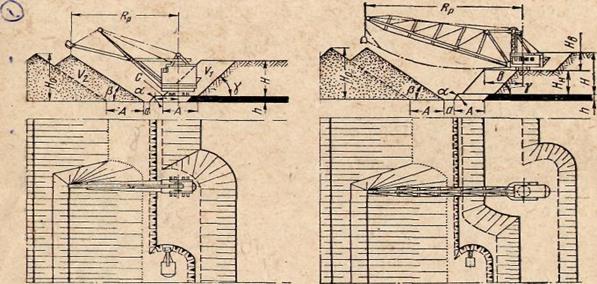

| Рис. 181. Схема к определению ухода горных работ на глубину. |

Уход работ на глуби н у показывает, на сколько метров горные работы понижаются за единицу времени, обычно за год (рис. 181).

где ф — угол откоса рабочего борта карьера, град; 7 — направление углубки карьера, град. Величина ухода работ в глубину составляет от 7 до 20 м/год и редко более. Меньшие показатели ухода соответствуют карьерам со скальными породами и применению железнодорожного транспорта, более высокие — карьерам с мягкими породами и транспортированию ленточными конвейерами или автомобилями.

§ 3. Бестранспортные системы разработки

При бестранспортных системах разработки породы экскавируют, переваливают в выработанное пространство и размещают на внутреннем отвале вскрышными экскаваторами без применения транспортных средств. Бестранспортные системы применяют обычно при разработке горизонтальных или слабонаклонных (под углом 5—10) пластов.

Бестранспортные системы просты в организационном отношении, отличаются низкой стоимостью работ, высокой производительностью труда.

Простая бестранспортная система разработки включает несколько схем экскавации. При использовании механической лопаты экскаватор устанавливают на кровле пласта полезного ископаемого и разрабатывают всю толщу покрывающих пород одним уступом (рис. 182). Вслед за подвиганием породного уступа добывают полезное ископаемое.

Рис. 182. Схема экскавации меха- Рис. 183. Схема экскавации драглайном,

нической лопатой. установленным на промежуточном горизонте.

Расчет данной схемы заключается в выборе рабочих размеров вскрышных экскаваторов в зависимости от мощности покрывающих пород. При этом пользуются зависимостями, которые устанавливают из условия равенства объемов выхода породы из вскрышной заходки V1 и навала породы в отвале;V2.

Выход породы с единицы длины фронта работ

Vx = АНкр, m3,(198)

где А — ширина заходки'по целику, м;

Н — мощность вскрыши, м;

кр — коэффициент разрыхления породы.

Емкость отвала на единицу длины фронта работ

V2 = AHo-0,25A2tgβ, м3, (199)

где Н0 — высота отвала, м;

β— угол откоса отвала, град.

Для размещения породы в отвал необходимо, чтобы Vx = F2, т. е.

АНкр = А Н0-0, 25A2tgβ, (200)

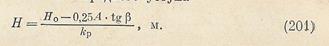

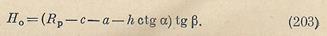

Отсюда допустимая высота породного уступа

Радиус разгрузки экскаватора

где с — расстояние от оси вскрышного экскаватора до верхней бровки уступа полезного ископаемого, м;

а — расстояние от нижней бровки добычного уступа до основания отвала, м;

h — мощность пласта полезного ископаемого, м;

a — угол откоса уступа полезного ископаемого, град. Высота отвала

Допустимую мощность вскрыши определяют в зависимости от радиуса разгрузки экскаватора, мощности пласта полезного ископаемого и ширины заходки.

При использовании драглайна для непосредственной перевалки пустых пород в выработанное пространство его можно располагать на кровле вскрышного уступа или на промежуточном горизонте (рис. 183).

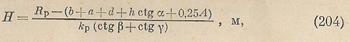

В развернутом виде формулы для определения допустимой высоты породного уступа имеют вид:

при расположении драглайна на кровле вскрышного уступа

где Ъ — расстояние от оси вскрышного драглайна до верхней бровки породного уступа, м;

у — угол откоса породного уступа, град;

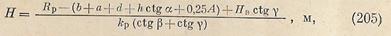

а — ширина предохранительной площадки, м, при расположении драглайна на промежуточном горизонте

где Нв — высота верхнего вскрышного подуступа, м. Высоту верхнего вскрышного подуступа принимают равной не более 0,5—0,7 максимальной высоты разгрузки экскаватора.

Усложненная бестранспортная система разработки. Если мощность вскрыши значительна, а рабочие размеры вскрышных экскаваторов недостаточны для окончательного размещения пород в выработанном пространстве, на внутреннем отвале устанавливают вспомогательный драглайн. Экскаватор при перевалке породы освобождает добычной уступ от навала породы и подготавливает в выработанном пространстве место для размещения породы из очередной заходки.

В зависимости от размеров вскрышного экскаватора и мощности покрывающих пород возможно большое количество вариантов системы разработки с кратной перевалкой породы в отвал. На рис. 184 представлен вариант, когда при удалении породы вскрышным экскаватором производится полная подвалка пласта полезного ископаемого.

В зависимости от размеров вскрышного экскаватора и мощности покрывающих пород возможно большое количество вариантов системы разработки с кратной перевалкой породы в отвал. На рис. 184 представлен вариант, когда при удалении породы вскрышным экскаватором производится полная подвалка пласта полезного ископаемого.

Объем вскрыши с единицы длины породной заходки

V = AHkp, м3. (206)

Переэкскавируемую драглайном породу размещают в первом У\ и во втором ярусе V2 отвала. Драглайн для переэкскавации породы на отвале выбирают с учетом объема переэкскавации породы Vnep и высоты первичного отвала Н0.

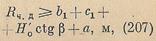

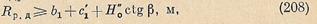

Радиус черпания драглайна

где b1 – половина ширины экскаваторного хода, м;

с1 – принимается в зависимости от высоты уступа, мощности экскаватора и физико-механических свойств пород (1-3), м;

Рис. 184. Вариант разработки с кратной

перевалкой породы в отвал.

На — высота установки драглайна на отвале, м.

Радиус разгрузки драглайна

где с’1— расстояние от нижней бровки второго яруса отвала до основания экскаватора, м;

Н’’0— высота вторичного отвала, м.

Глубина черпания драглайна Нч должна быть не менее высоты вторичного отвала Н'0.. Высота разгрузки драглайна Нрдолжна быть не менее высоты вторичного отвала Н"0

Производительность драглайна на переэкскавации

Qд = Q в k п. (209)

где QB — производительность вскрышного экскаватора;

kя — коэффициент переэкекавации.

Коэффициент переэкскавации представляет собой отношение объема переэкскавируемых пород к общему объему пустых пород, складируемых во внутренних отвалах.

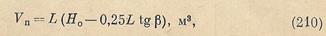

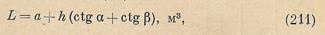

Объем переэкскавации породы с единицы длины отвальной за-ходки

где На — высота первичного отвала, м;

где h — мощность пласта полезного ископаемого, м.

Схему с кратной перевалкой породы в отвал применяют в тех же условиях, что и с непосредственной перевалкой, но при большей мощности покрывающих пород и пласта полезного ископаемого. Пласт ископаемого разрабатывают обычно одним уступом механической лопатой. Карьерное поле вскрывают преимущественно комбинированным способом: бестраншейным — породные уступы и траншейным — добычные.

Основные достоинства систем с экскаваторной перевалкой породы в отвал: низкая стоимость вскрышных работ, обусловленная отсутствием затрат на их транспортирование; высокая производительность оборудования; простая организация работ. Недостатки: жесткая взаимосвязь между вскрышными и добычными работами; невозможность создания больших запасов полезного ископаемого, готовых к выемке; ограниченная область применения.

Дата добавления: 2015-07-14; просмотров: 8289;