Способы вскрытия месторождений при подземной , разработке

В зависимости от рода главной вскрывающей выработки способы вскрытия разделяют на простые и комбинированные. Простые способы вскрытия осуществляют вертикальным стволом, штольней, наклонным стволом. Комбинированные способы вскрытия представляют собой сочетание двух или нескольких простых способов.

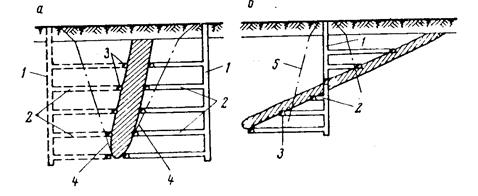

Вскрытие вертикальным стволом. В зависимости от условий залегания месторождения и горно-геологических условий вертикальный ствол (рис. 47) могут проходить в лежачем, висячем боку (а) или по месторождению (б). Из трех возможных случаев заложения вертикального шахтного ствола предпочтение отдается первому. Ствол закладывают в лежачем боку месторождения вне зоны сдвижения пород. На каждом эксплуатационном горизонте от стволов проводят квершлаги, а вдоль рудного тела до вспомогательных стволов — полевые или рудные штреки. Если откаточные штреки предусматривают использовать для проветривания

нижележащих горизонтов, их также проводят вне зоны сдвижения пород лежачего бока.

Проходку вертикального ствола в висячем боку применяют и тех случаях, когда породы висячего бока сильно водоносны или неустойчивы, когда заложение ствола в лежачем боку невозможно или невыгодно по условиям рельефа или застроенности поверхности.

Рис. 47. Вскрытие месторождения вертикальным шахтным

стволом: 1 — шахтный ствол; 2 — квершлаг; 3— откаточный штрек;

4 — граница зоны сдвижения; 5 — границы охранного целика.

Вскрытие месторождения стволом, проходимым в лежачем боку, имеет ряд преимуществ, заключающихся в сокращении суммарной длины квершлагов, срока подготовки верхних горизонтов, а также времени и затрат на ввод шахты в эксплуатацию.

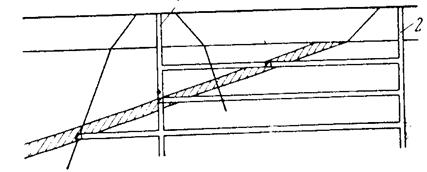

При отработке маломощных пологих месторождений неценных руд значительного простирания вертикальный ствол 1 (рис. 48)

Рис. 48. Вскрытие вертикальным стволом,

пересекающим месторождение.

иногда проходят по месторождению. Для сохранения ствола от разрушения оставляют охранный целик. Расположение ствола 2 в этом случае за зоной сдвижения пород потребовало бы проходки очень длинных квершлагов.

Вертикальным стволом на фланге вскрывают горизонтальные или пологие месторождения небольшой протяженности, а также в тех случаях, когда направления подземного и поверхностного транспорта совпадают. Ствол закладывают вне зоны сдвижения пород. В практике разработки рудных месторождений вскрытие вертикальным стволом на фланге применяют редко.

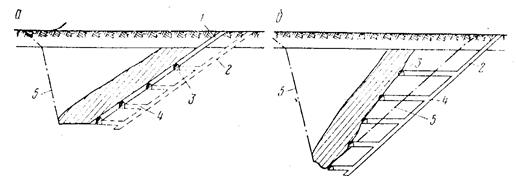

Вскрытие наклонными стволами. Наклонными стволами при конвейерном подъеме вскрывают мощные наклонные месторождения, а также пологие месторождения с углом падения 15—30° при скиповом подъеме.

Рис. 49. Вскрытие месторождений наклонным стволом:

1— ствол у контакта месторождения; 2— ствол в лежачем боку;

3— откаточный штрек; 4 — квершлаг; 5 — границы зоны сдвижения.

В последнее время область распространения наклонных стволов для вскрытия непрерывно расширяется. Вскрытие наклонными стволами применено, например, на руднике им. Артема (Криворожский бассейн). Наклонным стволом со скиповым подъемом вскрыты месторождения шахты им. Кирова рудника им. Кирова Североуральского бокситового рудника.

Вскрытие наклонным стволом по месторождению позволяет отказаться от проведения квершлагов, чем уменьшается время на вскрытие. Кроме того, стоимость проходки ствола ниже вследствие попутной добычи руды. Однако необходимость оставления охранного целика ограничивает область применения этого способа рудными телами весьма небольшой мощности при относительно небольшой глубине залегания.

В большинстве случаев наклонный ствол закладывается в породах лежачего бока параллельно контакту месторождения (рис. 49, а) если же угол сдвижения пород лежачего бока меньше угла падения залежи, - параллельно поверхности сдвижения (рис. 49, б).

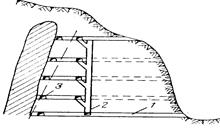

Рис. 50. Вскрытие месторождения штольней:

1 — капитальная штольня; 2 — капитальный рудоспуск;

3 — откаточный штрек.

Меньшая длина вскрывающих квершлагов или полное их отсутствие- основное достоинство этого способа по сравнению со вскрытием вертикальным стволом.

К недостаткам следует отнести повышенную стоимость и сложность проходки наклонного ствола по сравнению с вертикальным, а также увеличение затрат времени на спуско-подъемные операции.

Вскрытие штольней применяют при отработке месторождений в гористой местности. При этом располагают штольню так, чтобы ее уровень находился ниже месторождения или части его. На рис. 50 показано расположение штольни для отработки верхней части месторождения. Каждый горизонт вскрывают или отдельной штольней, или вместо нее проходят капитальные рудоспуски, слепые стволы для перепуска руды до нижней штольни. Относительно рудного тела штольню располагают со стороны лежачего, висячего бока параллельно месторождению или диагонально к нему.

Место заложения штольни необходимо располагать в местах, не подверженных завалам осыпью или снежными лавинами, затоплению паводковыми или ливневыми водами. Размеры площадок перед устьем штольни должны обеспечить удобное размещение поверхностных сооружений и подъездных путей.

Рис. 51. Схемы скрытия месторождения комбинированными способами.

Вскрытие штольней имеет ряд достоинств по сравнению с вскрытием вертикальными и наклонными стволами:

1) более низкая стоимость проведения и поддержания штольни, значительно большая скорость ее проведения;

2) более низкая стоимость транспортировки руды по горизонтальной выработке, отсутствие перегрузки руды и связанных с ней устройств (дозаторной, бункеров, камер опрокидывателя и пр.); возможность применения автотранспорта в подземных условиях;

3) значительно меньшие затраты на водоотлив, отсутствие водоотливных установок;

4) более низкая стоимость поверхностных сооружений у устья штольни ввиду отсутствия копра, надшахтного здания и подъемной

машины.

Комбинированные способы вскрытия. При разработке месторождений на большой глубине или непостоянных элементах залегания рудного тела в верхней и нижней частях месторождения один какой-либо способ вскрытия не обеспечивает необходимой производительности и экономичности. Поэтому для

вскрытия верхней и нижней частей месторождения применяют разные способы.

Сущность комбинированных способов вскрытия заключается том, что месторождение вскрывают сочетанием нескольких простых способов. При этом верхняя часть месторождения может быть вскрыта вертикальным стволом 1 с поверхности и слепым вертикальным стволом 2 на глубине — ступенчатое вскрытие (рис. 51, а) или вертикальным стволом 1 с поверхности и наклонным слепым стволом 2 на глубине (рис. 51, б).

Одним из основных достоинств комбинированных способов вскрытия является возможность разработки месторождений на большой глубине. Ступенчатым вскрытием достигается повышение производительности подъема и уменьшение длины этажных квершлагов.

Недостаток этого способа вскрытия — необходимость устройства дополнительных подъемных установок и пунктов перегрузки на промежуточных горизонтах; увеличение времени на транспортировку полезного ископаемого, людей и материалов.

§ 6. Характеристика основных операций очистной выемки

Основными операциями очистной выемки являются: отбойка руды, доставка ее до откаточного горизонта и поддержание выработанного пространства. О важности этих операций можно судить по затратам на их выполнение, которые составляют от 75 до 90% стоимости очистной выемки и 40—60% полной рудничной себестоимости.

Трудоемкость отдельно по каждой операции зависит от физико-механических свойств руды и вмещающих пород, принятой системы разработки. Так, при отработке крепких устойчивых руд в устойчивых вмещающих породах самой трудоемкой операцией является бурение шпуров и отбойка руды, так как выработанное пространство поддерживают временными целиками. Наоборот, при отработке слабых руд в неустойчивых вмещающих породах, затраты на отбойку руды будут меньше, но на поддержание выработанного пространства они составят более 50% общих затрат на очистную выемку.

Отбойку руды при очистной выемке производят шпурами, глубокими скважинами и камерными зарядами.

К отбойке руды предъявляются следующие требования: обеспечение безопасности работ; достижение максимальной производительности при минимальных затратах; обеспечение достаточной степени дробления массива при минимальных потерях и разубоживании руды для данных условий.

Отбойку руды шпурами применяют в большинстве случаев при отработке месторождений малой мощности. Для облегчения труда бурильщиков и увеличения производительности отбойки при очистной выемке мощных пологих месторождений широко используют самоходные буровые каретки на гусеничном или резиновом ходу.

Основными показателями отбойки руды являются выход горной массы с одного шпурометра и расход ВВ на 1 м3 руды. Эти показатели зависят от физико-механических свойств руды, диаметра и глубины шпуров, расположения их, числа обнаженных плоскостей обуриваемого участка залежи и параметров забоя. Увеличивая диаметр и глубину шпуров, можно добиться уменьшения расхода ВВ и увеличения выхода руды с одного шпурометра, но это часто приводит к снижению производительности бурения и увеличению выхода негабарита (определяют в процентах как общий объем кусков, имеющих размеры выше предельно допустимых, в отношении ко всему объему отбитой горной массы).

Достоинствами шпуровой отбойки руды является хорошее качество дробления, возможность точно следовать за контурами рудного тела по контакту и тем самым вести разработку с минимальными потерями и разубоживанием.

К недостаткам следует отнести низкую производительность труда бурильщика, повышенный расход ВВ, большое пылеобразование при бурении.

Отбойку штанговыми шпурами применяют для увеличения глубины шпуров и производительности труда бурильщиков.

Для бурения штанговых шпуров применяют телескопные и колонковые перфораторы ПТ-36, КС-50, КЦМ-4и др. Штанговые шпуры бурят глубиной до 6—8 м и более коронками диаметром до 85 мм. В последнее время имеется тенденция к уменьшению диаметра коронок до 52—56 мм (Миргалимсайский рудник) и до 65 мм (Заполярный рудник), при этом увеличивается производительность бурильщика до 17—25 м/смену в породах крепостью 12—18.

Схемы расположения штанговых шпуров, а также возможные случаи применения отбойки штанговыми шпурами рассмотрены при изучении систем разработки.

Отбойка глубокими скважинами наиболее распространена при разработке мощных месторождений. Этот способ обеспечивает высокую производительность труда бурильщиков, низкое пылеобразование, более безопасен, так как рабочие находятся в выработках небольшого сечения. Недостатки: значительный выход негабаритов, вследствие чего требуется вторичное дробление руды; сильный сейсмический эффект, вызывающий нарушение крепи в выработках; значительное разубоживание (потери) руды из-за невозможности отбивать руду точно по контакту рудного тела с вмещающими породами. При отбойке руды глубокими скважинами применяют следующие способы бурения: вращательное коронками, армированными твердыми сплавами или алмазами, шарошками; ударно-вращательное с погружными пневмоударниками.

Вращательное бурение коронками, армированными твердыми сплавами, применяют для бурения глубоких скважин (взрывных, разведочных, дренажных) диаметром 36—100 мм в породах средней крепости.

Станки с пневматическим приводом (АБВ-1, АБВ-2, АБВ-ЗМ, СРВ) регулируют число оборотов бурового инструмента и осевого усилия, это дает возможность вести работы на оптимальных режимах, а станком АБВ-ЗМ возможно бурение в породах различной крепости. Для удобства транспортирования станки изготовляют разборными. Скорость бурения скважин зависит от физико-механических свойств руды, диаметра скважин, мощности двигателя. С увеличением длины скважин уменьшается скорость бурения ввиду затрат времени на наращивание штанг, увеличение трения штанг о стенки скважин.

Бурение алмазными коронками наиболее эффективно в породах высокой крепости, так как с увеличением крепости пород увеличивается эффективность бурения по сравнению с твердосплавными коронками. Для бурения глубоких скважин применяют мелкоалмазные коронки диаметром 30—40 мм. По своей конструкции они бывают керновые, со сплошным режущим кольцом, и секторные. Бурение этими коронками высокопроизводительно при высоких скоростях вращения бурового инструмента.

Для повышения устойчивости алмазных коронок и выноса буровой мелочи, а также для ее охлаждения в скважину необходимо подавать воду. Конструкции станков алмазного бурения обеспечивают возможность бурить скважины в различных по своим свойствам рудах и вмещающих породах и повысить производительность бурения в 3—5 раз. В связи с открытием месторождения алмазов в Якутской АССР и промышленным получением искусственных алмазов возможность применения алмазного бурения значительно возросла.

Для бурения глубоких скважин его также применяют в Канаде, США, Австрии, Японии.

Применение шарошечных долот является сравнительно новым способом бурения скважин большого диаметра (145—160 мм). Его широко применяют при бурении глубоких скважин на нефть и газ, а также для бурения скважин в подъемных условиях. Для станков шарошечного бурения характерны большие осевые усилия, большие крутящие моменты на шпинделе, на станках установлены мощные электрические двигатели, что вызывает увеличение веса станка. Для выноса буровой мелочи и подавления пыли, образующейся при бурении, в колонку штанг через промывочный сальник подается вода.

Пневмоударное бурение применяют при бурении глубоких скважин в рудах крепостью 8—18. Внедрение этого способа бурения способствовало созданию целого ряда высокопроизводительных систем разработки, что позволило почти полностью отказаться от дорогостоящего способа отбойки руды камерными зарядами.В отличие от обычного перфоратора, пыевмоударник не имеет поворотного механизма. В скважину он подается при помощи става штанг.

Основная особенность пневмоударника, работающего в скважине, заключается в том, что ударное действие и вращение с подачей осуществляются независимыми частями агрегата: первое — бойком пневмоударника, а второе — специальным электродвигателем через

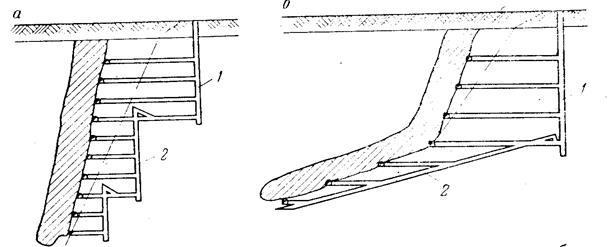

колонку штанг. Буровая мелочь выносится из скважин потоком воды. Сжатый воздух и смазочное масло поступают в пневмоударник через переходник, соединенный со штангами и автоматической масленкой. При разбуривании массива глубокие скважины могут располагаться, горизонтально (рис. 52, а, б) или вертикально (рис. 52, в, г). В ряду скважины пробуривают параллельно (рис. 52, а, в) или веерообразно (рис. 52, б, г). Горизонтальные скважины имеют небольшой наклон (2—3°) для лучшего выноса буровой мелочи. Выбор схемы расположения глубоких скважин зависит от физико-механических свойств руды, принятой системы разработки и бурового оборудования.

Рис. 52. Схемы расположения глубоких скважин.

При параллельном расположении скважин из восстающих 2 (рис. 52, а) проводят буровые выработки 1 (орты или штреки), из которых бурят глубокие скважины. Для отбойки руды в нижней части блока необходимо или сделать подсечку (рис. 52, а, б) или отрезную щель (рис. 52, в, г). При этом отбивать руду можно в направлении снизу вверх при горизонтальном расположении скважин или на отрезную щель — при вертикальном. Веерообразно расположенные глубокие скважины бурят из буровых ниш 3 или буровых штреков (ортов) 4. Сечение буровых выработок зависит от габаритов бурового оборудования. Обычно сечение буровых выработок не превышает 5—8 м2. Толщина отбиваемого слоя т, так же как и расстояние между скважинами а, зависит от диаметра скважины и применяемого ВВ, крепости руды и других факторов и находится в пределах

2-6 м. Отношение а / т —называют коэффициентом сближения, величина его находится в пределах от 0,7 до 1,45.

Достоинством параллельного расположения скважин является меньшая, чем при веерном, суммарная длина скважин и равномерное распределение заряда ВВ в разбуриваемом массиве, что положительно сказывается на качестве дробления руды.

Одним из недостатков такого расположения следует отметить частую перестановку буровых станков. Указанный недостаток устраняется с применением самоходной буровой техники.

При веерном расположении глубоких скважин, по сравнению с параллельным, лучше условия труда бурильщика в связи с уменьшением работ по переноске станка и оборудованию рабочего места; уменьшается объем проходки буровых выработок для одних и тех же условий; улучшается безопасность работ, так как длительное время станок находится на одном рабочем месте, что позволяет лучше его оборудовать. Однако при таком расположении скважин увеличивается их суммарная длина и соответственно стоимость бурения и проходки буровых ниш.

Выбор между параллельным и веерным расположением глубоких скважин осуществляется сравнением технико-экономических показателей отбойки.

Отбойку камерными зарядами в настоящее время применяют редко ввиду ее большой трудоемкости, повышенного выхода негабарита и пылеобразования, разрушительного действия камерных зарядов не только на днище приемного горизонта, но и на междукамерные, и потолочные целики, а также висячий бок. Данный способ отбойки применяют при отбойке весьма крепких абразивных руд, когда бурение глубоких скважин экономически нецелесообразно, в основном — в сочетании с отбойкой скважинами при выемке целиков и потолочин,

Доставкой руды называют ее транспортирование от места отбойки до откаточных выработок. Доставка руды является важной операцией, затраты на ее выполнение в зависимости от применяемых систем разработки составляют от 20 до 30% общей суммы расходов на очистную выемку.

Выбор способа доставки зависит от условий залегания месторождения и принятой системы разработки.

Доставка под действием собственного веса является наиболее экономичной и производительной по сравнению с другими способами и поэтому имеет место почти при каждой системе разработки крутых месторождений. Угол наклона рудного тела должен быть не менее 45—50°. С уменьшением угла наклона до 35° применяют дополнительные устройства (решетки, настилы, желоба, трубы).

Скреперную доставку руды вследствие простоты устройства, надежности работы в трудных условиях применяют при разработке крепких руд. Скреперная доставка руды, доставка руды конвейерами и самоходными вагонетками рассмотрены в главе III.

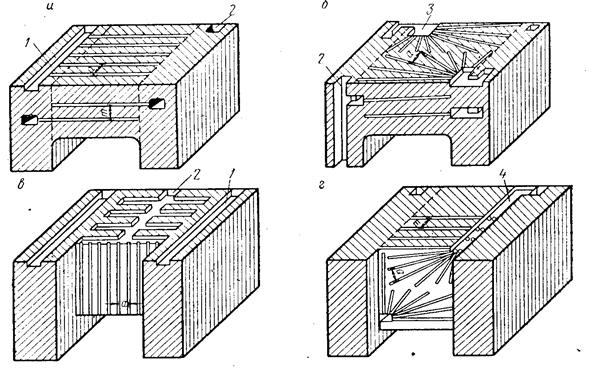

Доставленную до откаточных выработок руду через люковые-устройства грузят в вагонетки. От принятой конструкции люка зависит производительность погрузки и подземного транспорта в целом. На выбор конструкции люка влияют следующие факторы: количество перепускаемой через люк руды, ее гранулометрический состав, срок службы люка, емкость вагонеток' и другие факторы. Конструкция люка должна обеспечить безопасные условия работы, хорошее истечение руды и быстрое его прекращение при закрытии затвора, устранение просыпания руды, возможность механизации погрузки.

Различают следующие основные, наиболее распространенные типы люковых затворов: секторные, пальцевые, цепные.

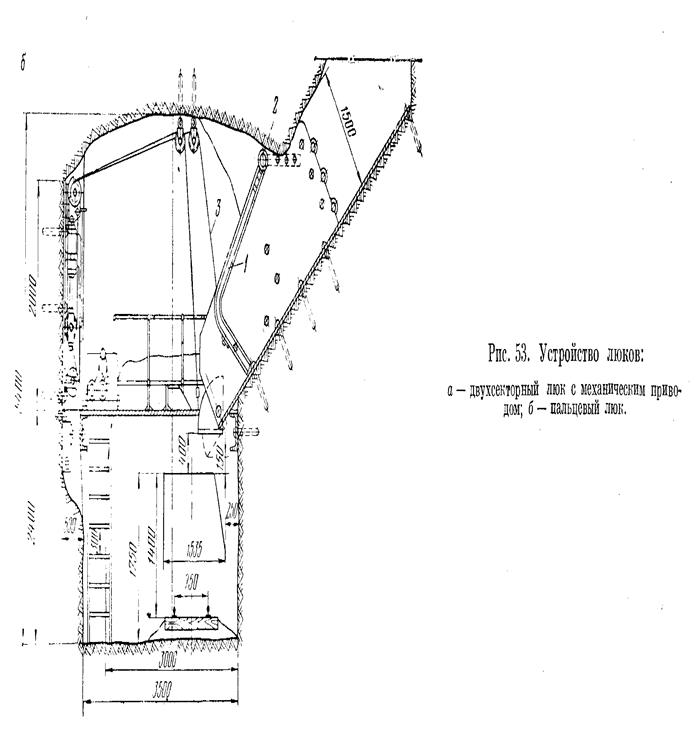

Более часто применяют секторные затворы благодаря простоте и надежности их конструкции, безопасности работы люкового, хорошему регулированию истечения руды и высокой производительности погрузки. Затворы бывают односекторные и двухсекторные. На рис. 53, а показан двухсекторный люк с механическим управлением. Люк состоит из днища 1, люковых затворов 2, открывающихся во время загрузки вагонетки пневматическими цилиндрами 7 (иногда вручную), бортов 3, лобовины 4, отбойника 5 и рамы 6.

Пальцевые затворы (рис. 53, б) применяют при большой производительности люков, крупнокусковой руде (до 750 мм) и погрузке в большегрузные вагонетки. Пальцевый затвор состоит из пяти-семи пальцев /, изготовленных из рельсов, шарнирно насаженных на одну ось 2. При натяжении троса 3, связанного с рычагом или пневматическим цилиндром, пальцы поднимают и пропускают движущуюся по подошве руду. И случае попадания кусков руды при опускании затвора под один из пальцев остальные закрываются и перекрывают поток.

Применение люков с механическим управлением значительно облегчает работу люковых и обеспечивает высокую производительность транспорта.

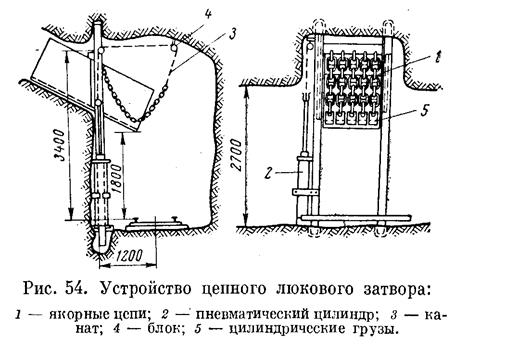

Цепные люковые затворы (рис. 54) также применяют при погрузке крупнокусковой руды. Отличительной особенностью цепных затворов от пальцевых является замена пальцев цепями. Принцип действия цепных затворов аналогичен пальцевым.

Производительность при люковой погрузке зависит от гранулометрического состава руды. С увеличением кусковатости руды производительность погрузки снижается ввиду образования зависаний, которые ликвидируют взрыванием зарядов ВВ. Это, в свою очередь, повышает опасность работ и преждевременно разрушает сам люк.

Вопросы поддержания выработанного пространства при отработке месторождений освещены в разделе III,гл. IX «Системы разработки».

Дата добавления: 2015-07-14; просмотров: 12683;