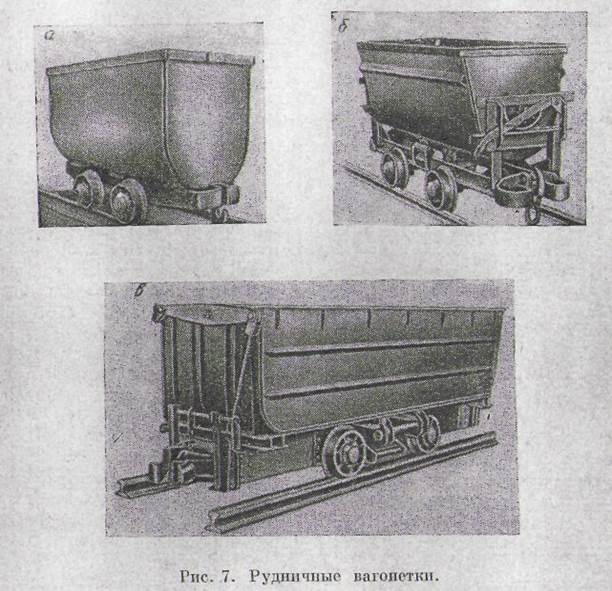

Типы рудничных вагонеток и способы их разгрузки

На горнодобывающих предприятиях страиы для подземной откатки грузов применяют следующие типы рудничных вагонеток (рис. 7): с глухим неопрокидным кузовом (а), с опрокидным кузовом (б), саморазгружающиеся через боковую откидную стенку (е), с от-кидным днищем.

Основными элементами конструкции грузовых ваголеток явля-ются рама, скаты, кузов, сцепные устройства н буфера.

Рама представляет собой несущую конструкцию. Ее изготовляют из двух продольных швеллеров специального профлля. Рама с полускатами может соединяться жестко или при помощи резиновых амортизаторов. В большегрузных глухих рудничных вагонетках рама опирается на полускаты через рессорные пружины, чтр смягчает удары при движении и равномерно распределяет нагрузку от колес на рельсы. Кузов вагонетки изготовляют из стальных листов толщиной 5—6 мм. С рамой его соединяют жестко (глухие вагонетки) или шарнирно.

Буфера предназначены для смягчения ударов вагонеток друг о друга и для удобства сцепки и расцепки вагонеток. Они бывают жесткими и эластичными, что достигается за счет пружин и резиновых прокладок.

Сцепные устройства служат для соединения вагонеток в состав и передачи тягового усилия. По способу действия сцепки делят

на простые, требующие ручной сцепки-расцепки вагонов, и автоматические, требующие ручных операций только при расцепке вагонеток. Сцепки для вагонеток с глухим неопрокидным кузовом не должны препятствовать их разгрузке в круговых опрокидывателях. Такие сцепки называют вращающимися.

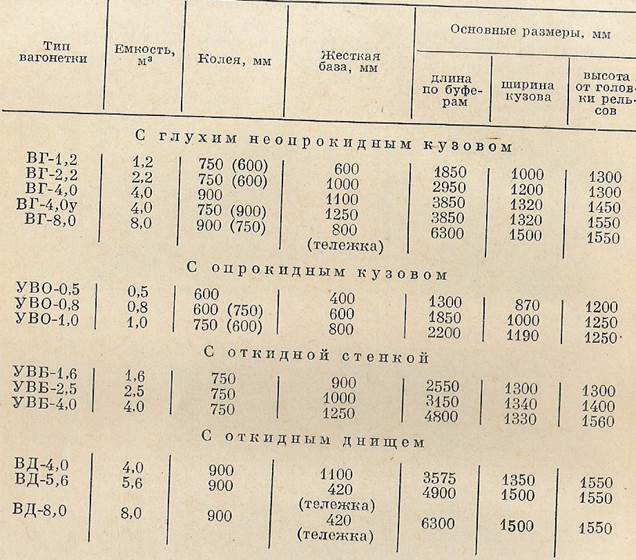

В настоящее время для горных предприятий Советского Союза разработан новый тип рудничных вагонеток, характеристика которых приведена в табл. 1.

Вагонетки с глухим кузовом широко применяются в горнорудной промышленности. Они наиболее удобны в эксплуатации, так как просты по конструкции и весьма прочны. К недостаткам этого типа

Таблица 1

Техническая характеристика рудничных вагонеток

отнести громоздкость и высокую стоимость оборудования для их разгрузки.

Вагонетки с глухим кузовом разгружают в круговом опрокидывателе ОПЭ-2. Он представляет собой ротор, вращающийся от приводных фрикционных катков. Вагонетки по две или по одной, в зависимости от размеров ротора, подают электровозом в опрокидыватель. Руда разгружается в бункер при круговом вращении ротора. К концу полного оборота ротор останавливают, и операции по разгрузке состава повторяют.

Конструкция опрокидывателя ОПЭ-2 позволяет электровозу проходить через ротор, что исключает дополнительные маневровые операции электровоза и ускоряет разгрузку составов.

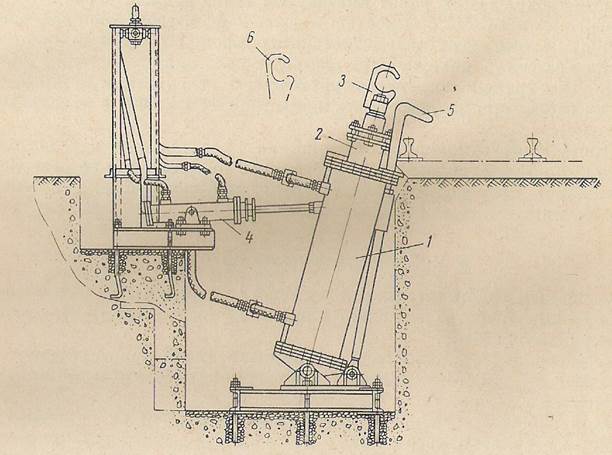

Для разгрузки рудничных вагонеток с откидной стенкой применяют пневматические или гидравлические опрокидыватели. На рис. 8 показан пневматический опрокидыватель ОУП. Он состоит из двух опрокидывающих цилиндров 1 со штоками 2. В нерабочем

положении опрокидывающие цилиндры отведены от рельсового пути в положение 6. При разгрузке вагонетки подающий цилиндр 4 устанавливает опрокидывающие цилиндры в положение, удобное для захвата крюком 3 втулки кузова вагона. При подаче воздуха в цилиндр штоки опрокидывают кузов вагонетки на 50°, одновременно откидывается боковая стенка, и руда высыпается в бункер. Для удерживания рамы вагона в нормальном положении на опрокидывателе имеется крюк 5

Рис. 8. Пневматический опрокидыватель ОУП.

По сравнению с круговыми, пневматические и гидравлические опрокидыватели имеют более простую конструкцию и менее громоздки.

Вагонетки с опрокидным кузовом разгружают вручную наклоном кузова. К недостаткам этих вагонеток относят высокое расположение центра тяжести, большой Бес и необходимость применения ручного труда при разгрузке.

Вагонетки с откидными днищами разгружают при протягивании состава над приемным бункером. Дно таких вагонеток состоит из трех откидывающихся секций. При подходе вагонетки к приемному бункеру установленный возле рельсового пути упор поднимает вверх рычаг и откидывает защелку первой секции, которая, поворачиваясь вокруг оси, освобождает конец второй секции; последняя, поворачиваясь вокруг оск, освобождает конец третьей секции. После разгрузки вагонетки секции закрываются в обратном порядке при набегании на уложенный между рельсами брус.

Достоинством вагонеток с откидными днищами является быстрая и автоматическая разгрузка состава, не требующая никаких механизмов. Недостаток — сложность конструкций, меньшая надежность работы по сравнению с вагонетками с глухим кузовом и необходимость подачи вагонеток для разгрузки всегда одной стороной.

Особую группу составляют самоходные вагоны, которые в последние годы начали применять на отечественных горных предприятиях.

Для проходческих работ институтом Гипрорудмаш создан самоходный вагон ВС-5П с емкостью кузова 2 м3 и трехсторонней разгрузкой. Вагон имеет пневматический привод. Производительность вагона без учета погрузки 45 м3/ч при расстоянии доставки 30—40 м. Для транспортировки горной массы из очистных и проходческих забоев применяется самоходный вагон ВС-20Д с дизельным приводом.

Применение самоходных вагонов на проходческих и очистных работах с каждым годом расширяется, так как это один из резервов увеличения производительности труда при некоторых системах разработки.

Дата добавления: 2015-07-14; просмотров: 6434;