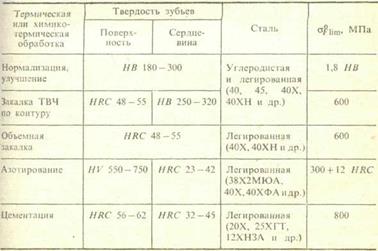

МАТЕРИАЛЫ, ТЕРМООБРАБОТКА И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ ЗУБЧАТЫХ КОЛЕС

Зубчатые колеса изготовляют из сталей, чугуна и неметаллических материалов. Колеса из неметаллических материалов имеют небольшую массу и не корродируют, а передачи с ними бесшумны в работе. Но невысокая прочность материалов и, как следствие, большие габариты передачи, сравнительно высокая стоимость изготовления колес ограничивают их применение в силовых механизмах.

Чугунные зубчатые колеса дешевле стальных колес, их применяют в малоответственных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при бедной смазке, но не выдерживают ударных нагрузок.

Наибольшее распространение в силовых передачах имеют колеса из сталей: Ст5, Ст6, 35, 35Л, 40, 40Л и др., которые подвергают, как правило, термообработке для повышения нагрузочной способности.

Колеса малоответственных передач общего назначения, а также колеса передач, габариты которых не ограничены, подвергают объемной закалке с высоким отпуском до твердости НВ 300 — 350 при диаметре колес до 150 мм. При увеличении диаметра колес свыше 150 мм их твердость уменьшается до НВ  200. Зубья колес, подвергнутых такой обработке, имеют приблизительно одинаковую твердость НВ

200. Зубья колес, подвергнутых такой обработке, имеют приблизительно одинаковую твердость НВ  350 по всему сечению и могут быть нарезаны после термообработки; благодаря этому отпадает необходимость выполнения доводочных операций.

350 по всему сечению и могут быть нарезаны после термообработки; благодаря этому отпадает необходимость выполнения доводочных операций.

Для предотвращения заедания рабочих поверхностей нижний предел твердости шестерни (меньшего колеса), как показывает практика, должен быть на 30 — 50 ед. выше верхнего предела твердости колеса.

Колеса ответственных передач в транспортных машинах и передач ограниченных габаритов должны иметь твердость зубьев НВ > 350 (или HRC > 35) и более мягкую (вязкую) сердцевину. Различную твердость в одном объеме металла получают локальной термической обработкой (поверхностной закалкой токами высокой частоты — ТВЧ) или химико-термической (цементацией, азотированием и т. п.). Наиболее производительна закалка ТВЧ по контуру зубьев колес из сталей с содержанием углерода 0,3 — 0,5 %. Толщина закаленного слоя при этом достигает 3,5 — 4 мм и имеет твердость поверхности HRC 45 — 55.

Закалка ТВЧ широко применяется для обработки зубьев с модулем т  5 мм. При т < 5 мм реализовать поверхностную закалку технологически сложно, а при т < 2,5 мм практически невозможно. В этом случае путем насыщения углеродом (цементация) поверхностных слоев зубчатых колес из малоуглеродистых сталей (С = 0,12

5 мм. При т < 5 мм реализовать поверхностную закалку технологически сложно, а при т < 2,5 мм практически невозможно. В этом случае путем насыщения углеродом (цементация) поверхностных слоев зубчатых колес из малоуглеродистых сталей (С = 0,12  0,3 %) с последующей закалкой получают наибольшую нагрузочную способность и наименьшие габариты передач. Глубина цементованного слоя не превышает 2 мм, твердость поверхностей зубьев HRC 50 — 62. Реже применяют другие виды химико-термической обработки (азотирование, цианирование).

0,3 %) с последующей закалкой получают наибольшую нагрузочную способность и наименьшие габариты передач. Глубина цементованного слоя не превышает 2 мм, твердость поверхностей зубьев HRC 50 — 62. Реже применяют другие виды химико-термической обработки (азотирование, цианирование).

Отметим, что закалка колес после цементации приводит к короблению (деформации) зубьев, поэтому их форму восстанавливают дополнительными доводочными операциями (шлифованием, хонингованием или обкаткой). Обычные методы нарезания зубьев для их доводки неприемлемы ввиду высокой твердости поверхностей.

При выборе материала необходимо иметь в виду, что в крупносерийном и массовом производстве заготовки колес диаметром свыше 500 — 600 мм изготовляют литьем из сталей, а при малых диаметрах — штамповкой. В последнем случае используют стали с высокой пластичностью (12Х2Н4А, 20Х, 20Х2Н4А и др.).

Допускаемые напряжения изгибапри расчете на усталость определяют по формуле

(20.32)

(20.32)

где  — предел выносливости зубьев, соответствующий заданному (установленному) числу циклов нагружений; SF — коэффициент безопасности; YR — коэффициент, учитывающий влияние шероховатости поверхности, при полировании переходной поверхности

— предел выносливости зубьев, соответствующий заданному (установленному) числу циклов нагружений; SF — коэффициент безопасности; YR — коэффициент, учитывающий влияние шероховатости поверхности, при полировании переходной поверхности  — коэффициент, учитывающий влияние абсолютных размеров зубьев; КxF = 1 - 8,3 • 10-5 da — то же, для колес (da — диаметр вершин колеса, мм; т — модуль, мм).

— коэффициент, учитывающий влияние абсолютных размеров зубьев; КxF = 1 - 8,3 • 10-5 da — то же, для колес (da — диаметр вершин колеса, мм; т — модуль, мм).

Величина коэффициента безопасности зависит от технологии изготовления заготовки и требований к передаче: SF = 1,4 — для поковок стальных, подвергнутых нормализации или улучшению, SF = 1,6 — для отливок стальных или чугунных, подвергнутых отжигу, нормализации или улучшению; SF =1,8 — для термически необработанных поковок и отливок из стали и чугуна; SF =2,2 — для поковок и стальных отливок, термически обработанных; зубья имеют твердую поверхность (НВ > 350) и вязкую сердцевину.

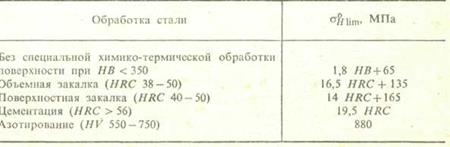

Таблица 20.30 Приближенные значения

В передачах, где излом зубьев недопустим по условиям техники безопасности или связан с большими производственными потерями, коэффициенты безопасности рекомендуется увеличить на 50 %.

Предел выносливости  Flim, соответствующий числу циклов NFE, определяют по формуле

Flim, соответствующий числу циклов NFE, определяют по формуле

где  — предел выносливости зубьев при базовом числе циклов NF0 = 4*106 (табл. 20.3), определяемый при усталостных испытаниях непосредственно зубьев на специальных установках (машинах); KFL — коэффициент долговечности;

— предел выносливости зубьев при базовом числе циклов NF0 = 4*106 (табл. 20.3), определяемый при усталостных испытаниях непосредственно зубьев на специальных установках (машинах); KFL — коэффициент долговечности;

при

при

=1 при

=1 при

m — показатель степени в уравнении кривой усталости; т = 9 для зубьев с нешлифованной переходной поверхностью при твердости НВ > 350, в остальных случаях т = 6; NF0 = 107 принимают при твердости сердцевины НВ  350 и NF0 = = 15• 107 — то же, при

350 и NF0 = = 15• 107 — то же, при

НВ > 350. Минимальное число циклов в последних равенствах Nmin = 5 • 104, при меньшем числе циклов работы зубьев проводят расчет на малоцикловую усталость.

Фактическое число циклов нагружения NFE при работе на постоянном режиме

NFE = 60cnt; (20.33)

при нестационарном режиме нагружения эквивалентное число циклов нагружения

(20.34)

(20.34)

здесь  — частота вращения (об/мин) колеса на i-м режиме работы при вращающем моменте Тi; i — номер режима нагружения, i= 1, 2,..., N; с — число зацеплений зуба за один оборот колесах; ti;- продолжительность работы на i-м режиме;

— частота вращения (об/мин) колеса на i-м режиме работы при вращающем моменте Тi; i — номер режима нагружения, i= 1, 2,..., N; с — число зацеплений зуба за один оборот колесах; ti;- продолжительность работы на i-м режиме;  — максимальный вращающий момент, учитываемый в расчете; т — показатель степени кривой усталости.

— максимальный вращающий момент, учитываемый в расчете; т — показатель степени кривой усталости.

Допускаемые контактные напряжения. Допускаемые напряжения при расчете на контактную выносливость  определяют по формуле

определяют по формуле

(20 35)

(20 35)

где  — предел контактной выносливости поверхности зубьев; SH — коэффициент безопасности, SH = 1,2 для зубьев с поверхностным упрочнением (химико-термической обработкой и др.), SH = 1,1 — для колес без поверхностного упрочнения; ZR, Zv, KL, KxH — коэффициенты, учитывающие соответственно влияние шероховатости поверхности, окружной скорости, смазочного материала и размеров, их значения в среднем составляют:

— предел контактной выносливости поверхности зубьев; SH — коэффициент безопасности, SH = 1,2 для зубьев с поверхностным упрочнением (химико-термической обработкой и др.), SH = 1,1 — для колес без поверхностного упрочнения; ZR, Zv, KL, KxH — коэффициенты, учитывающие соответственно влияние шероховатости поверхности, окружной скорости, смазочного материала и размеров, их значения в среднем составляют:  при

при  700 мм и КхН = 0,9 при dw = 2 500 мм.

700 мм и КхН = 0,9 при dw = 2 500 мм.

В предварительных расчетах можно принимать произведение ZRZvKLKxH = 1.

Обратим внимание на более низкие по сравнению с SF значения коэффициента SF. Это связано с тем, что после появления признаков выкрашивания передача может работать еще длительное время.

Предел контактной выносливости поверхности зубьев аН\1ту соответствующий фактическому числу циклов нагружения

где  — предел выносливости при базовом числе циклов N0 можно принимать из табл. 20.4 в зависимости от средней твердости поверхности; KHL— коэффициент влияния ограниченного числа циклов (коэффициент долговечности);

— предел выносливости при базовом числе циклов N0 можно принимать из табл. 20.4 в зависимости от средней твердости поверхности; KHL— коэффициент влияния ограниченного числа циклов (коэффициент долговечности);

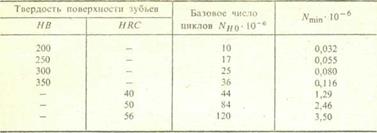

Таблица 20.4. Значения пределов выносливости

Таблица 20.5. К расчету коэффициента  для колес из стали

для колес из стали

при

при

при

при

при

при

Базовое число циклов NHO и число циклов Nmin определяют по табл. 20.5.

Фактическое число циклов нагружения при постоянном ипеременном режимах нагружения находят из соотношений (20.33) и (20.34).

Повышать сопротивляемость поверхности зуба выкрашиванию можно увеличением межосевого расстояния, увеличением угла  введением смещения, уменьшением шероховатости поверхности зуба, применением материала с повышенной твердостью поверхностного слоя.

введением смещения, уменьшением шероховатости поверхности зуба, применением материала с повышенной твердостью поверхностного слоя.

Дата добавления: 2015-08-14; просмотров: 1833;