КОНСТРУКЦИИ ЗУБЧАТЫХ КОЛЕС

Конструктивные формы колес в значительной мере определяются их размерами (преимущественно диаметром), видом производства (единичное, серийное и др.) и способом соединения с валом (насадные колеса и шестерни-валы, изготовленные заодно с валом).

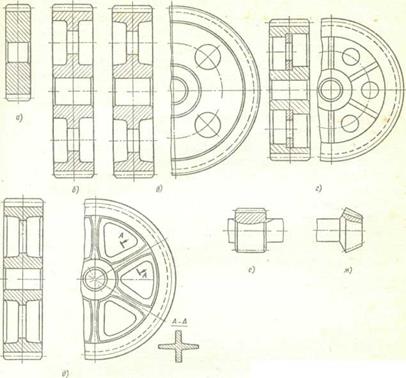

Рис. 20.38. Конструкции колес

Диаметр колес, объем (вид) производства и возможности предприятия-изготовителя предопределяют способ получения заготовок. Колеса небольших диаметров (менее 100—150 мм) изготовляют обычно цельными из штампованных заготовок без углублений (рис. 20.38, а). Колеса большего диаметра (до 400 — 500 мм) выполняют (для облегчения) с углублениями и отверстиями (рис. 20.38, б). В единичном и мелкосерийном производстве заготовки таких колес получают из сортового проката или поковок, полученных свободной ковкой (см. рис. 20.38, б), а в крупносерийном и массовом производствах — штамповкой (рис. 20.38, в). Колеса больших диаметров (свыше 400 — 500 мм) изготовляют сварными (рис. 20.38, г) в единичном и мелкосерийном производстве и литыми (рис. 20.38, д) в крупносерийном и массовом производстве.

Зубчатый венец изготовляют заодно целое с валом (шестерня-вал), если толщина обода в месте, ослабленном шпоночным пазом, будет меньше 2,5 т (рис. 20.38, е, ж), а также при высоких требованиях к точности центрирования колеса на валу.

Зубчатые колесаустанавливают с фиксацией врадиальноми осевом направлениях. В радиальном направлении зубчатые колеса фиксируют посадкой, которую назначают в зависимости от величины передаваемой нагрузки и частоты разборки.

При небольших нагрузках и частых разборках применяют переходные посадки H 7/k6, Н7/т6 и др., при которых в соединении возможен как небольшой натяг, так и некоторый зазор. Для передачи вращающего момента в этом случае используют шпонки, шлицы и штифты. При редких разборках применяют посадки Н7/п6 и Н7/р6. Колеса с указанными посадками должны фиксироваться в осевом направлении пружинными кольцами, установочными винтами или распорными втулками, гайками и др.

При передаче высоких вращающих моментов, а также при работе в условиях вибраций (высокоскоростные передачи) зубчатые колеса устанавливают на валах на прессовых посадках H7/r6, H7/t6, H7/u6. и др., при которых натяг в соединении находится в пределах (0,0002-0,002) dB, где dB - диаметр вала. В этом случае не требуется использовать шпонки и шлицы для передачи вращающего момента.

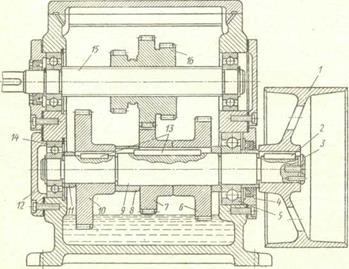

Для общего ознакомления с конструкцией зубчатых передач на рис. 20.39 показана коробка передач. Вращающий момент

Рис. 20.39. Коробка передач

с ведомого шкива 1 ременной передачи через вал 9 передается на зубчатое колесо 7 (соединенное с валом с помощью шпонки 13) и далее через блок колес 16 на выходной вал 15. Блок 16 может перемещаться (с помощью рукоятки) вдоль оси вала 15 по шлицам и входить в зацепление также с колесом 10 или 6. В результате выходной вал может иметь три различные ступенчато изменяемые частоты вращения (в зависимости от передаточного отношения пары колес).

Колеса 6, 7 и 10, а также шкив соединены с валом с помощью шпонок 2 и 13, их осевое положение зафиксировано с помощью крышек 4 и 12 через кольца (втулки) 8 и 11 и подшипники 5 и 14 — опоры вращающегося вала. Шкив зафиксирован в осевом направлении с помощью шайбы 3. Для упрощения сборки и изготовления корпус коробки имеет два горизонтальных разъема, в плоскости которых лежат оси валов.

Для повышения долговечности колес и подшипников применено картерное смазывание. Смазочный материал (индустриальные масла И-5А, И-8А и И-12А и др.) заливается в корпус так, чтобы погруженные в него колеса обеспечили бы устойчивое смазывание зацепления и подшипников.

Пример.Спроектировать прямозубую цилиндрическую передачу одноступенчатого редуктора при следующих параметрах: Т1* = 50 Н • м; n = 1000 об/мин; п2 — 250 об/мин. Ресурс работы передачи 1 год, работа двухсменная с коэффициентом часовой загрузки vч = 0,5. Передача нереверсивная, нагрузка с малыми толчками (коэффициент режима кр =1,2).

Решение. 1. Вычисляем расчетный вращающий момент

T1=kpT1*= 1,2*50=60Н*м.

2. Определяем передаточное отношение передачи

i = n1/n2 = 1000/250= 4.

3. В качестве материала колес принимаем сталь 40Х с термообработкой рабочих поверхностей ТВЧ до твердости HRС 45 — 50; твердость сердцевины НВ 250  300.

300.

4. Определим допускаемые контактные напряжения:

а. Предел контактной выносливости стали 40Х для выбранной термообработки, соответствующий базовому числу циклов, находим, используя соотношение из табл. 20.4:

МПа

МПа

б. Базовое число циклов определяем путем линейной интерполяции по табл. 20.5 для нижнего предела твердости рабочих поверхностей зубьев HRC 45:

в. Вычисляем фактическую продолжительность работы в часах в течение одного года (300 рабочих дней) при работе в две смены по 7 ч с коэффициентом v4 = 0,5:

t = 300*7 *2*0,5 = 2100 ч

и по формуле (20.33) находим фактическое (суммарное) число циклов нагружения (NFE — NHE): для шестерни

для колеса (i = и)

г. По формулам на с. 360 определяем коэффициенты долговечности : для шестерни  так как

так как  для колеса

для колеса

д. Предел контактной выносливости поверхностей зубьев, для шестерни

МПа

МПа

для колеса

МПа

МПа

е. По формуле (20.35) при SH = 1,2 и произведении ZRZvKLKxH = 1 находим предварительное значение допускаемого контактного напряжения: для шестерни

МПа;

МПа;

для колеса

МПа.

МПа.

5. По формуле (20.30) находим ориентировочное значение диаметра начальной окружности шестерни, принимая предварительно  (см. табл. 20.1);

(см. табл. 20.1);  (см. табл. 20.2):

(см. табл. 20.2):

мм

мм

Так как при вычислении допускаемых контактных напряжений и диаметра шестерни принимали предварительные значения расчетных коэффициентов, то найденное значение dwl уточняют путем повторного расчета (одного или нескольких) с уточненными значениями коэффициентов ZR, ..., КхН, KHv, ...,  (см. рекомендации в справочной литературе или данные на с. 359). Расчеты проводят до тех пор, пока значения dwl для двух последовательных приближений не будут отличаться более чем на 5-8%. Обычно второе приближение обеспечивает расчету надлежащую точность.

(см. рекомендации в справочной литературе или данные на с. 359). Расчеты проводят до тех пор, пока значения dwl для двух последовательных приближений не будут отличаться более чем на 5-8%. Обычно второе приближение обеспечивает расчету надлежащую точность.

6. Ограничиваясь данными предварительного расчета и принимая  = 18, определим приближенное значение расчетного модуля

= 18, определим приближенное значение расчетного модуля

Округляем полученное значение до ближайшего большего стандартного значения т = 2,5 (ГОСТ 9563-60).

7. Проверим прочность зубьев по напряжению изгиба:

а. Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов NF0 = 4 • 106, для принятой обработки стали по табл. 20.3  Flim = 600 МПа.

Flim = 600 МПа.

б. Принимая NFE1 = NHE1 и NFE2 = NHE2, вычислим коэффициенты долговечности.

Так как NFEl > NFO и NFEi > NFO, то принимаем KFL1 = KFL2=1.

в. Находим пределы выносливости, соответствующие фактическому числу циклов нагружений (см. с. 359):

= 600 • 1 = 600 МПа.

= 600 • 1 = 600 МПа.

г. По формуле (20.32) определяем допускаемое напряжение изгиба, принимая YR = 1,05; Ys = 1,08 - 0,16 lg 2,5  1,03; KxF

1,03; KxF  1; SF -=1,4 для поковок

1; SF -=1,4 для поковок

1,03 •1 = 463 МПа.

1,03 •1 = 463 МПа.

8. Используя зависимость (20.25) и связь между вращающим моментом и окружной силой, найдем соотношение для определения напряжений изгиба в зубе шестерни

По графикам на рис. 20.31 находим YF = 4,23; определяем окружную скорость

м/с

м/с

и из табл. 20.2 принимаем KFv = Kv = 1,15. Коэффициент  = 1,08 при симметричном расположении шестерни.

= 1,08 при симметричном расположении шестерни.

Учитывая, что для прямозубой передачи  = 1, и полагая, что вся нагрузка воспринимается одной парой зубьев (

= 1, и полагая, что вся нагрузка воспринимается одной парой зубьев (  = 1), вычисляем

= 1), вычисляем

МПа

МПа

Следовательно, условие прочности выполняется.

9. Далее, при т = 2,5 мм,  = 18, х1= х2 = 0, и=44 по формулам, приведенным на с. 328, вычисляют размеры колес.

= 18, х1= х2 = 0, и=44 по формулам, приведенным на с. 328, вычисляют размеры колес.

Дата добавления: 2015-08-14; просмотров: 1104;