Центробежные компрессоры

В связи с увеличением за последние годы в горной промышленности потребления сжатого воздуха большое применение получают центробежные компрессоры (турбокомпрессоры), которые имеют большую производительность, чем объемные машины.

В отличие от описанных выше объемных компрессоров увеличения давления воздух в центробежных компрессорах происходит по счет динамического влияния на его потек лопат вращающегося рабочего "колеса. Центробежные компрессоры, таким образом, относятся к турбомашинам, основы теории которых изложенные в части первой, гл. I. Рядом с центробежными имеются и осевые компрессоры, но в горной промышленности они применения не нашли через недостаточное давление (степень повышение не более 3-4) и резкое снижение к.п. д. при отклонении рабочего

режиму от оптимальных.

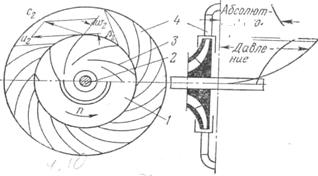

В центробежном компрессоре (рис. 103) атмосферный воздух поступает в рабочее колесо 1, закрепленное на вале 2. При обращении колеса лопать его 3, взаимодействуя с потоком воздуха повышают потенциальную и кинетическую энергию потока воздух, ИЗ колеса воздуха попадает в кольцевой отвод (диффузор) 4 где кинетическая энергия потока (динамическое давление) частично превратится в потенциальный (статическое давление). На рассмотренном рисунке показанное изменение скорости и давления в одной ступени компрессора, который составляет из рабочего колеса и диффузора.

Так как в одноступенчатой (одноколесной) турбомашине сжатие воздух может быть сделано к сравнительно небольшой величине, то для получения необходимого давления центробежные компрессоры строятся многоступенчатыми с несколькими последовательно соединенными рабочими колесами.

Основными деталями центробежного компрессора есть:корпус, ротор, диафрагмы, подшипники и промежуточные охладители. Корпус литый чугунный разъемный в вертикальной и горизонтальной плоскостях.

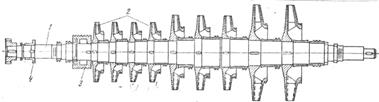

Ротор – компрессора (рис. 104) состоит из кованого стального вала , на котором насаженные рабочие колеса 2, разгрузочный поршень (думмис) 3 и опорный диск 4. В связи с уменьшением объема воздух при сжатии в ступенях центробежного компрессора или диаметр ширина колес уменьшается в направления от всасывающей стороны к нагнетательного Рабочие колеса закрытые, выполненные с высококачественной

Рис. 103. Степень центробежного компрессора и

изменение в ней скорости и давления воздуха

стали/состоят из двух дисков, к которым или заклепками свариванием крепятся загнутые назад стальные штампованные лопаты коробчатого или z-образного пересечения. В последних конструкциях компрессоров лопаты фрезеруют из тела диска.

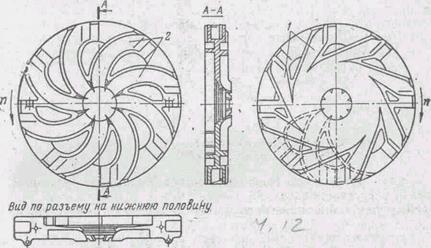

В корпусе монтируются диафрагмы, которые разделяют ступени. В диафрагме (рис. 105) расположенные каналы направляющего аппарата, который составляет из диффузора 1 и обратного направляющего

Рис. 104. Ротор центробежного компрессора.

аппарата 2. В диффузоре происходит частичное преобразование кинетической энергии потока, который выходит из рабочего колеса, в энергию давления, в направляющем аппарате — раскручивание воздушного потока и направление его в следующее рабочее колесо. Стрельцами показанное направление обращения ротора.

В центробежных компрессорах применяются лопаточные диффузоры. В последних ступенях центробежного компрессора иногда используются безлопаточные диффузоры для получения более пологих характеристик и расширения области промышленного использования центробежного компрессора.

Рис. 105. Диафрагма центробежного компрессора

Для уравновешивания осевой силы, которая действует на рабочие колеса от нагнетательной стороны к всасывающего, в центробежных компрессорах предусмотренный разгрузочный поршень, устанавливаемый на вале за последним рабочим колесом. Разгрузочный поршень целиком не уравновешивает осевой силы, поэтому в центробежном компрессоре дополнительно применяется упорный подшипник с качающимися сегментами принцип действия которого основанный на создании масляного клина между вращающимся опорным диском ротора и упорных поверхностей сегментов подшипника. Подшипник автоматически регулируется соответственно осевой силе, которая действует на ротор при разных условиях работы компрессора.

Для уменьшения утечек воздуха через неплотности в центробежном компрессоре имеются лабиринтные уплотнения, которые состоят из металлических ребер — гребешков, которые разделяют зазор на ряд отдельных пустот с большим сопротивлением прохода воздух.

Соответствующей действительности давление р2, создаваемое компрессором, вследствие потерь от ударов при входе и выходе воздуха, от трения о лопате и потерях в направляющем аппарате меньше теоретического  .

.

Граница степени повышение давления в одной ступени центробежного компрессора устанавливается допустимой окружной скоростью рабочих колес и2.

Действительное давление, создаваемое одним колесом центробежного компрессора, р2и == 0,0055  . При окружной скорости на периферии колеса U2 = 300 ... 450 м/с, р2и = 0,05...0,11 МПа, то есть степень повышения давления в одной ступени центробежного компрессора εс = 1,5...2,1.

. При окружной скорости на периферии колеса U2 = 300 ... 450 м/с, р2и = 0,05...0,11 МПа, то есть степень повышения давления в одной ступени центробежного компрессора εс = 1,5...2,1.

Число ступеней сжатия (колес) z, необходимое для получение необходимого давления воздуха, определяется в такой способ. Если начальное абсолютное давление воздуха р1 то давление воздуха р2 на выходе с z ступеней;

Р2=  (150)

(150)

а следовательно

(151)

(151)

гдеε и εс — степень повышения давления соответственно в компрессоре и в ступени.

Для получения конечного давления воздуха р2 == 0,9 МПа необходимое число последовательное соединенных колес z = 6.

Ранее было установленное понятие о характеристиках турбомашин и указано, что эти характеристики выходят экспериментально, а также рассмотренные вопросы, которые относятся к рабочим режимам турбомашин.

На рис. 106 показанные характеристики центробежного компрессора — зависимость давления р от производительности Vпри постоянной частоте обращения вала и кривые зависимости изотермического к.п. д. ηк.с и мощности компрессора Nот V.

По характеристике центробежного компрессора максимальное давление определяется ординатой точки К. Этой точке, называемой критической, отвечает критическое давление ркр и критическая производительность Vкр. Справа от точки К, — область допустимой работы компрессора на воздухопроводную сеть, слева — область недопустимой работы, так как при переходе рабочего режима влево от точки К, возникает явление помпажа, то есть автоколебаний в системе “компрессор — воздухопроводная сеть”.

Явление помпажа состоит в следующем. Предположим, что рабочий режим компрессора определяется точкой 1 (пересечение его характеристики и характеристики воздухопроводной сети (давление р1, производительность — V1. При уменьшении потребления сжатого воздуха в связи об отключении некоторых потребителей его затрата может стать равным, например, V2 соответствующим абсциссе точки 2 на характеристике. При этом режим смещается к точке КР, но и в этом случае производительность компрессора Vкр. больше затраты V2. При дальнейшем снижении производительности компрессора давление р2 становится меньше давления ркр в воздухопроводной сети. Воздушный поток направляется с воздухопровода к компрессору иd закрывает на воздухопроводе обратный клапан. В результате прекращается подача компрессором воздуха в воздухопровод, а режим изобразится точкой 3. В связи с непрерывным потреблением сжатого воздуха из сети давление в ней падает, и, если оно станет меньшее рз, обратный клапан открывается, режим работы изобразится точкой 4. Так как при этом производительность компрессора снова будет больше затраты V2 потребителями, то описанный процесс повторится.

При отсутствии обратного клапана между центробежным компрессором и воздухопроводной сетью явление помпажа аналогично, но немного более сложное.

Работа центробежного компрессора при возникновении помпажа недопустимая, так как при этом имеют место сильная вибрация всей установки, большие перегрузки узлов установки, резкие колебания погрузки на двигатель компрессора и сильный шум —хлопки .

Рис .106.Характеристика центробежного компрессора

и явление помпажа Рис. 107. Тепловые процессы центробежного компрессора при разных способах охлаждения

Для предупреждения возникновения помпажа в центробежном компрессоре применяется антипомпажное устройство, с помощью которого при приближении режима к точке К часть воздуха через специальный клапан выпускается в атмосферу. Производительность и давление компрессора в этом случае поддерживаются постоянными при режиме, расположенном правее точки К.

Охлаждение воздуха а, сжимаемого в центробежном компрессоре, может быть внешним (с помощью выносных промежуточных охладителей, устанавливаемых между группами рабочих колес) и внутренним (если тепло отводится от воздуха водой, которая циркулирует в пустотах направляющих ли аппаратов, который впрыскивается в поток воздуха в компрессоре).

В данное время практическое значение имеет внешнее охлаждение, так как внутреннее охлаждение недостаточное эффективно и его осуществление конструктивное сложно.

Итак, процесс сжатия воздух в рабочем колесе центробежного компрессора протекает без отвода тепла и даже с подведением его, что объясняется трением частиц воздуха, ударами и т.д. Тому показник политропы сжатия достигает n = 1,5...1,6,

На рис. 107 в координатам Т — s показанные тепловые процессы центробежного компрессора при трех описанных выше способах охлаждения.

При внутреннем охлаждении температура воздуха по мере движения по в первом рабочем колесе изменится от  (точка 1) к

(точка 1) к  (точка а), при переходе через направляющий аппарат воздуха охлаждается и его температура снижается к

(точка а), при переходе через направляющий аппарат воздуха охлаждается и его температура снижается к  (точка в). В следующих ступенях процесс аналогичный (ломанная линия 1abcdegiknmo2). Кривая начальных температур воздуха при поступлении воздуха в каждое рабочее колесо 1bdgkm2 показывает, что нарастание этих температур будет уменьшаться от первого к последнему колесу, так как в следующих рабочих колесах теплообмен между воздухом и водой увеличивается в связи с увеличением нагревания воздух.

(точка в). В следующих ступенях процесс аналогичный (ломанная линия 1abcdegiknmo2). Кривая начальных температур воздуха при поступлении воздуха в каждое рабочее колесо 1bdgkm2 показывает, что нарастание этих температур будет уменьшаться от первого к последнему колесу, так как в следующих рабочих колесах теплообмен между воздухом и водой увеличивается в связи с увеличением нагревания воздух.

При внешнем охлаждении, если первый промежуточный охладитель стоит после второго рабочего колеса, воздух, не охлаждая в колесах, при выходе из второго колеса будет иметь температуру Т2 (точка а'). В промежуточном охладителе температура воздуха снизится к начальной температуре Т1 (точка d), Дале процессы повторяются, что изобразится ломанной линией  .

.

При одновременном применении внешнего и внутреннего охлаждения изменение температур воздуха изобразится ломанной линией  .

.

Площади, которые ограничиваются линиями процессов изменения температуры воздуха, представляют собой отведенное тепло. Сравнивая эти площади, можно оценить эффективность разных способов охлаждения.

Регулирование рабочего режима центробежного компрессора для поддерживания необходимой производительности можно делать дросселированием воздуха в всасывающем патрубке, изменением частоты обращение вала компрессора и выпуском части сжатого воздуха в атмосферу.

В данное время наибольшее применение имеет регулирование режима дросселированием воздух в всасывающем патрубке (рис. 108), кривые 2 зависимостей р —V н N — V отвечают целиком открытой дроссельной заслонке, кривые

2 — при некотором открытии ее. Кривые 2 располагаются немного ниже кривой 1 в связи с дополнительным сопротивлением от дросселирования.

При постоянных температуре и объеме всасываемого воздуха между конечным р2 и начальным р1 давлением воздуха без дросселирования и тех же параметров р2д и р1д при дросселировании имеет место зависимость

Рис. 108. Характеристики центробежного компрессора при регулировании дросселированием в всасывающем патрубке

(152)

(152)

т. е. степень повышения давления ε до дросселирования и при дросселировании остается постоянной.

При этом способе регулирования установленные такие зависимости между производительностями, отнесенными к атмосферным условиям, без дросселирования V ипри дросселировании Vд и давлениями

(153)

(153)

а также потребляемыми мощностями без дросселирования N ипри дросселировании Nд и давлениями;

(154)

(154)

На основании этих зависимостей по заданной характеристике центробежного компрессора при работе его без дросселирования можно построить характеристики компрессора при дросселировании. В центробежном компрессоре, как и в всякой турбомашине, имеют место потери гидравлическ, объемные и механические, что учитываются соответственно гидравлическим  объемной ηпро и механический

объемной ηпро и механический  к.п. д. Величина к.п. д. компрессора ? представляет собой произведение указанных к.п. д. и отношением полезной мощности NП к мощности N есть компрессора.

к.п. д. Величина к.п. д. компрессора ? представляет собой произведение указанных к.п. д. и отношением полезной мощности NП к мощности N есть компрессора.

Полезную работу соответствующей действительности процесса определить тяжело, поэтому экономичность центробежных компрессоров оценивают по величине изотермического к.п.д.  , что представляет собою отношение теоретической мощности изотермического сжатия NИЗ к мощности N.

, что представляет собою отношение теоретической мощности изотермического сжатия NИЗ к мощности N.

Теоретическая мощность компрессора при изотермическом сжатии NИЗ определяется по формуле (128). Значение изотермического к.п. д.  при внутреннем охлаждении 0,55...0,60; при внешнем — 0,60...0,70, при комбинированом —0,70 .... 0,73.

при внутреннем охлаждении 0,55...0,60; при внешнем — 0,60...0,70, при комбинированом —0,70 .... 0,73.

Мощность двигателя компрессора (кВт)

(155)

(155)

где  — к.п. д. редуктора.

— к.п. д. редуктора.

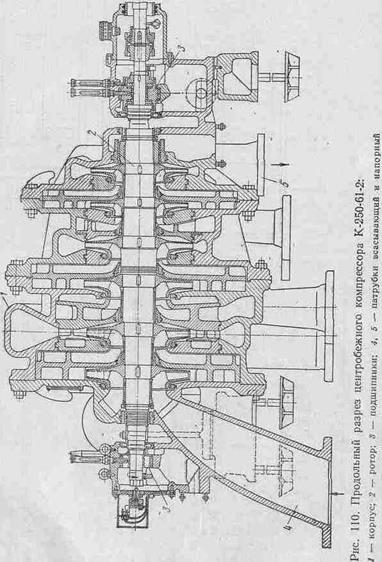

В горной промышленности применяются центробежные компрессоры КР-250-61-2 и КР-500-61-1 хабаровского завода «Энергомаш».

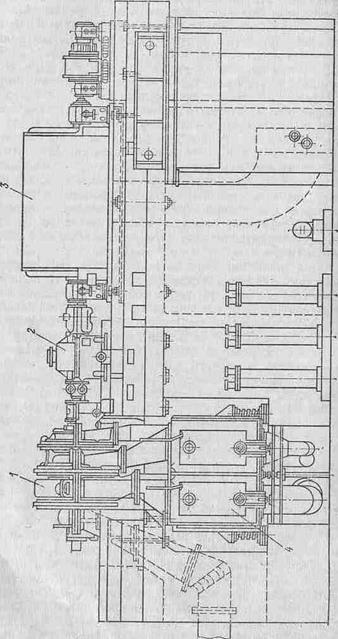

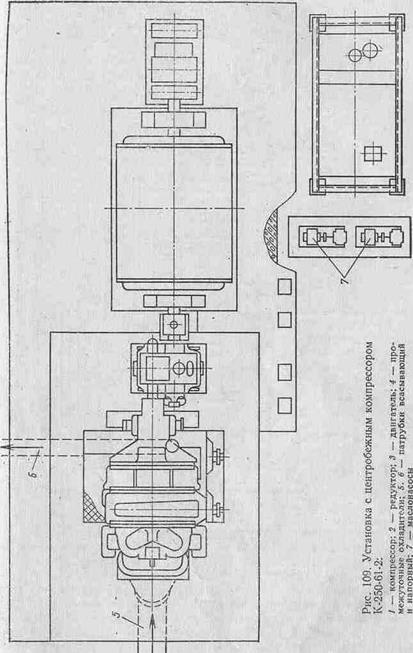

Корпуса этих компрессоров чугунные с горизонтальным и вертикальным разниманиями. Заодно с корпусом компрессора отлитые корпусы подшипников, которые опираются на чугунные фундаментные рамы. Ротор компрессора имеет шестерых рабочих колес. Ступени компрессора неохлаждаемые. Для охлаждения применяется одних или два выносных промежуточных охладителя, смонтированные в одном корпусе. В качестве привода использется синхронный двигатель, причем требуемая частота обращения вала достигается с помощью повышающего редуктора. Валы компрессора, редуктора и двигателя соединяются зубчатыми муфтами.

Компрессор КР-250-61-2 (рис. 109 и 110) имеет следующие данные: производительность при давлении воздуха па всасывании 0,1 МПа и температуре 20°С — 250 м3 /мин, конечное абсолютное давление 0,9 МПа, частота обращения ротора 10923 про/мин, синхронный двигатель мощностью 1500 кВт с частотой обращения 3000 об/мин.

Компрессор КР-500-61-1 имеет соответственно: 525 м3/мин; 0,9 МПа; 7636 об/мин; 3600 кВт; 3000 об/мин.

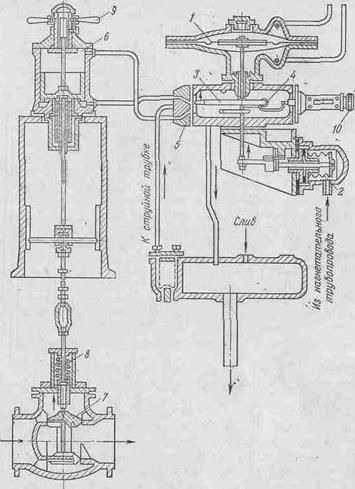

Система регулирования турбокомпрессоров состоит из противопомпажной зашитые и регулятора давления.

Противопомпажная защита (рис. 111) имеет струйный регулятор, гидравлический сервомотор и выпускной клапан. В струйном регуляторе чувствительными элементами есть вялая мембрана 1, разность давления с обеих сторон которой устанавливается перепадом давления на измерительной диафрагме, смонтированной в всасывающем трубопроводе, и сильфонная измерительная система 2, соединенная с напорным трубопроводом компрессора. Эти элементы действуют своими толкателями на поводок сопловой трубки 3 струйного реле в противоположных направлениях. К трубке 3, поворачивается вокруг оси 4, подводится масло от общей системы маслоснабжения. Масло вытекает из сопла с большой скоростью и в зависимости от положения трубки попадает или в одно из отверстий сопловой насадки 5 или в оба отверстия одновременно.

Усилия, зависящие или от объема воздуха, всасываемого компрессором, и давления в напорном трубопроводе обоих чувствительных элементов регулятора действуют на поводок и этим определяют положения струйной трубки. При приближении к критическому давлению усилие на струйную трубку, переданное от мембраны, в связи с снижением производительности уменьшается, а усилие сильфонной системы на трубку благодаря возрастанию конечного давления воздуха увеличивается. В результате этого струйная трубка возвращается по часовой стрелке. При этом масло с струйной трубки попадает в верхнее отверстие сопловой насадки и дальше в нижнюю часть цилиндра сервомотора 6. Поршень сервомотора открывает выпускной клапан 7, пружина 8 сжимается и клапан будет открываться пока сила, которая действует на поршень сервомотора, не уравновесится упругой силой пружины и массой подвижных, частей клапана и сервомотора. После открытия клапана режим работы компрессора, даже при дальнейшем снижении потребления воздуха в сети, почти не меняется, так как снижение производительности и повышение давления приводит к увеличению угла отклонения струйной трубки. Это, в свою очередь, вызовет повышение давления масла в цилиндре сервомотора, то есть клапан поднимается выше, выпуская больший объем воздуха в атмосферу,

При росте потребления воздух струйная трубка возвращается против часовой стрелки, масло из нее не попадает в верхнее отверстие сопловой насадки и собирается в нижней части корпуса струйного реле, после чего отводится в сливной бак. Масло из-под поршня сервомотора под действием массы частей, которые двигаются, и упругой силы пружины 8 выталкивается в корпус струйного реле и оттуда поступает в сливной бак. При этом выпускной клапан закрывается и выпуск воздуха в атмосферу прекращается.

При ручном управлении противопомпажной защитой специальный рычаг на крышке корпуса струйного реле возвращается и благодаря этому струйная трубка может быть поставлена в любое положение. Антипомпажный клапан может быть открытый также с помощью маховичка 9 на сервомоторе.

Настройка измерительной системы противопомпажной защиты производится угловым корректором 10.

Регулятор производительности центробежного компрессора (рис. 112) состоит из струйного регулятора, сервомотора и дроссельной заслонки.

Струйный регулятор давления имеет сильфонную измерительную систему, струйное реле с вторичным гидравлическим усилителем и цилиндр обратной связи.

Настройка регулятора на необходимое давление производится натяжением пружины 1 с помощью регулировочного винта 2. При повышении давления сильфон 3 сжимается и толкателем возвращает рычаг 4 вокруг опорной призмы 5, отчего струйная трубка 6 перемещается по часовой стрелке. При этом масло из трубки попадает в левое отверстие сопловой насадки 7 и по каналу в поршне — в правую пустоту цилиндра

Рис. 111. Противопомпажная защита центробежного компрессора

вторичного усилителя. Поршень усилителя перемещается влево, и струйная трубка окажется между отверстиями сопловой насадки.

Золотник 8 вторичного усилителя, перемещая вместе с поршнем, соединяет напорный маслопровод с верхней пустотой сервомотора 9 через цилиндр обратной связи 10. Поршень сервомотора перемещается вниз и прикрывает дроссель, причем масло из нижней части цилиндра сервомотора направляется в сливной бак. Поршень цилиндра обратной связи, сжимая пружину 11, перемещается вправо. Рычаг обратной связи 12 поворачивается вокруг шарнира 13 и увеличивает нажатие замыкающей пружины 14 на поводок струйной трубки, которая перемещается дальше по часовой стрелке, усиливая эффект регулирования.

Под действием пружины 11 поршень цилиндра обратной связи постепенно возвращается в среднее положение. так как масло через обводной канал, иглистый клапан 15 и зазоры между поршнем и цилиндром обратной связи перетекает из левой пустоты цилиндра в правую. При этом рычаг 12 поворачивается по часовой стрелке и пружина 14 ослабляется. Если давление в напорном трубопроводе центробежного компрессора все еще выше заданного, то цикл регулирования повторяется и дроссельная заслонка прикрывается еще на некоторый угол. При снижении давления ниже заданного пружиной 1 струйная трубка возвратится против часовой стрелки, подав импульс на открытие задвижки.

Обратная связь регулируется угловым корректором 16. Необходимое время действия обратной связи определяется характеристикой и емкостью внешней сети. Время действия обратной связи устанавливаются игольчатым клапаном.

Ручное управление регулированием производится с помощью специального рычага на корпусе регулятора.

На центробежных компрессорах К-250-61-2 и К-500-61-1 установленные следующие приборы и устройства защиты:

1. Электроконтактные манометры для контроля давления: воздуха на входе и выходе воздухоохладителей, а также на всасывающем и напорном коллекторах компрессора; воды в напорном водопроводе и перед поступлением в воздухоохладителе компрессора; масла, которые поступает на смазывание подшипников компрессора и в систему регулирования,

2. Электроконтактные термометры для контроля предельных значений температуры: воздух на всасывании и нагнетании, к и после воздухоохладителя; масла в маслобаке и после маслоохладителей; воды, которая поступает от охладителя.

3. Электронный самопишущий мост в комплекте с термометрами сопротивления для изменения и записи температуры подшипников компрессора, редуктора и двигателя.

4. Расходометр для измерения количества всасываемого воздуха.

5. Виброаппаратура для контроля за предельной величиной горизонтальной и вертикальной составных вибрации установки.

6. Реле осевого сдвига ротора.

Рис. 112. Регулятор производительности центробежного компрессора

7. Измерительные приборы и защита электродвигателя.

Аппаратура защиты выполняет следующие функции:

1. Подаст предупредительный сигнал при снижении давления масла до 0,035 МПа перед подшипниками и до 0,42 МПа в системе регулирования; увеличении температуры подшипников до 65°Си сжатого воздуха после воздухоохладителя до 80° С; увеличении давления воды перед маслоохладителем к величине, которая превышает давление масла в них; осевом сдвиге ротора компрессора на 0,15...0,2 мм.

2. Автоматически отключает компрессор и сигнализирует машинисту при снижении давления масла в системе смазывания до 0,025 МПа и в системе регулирования производительности и противопомпажной защиты до 0.5 МПа; увеличении температуры подшипников до 72°С; осевом сдвиге ротора компрессора на 0,25...0,3 мм; вибрации свыше 0,05 мм; снижении давления охлаждающей воды в водопроводной магистрали до 0,1 МПа.

На рис. 113 показанные аэродинамические характеристики компрессоров К-250-61-2 и К-500-61-1.

Преимущества центробежных компрессоров: большая производительност, сравнительно маленькие размеры и масса; возможность применения быстроходных двигателей в связи с быстроходностью компрессоров; равномерная подача сжатого воздуха в сеть; равномерная погрузка на двигатель; маленькие фундаменты; сжатый воздух не имеет примесей масла (хотя из-за отсутствия масла в сжатом воздухе, который образует в трубах защитную пленку, срок службы их через коррозию меньше срока службы при поршневых компрессорах); отсутствие воздухораспределительных клапанов.

Рис. 113. Аэродинамические характеристики центробежных компрессоров

К-250-61-2 и К-500-61-1

Недостатки: более низкий к.п.д. в сравнении с поршневыми компрессорами; ограниченное давление, наличие редуктора, возможность упроченной работы в определенных группах; невозможность (при значительном уменьшении потребления воздух на сравнительно небольшое время) маневрировать производительностью компрессорной станции, так как центробежные компрессоры не могут, в отличие от поршневых, работать в режиме частого включения и выключения их.

Дата добавления: 2015-07-10; просмотров: 12588;