И ОБЩИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ИХ РЕМОНТУ

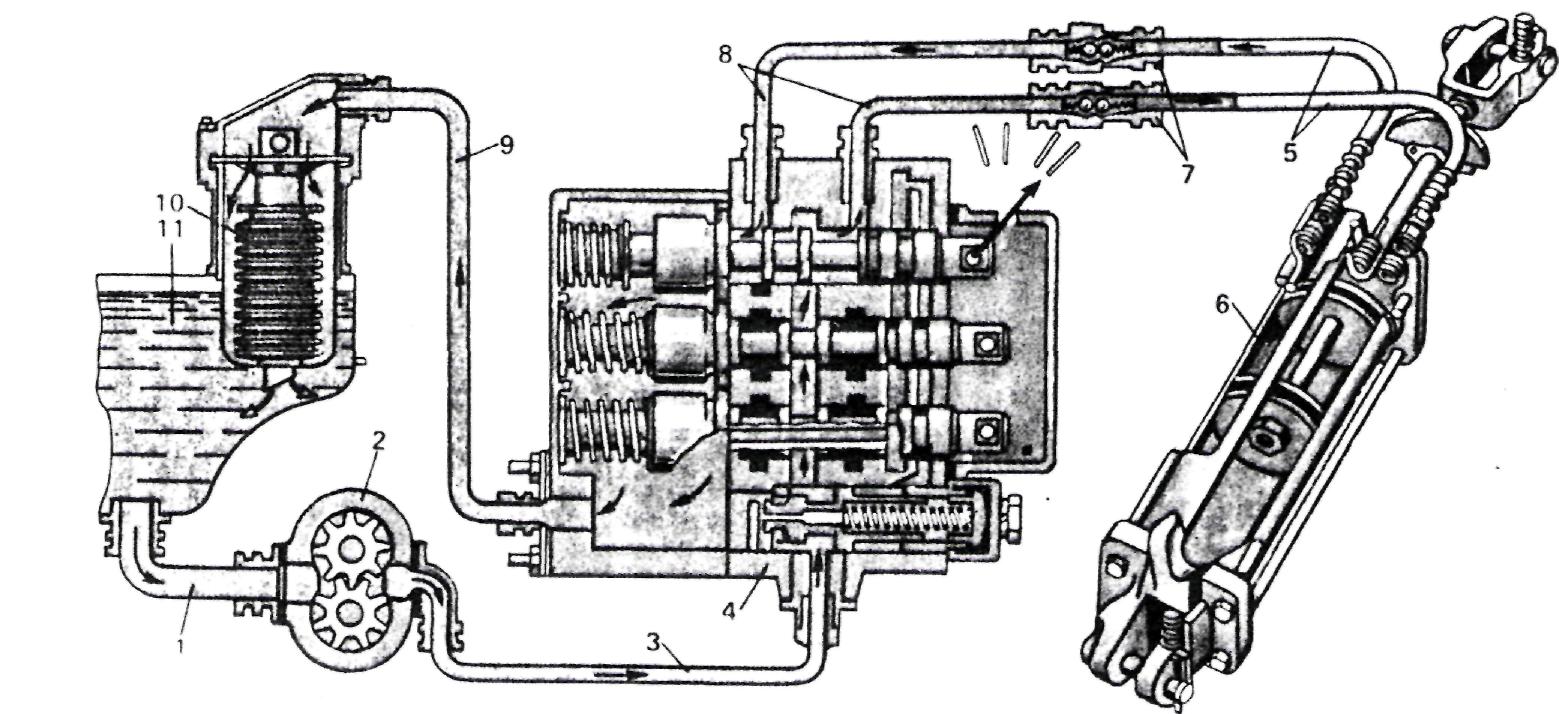

Для управления навесными и прицепными машинами в тракторах предусмотрена раздельно-агрегатная гидросистема (рисунок 1) состоящая из насоса, распределителя, цилиндров, бака, маслопроводов и шлангов. В большинстве тракторов К-700, К-701, Т-150К, ВТ-100, Т-130...170, Т-4А, ДТ-75М, ЛТЗ-65, Т-30А и других она отличается в основном расположением гидроагрегатов на машине и исполнением гидравлических баков и фильтров. В гидроприводах рабочего оборудования применены универсальные гидроагрегаты, различающиеся размерами деталей и конструктивным исполнением.

На тракторах МТЗ-80/82 в гидросистему управления навесным устройством дополнительно введен силовой (позиционный) регулятор глубины пахоты и гидроувеличитель сцепного веса.

|

По мере изнашивания деталей гидроагрегатов, в процессе эксплуатации необходимо проводить капитальный и текущий ремонты.

1, 3, 8 и 9— трубопроводы; 2 - гидронасос; 4 - распределитель; 5 — рукава высокого давления; 6 - основной цилиндр; 7 - запорные клапаны; 10-фильтр; 11 — бак.

Рисунок 1. - Схема гидросистемы рабочего оборудования (навесного механизма) тракторов.

При текущем ремонте, направленном на поддержание их в рабочем состоянии, устраняют неисправности (отказы) с частичной разборкой и заменой отдельных изношенных деталей, сборкой, испытанием и регулировкой. Во время капитального ремонта восстанавливают все изношенные детали, заменяют уплотнения и регулируют клапанные устройства для сохранения работоспособности. Агрегаты, которые требуют восстановления корпусных или прецизионных деталей, необходимо отправлять на специализированные предприятия по капитальному ремонту.

Гидроагрегаты, поступающие в ремонт, осматривают. Если не замечено трещин, поломок, заеданий рукояток золотника и других дефектов, то их промывают в моечной машине или в ванне с дизельным топливом и устанавливают на стенды для контроля и испытания. Агрегаты с дефектами разбирают, устраняют неисправности или отправляют на специализированные предприятия.

При ремонте должны выполняться следующие основные требования. Кольца, манжеты, прокладки и другие уплотнения заменяют, поскольку срок годности их составляет 3...4 года. Для обеспечения 80 %-ного послеремонтного ресурса работы большинство монтажных соединений должно находиться в пределах, предусмотренных чертежами заводов-изготовителей, поэтому в ряде сопряжений предельные значения зазоров и натягов не приведены.

На сопрягаемых поверхностях прецизионных деталей риски, забоины или другие повреждения не допускаются, детали хранят в специальной таре, исключающей возможность их повреждения. В прецизионных парах детали подбирают индивидуально одна к другой. По соединяемым размерам их делят на группы. Перед сборкой соединяемые поверхности деталей и уплотнительные кольца смазывают тонким слоем смазки. Повреждение прокладок, срез или установка резиновых колец с перекручиванием не допускаются. Во время сборки применяют приспособления и инструмент, исключающий возможность повреждения деталей. Собранный гидравлический агрегат проверяют на правильность и качество сборки, испытывают и регулируют на стенде. После испытания, чтобы предохранить внутренние полости от загрязнения, в отверстия ставят пробки. Погнутые болты и шпильки с сорванной (более трех ниток) и вытянутой резьбой выбраковывают. Дефекты пружин выявляют при внешнем осмотре и проверке их упругости. Они считаются годными, если поверхности витков ровные и гладкие, без трещин, надломов и следов коррозии, а опорные торцы плоские и перпендикулярны к оси пружины. Упругость пружин проверяют на приборе МИП-100, замеряя усилие пружины, сжатой до рабочей высоты. Подшипники контролируют на легкость вращения. После тщательной промывки выявляют наличие забоин, трещин, выкрашиваний металла и глубоких следов коррозии на беговых дорожках и телах качения.

Дата добавления: 2015-07-10; просмотров: 4784;