Сборка, обкатка и испытание гидронасосов

Все детали перед сборкой должны быть тщательно промыты, продуты сжатым воздухом и смазаны маслом. После промывки их нельзя протирать ветошью.

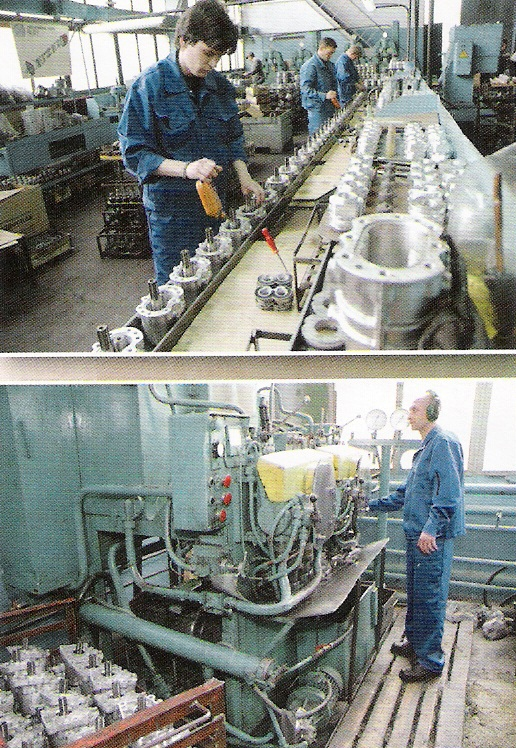

Рисунок 15. – Линия сборки и обкатки НШ.

Втулки 4, 5 и шестерни 3, 6 (см.рисунок 3) подбирают по размерным группам так, чтобы каждая пара шестерен нижних или верхних втулок не отличалась по высоте более 0,004 мм.

При сборке насоса правого вращения ведущую шестерню устанавливают в левый колодец, а в насосе левого вращения – в правый. Отверстие «Вход» должно быть обращено к сборщику. Насос правого вращения собран правильно, если ведущая шестерня вращается по ходу часовой стрелки со стороны ведущего вала. Зубья шестерни проходят вдоль корпуса от всасывающего к нагнетательному отверстию.

Манжета 8 должна быть запрессована в крышку 2 так, чтобы ее рабочая кромка была направлена внутрь корпуса 1 и надежно закреплена опорным и стопорным кольцами 9.

Манжета ремонтного размера верхней крышки насосов НШ46У и НШ32У должна быть размещена стрелкой к отверстию «Вход», а на шипы втулок надеты стальные кольца. Вкладыш и специальное уплотнение монтируют в корпус со стороны отверстия с надписью «Вход». При этом уплотнение устанавливают меньшим основанием внутрь насоса.

Подшипниковые блоки 4 насосов НШ6Т и НШ10Е устанавливают так, чтобы манжеты 7 располагались в пазах со стороны нагнетания корпуса. Кромки манжет должны быть направлены внутрь паза подшипникового блока.

Металлическую пластину 8 насосов НШ6Т и НШ10Е располагают сверху деталей фигурными пазами к отверстию корпуса «Вход». Уплотнительное кольцо 2 при этом должно находиться в зазоре между пластиной 8 и выемкой корпуса.

Манжеты, уплотняющие ведущие шестерни, ставят на шлицевые валики с помощью специальных конических оправок. Последние предохраняют уплотнительные кромки манжет от повреждений.

В ряде соединений (приложение 1) предельных значений не приведено, поскольку замена отдельных деталей не приводит к восстановлению работоспособности гидронасоса. Исключение составляют некоторые соединения.

Ведущая шестерня собранного и обкатанного насоса должна свободно проворачиваться. После обкатки подтягивают болты 13.

Полость между двумя манжетами насоса типа НШ-50 заполняют дизельным маслом М-10В, М-10Г.

Винтовые канавки втулок и компенсаторов насосов НШ-50-У должны совпадать с направлением вращения шестерен, а манжеты – располагаться со стороны напорной полости корпуса. Торцовая поверхности манжет с внутренней выемкой должны быть обращены к компенсаторам .

Перед испытаниями гидравлические насосы осматривают и проверяют на качество сборки, ее правильность и герметичность соединений.

Обкатку насоса проводят для приработки рабочих поверхностей деталей с целью их подготовки для восприятия рабочих нагрузок. Гидравлические насосы, прошедшие капитальный ремонт, обкатывают с постепенным нагружением до максимального давления по режимам, представленным в таблице 4.

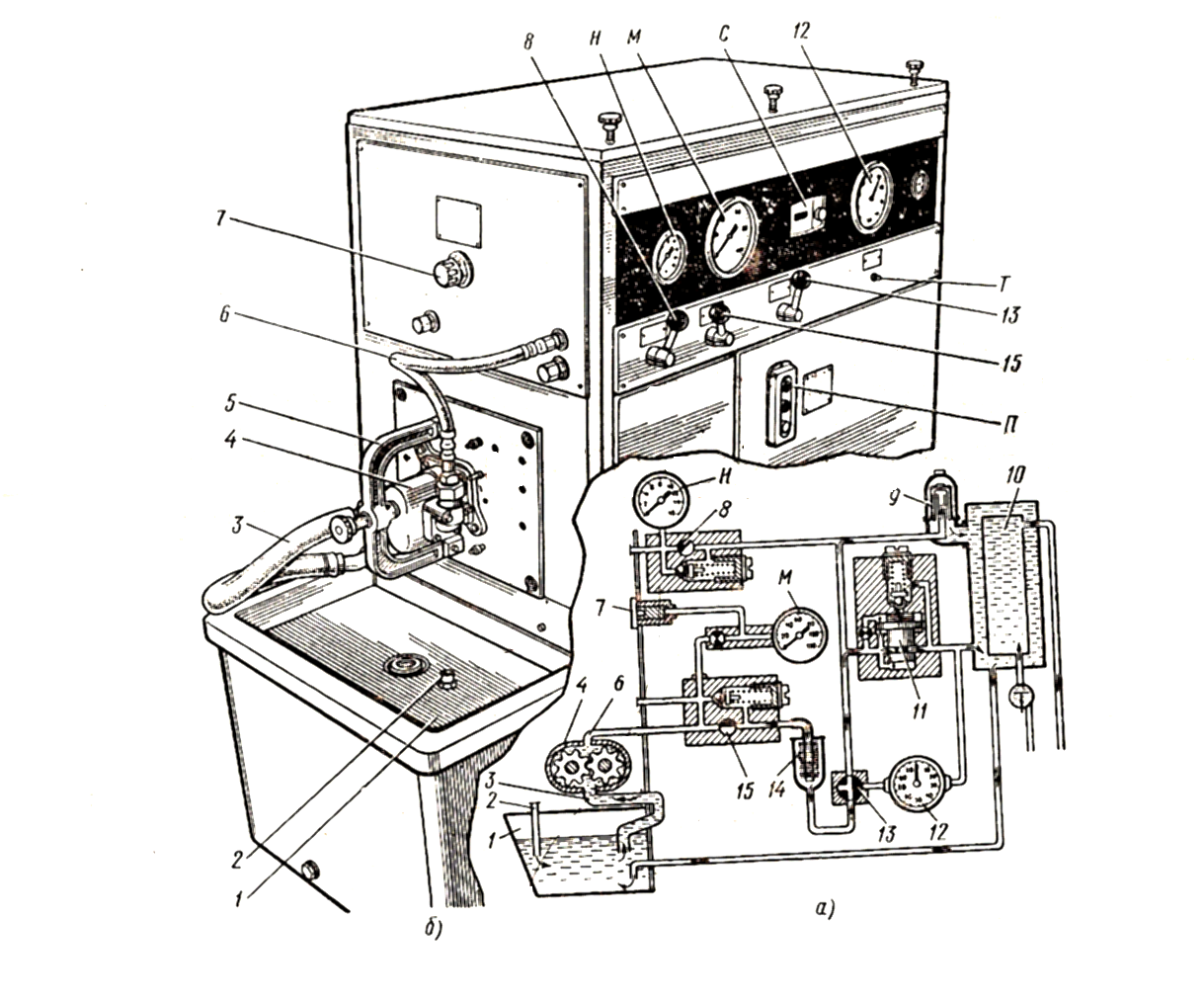

Гидронасосы марок НШ-10, НШ-32, НШ-46, НШ-50, НМШ-25, НМШ-50 обкатывают и испытывают на универсальных стендах КИ-4200; насосы большей производительности НШ-50, НШ-67, НШ-70, НШ-100 – на стендах КИ-4815М по следующей технологии. К привалочной плите стенда (рисунок 16) закрепляют соответствующую переходную плиту, в посадочное место которой устанавливают испытываемый гидронасос (4), и зажимают его винтом приспособления (5) или болтами.

Привернув к боковым плоскостям гидронасоса угловые муфты или переходные штуцера, к всасывающей полости насоса присоединяют шланг (3) расходного бака, а к нагнетательной муфте - нагнетательный шланг (6), второй конец которого привертывают к штуцеру нагнетательной линии стенда. Повернув рукоятку дросселя (15) против часовой стрелки в положение «открыто» для свободного прохода масла от насоса на слив пускают стенд, нажав кнопку (16) левого или правого вращения привода (как того требует конструкция насоса), и проводят обкатку, если насос разбирали или ремонтировали. Счетчик расхода жидкости на время обкатки отключают поворотом рукоятки (13).

Во время обкатки следят за нагревом корпуса гидронасоса, по вспениванию масла в банке проверяют, нет ли подсоса воздуха. Если соединение всасывающей магистрали исправны, то подсасывается через манжету ведущей шестерни. Если гидронасос перегревается, значит повышенно трение во втулках или имеются большие внутренние утечки в насосе из-за износов деталей, а также при неправильной комплектации их на этапе сборки.

Признаком окончания обкатки является стабилизация величины крутящего момента и температуры после выхода на режим номинальной нагрузки. Если температуру масла можно контролировать встроенным датчиком (термопарой) стенда или ртутным термометром, опущенным в заборный бак с маслом, то стабилизацию момента трения рекомендуется определять дополнительным несложным устройством в виде амперметра, включенному в одну из фаз силовой цепи электродвигателя стенда.

1 - расходный бак; 2- штуцер сливной; 3- шланг всасывающей полости; 4 - насос испытываемый; 5-приспособление для крепления насосов; 6 – шланг нагнетательный; 7 - основание для регулировки; 8 - дроссель магистрали низкого давления; 9 – центрифуга; 10 – охлаждающее устройство; 11 - переливной золотник; 12 – счетчик жидкости; 13 - кран трехходовой; 14 – фильтр; 15 - дроссель высокого давления; П -кнопка пускателя; Н – манометр низкого давления; М – манометр высокого давления; С – счетчик импульсов; Т – выключатель счетчика импульсов.

Рисунок 16. - Схема присоединения насоса к гидравлической системе (а) и установка для его испытания (б) на стенде КИ – 4200.

По окончании обкатки проверяют герметичность насоса, создавая максимальное давление в течение 0,5 мин.

Подачу (производительность) насосов замеряют на этих же стендах при номинальном давлении, определенном для каждой марки (модели) насоса. Данные замеры проводят при температуре масла (М – 8В2, -8Г2, -10В2, -10Г2) ± 50±5 0С.

При работе насоса на стенде возможен саморазогрев масла в баке стенда.

Терморегулятор стенда поддерживает температуру масла в заданных пределах, пропуская нужное количество воды через радиатор охлаждающего устройства. Повернув рукоятку трех ходового крана (13) (см. рис. 9.2), направляют поток масла через объемный счетчик расхода жидкости (12).При прохождении стрелок счетчика через целые деления на шкале, избранные за начало отсчета, включают секундомер и определяют подачу насоса за одну минуту (л/мин) при заданном давлении.

Результаты испытания насоса представить в форме таблицы 3 и рисунка 17. Для лучшей визуальной оценки полученных результатов начертить зависимость подачи от давления (нагрузки) согласно приложения 2 и сравнить с эталонным насосом.

Отремонтированный насос должен иметь подачу более 90 % от расчетной, т.е. объемный коэффициент полезного действия (коэффициент подачи) должен быть не ниже 0,90.

Если подача насоса меньше 70 % от расчетной (коэффициент подачи менее 0,70) такой насос не пригоден к дальнейшей эксплуатации и подлежит капитальному ремонту.

Объемный КПД испытуемого насоса рассчитать по формуле (на отметке номинального давления):

,

,

где  - фактическая подача насоса (при pном , МПа), л/мин;

- фактическая подача насоса (при pном , МПа), л/мин;

- теоретическая (расчетная) подача насоса, л/мин.

- теоретическая (расчетная) подача насоса, л/мин.

Показатели испытаний и нормы для отремонтированных гидронасосов представлены в таблицах 4 и 5.

Таблица 3. – Результаты испытания гидронасоса (зависимость подачи насоса от нагрузки)

| Нагрузка р, кгс/см2 | Подача Q, л/мин | Температура масла, 0С | КПД |

| - - - - - ........... - ........... |

Гидронасос допускается к дальнейшей эксплуатации, если его объемный КПД не ниже 70 %.

Рисунок 17. – Варианты результирующих зависимостей подачи от нагрузки для разных марок НШ.

Таблица 4. – Режимы обкатки насосов

| Марка насоса | Давление при режиме, МПа | Продолжительность при режимах, мин | ||||||||

| НШ-10Е НШ-32У НШ-46У | 5,0 | 8,0 | 10,0 | 2,5 | 3,0 | 4,0 | 3,0 | |||

| НШ-32-2 НШ-50-2 НШ-67-2 НШ-71-2 НШ-100-2 | 7,5 | 10,0 | 14,0 | 2,5 | 4,0 | 4,0 | 4,0 | |||

Таблица 5.- Показатели испытания и нормы для отремонтированных гидронасосов

| Показатель | Нормы для насосов | ||||||||

| НШ-10Е | НШ-32У | НШ-46У | НШ-50У | НШ-32-2 | НШ-50-2 | НШ-100-2 | |||

| Коэффициент подачи, не менее | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | 0,90 | ||

| Подача, л/мин при ремонтных размерах Р1 Р2 Р3 | Частота вращения приводного вала стенда n=1920 мин-1 | ||||||||

| 12,9 12,7 12,4 | 42,4 41,7 41,0 | 61,7 60,9 60,2 | 84,0 83,0 81,0 | 52,9 51,8 50,7 | 82,4 80,9 79,0 | 129,5 127,6 125,7 | |||

| Р1 Р2 Р3 | Частота вращения приводного вала стенда n=1180 мин-1 | ||||||||

| 9,9 9,7 9,5 | 32,3 31,8 31,3 | 47,0 46,5 45,9 | 48,0 47,0 46,0 | 30,2 29,6 28,7 | 47,0 46,2 45,3 | 99,5 98,0 97,1 | |||

| Номинальное давление, МПа | 10,0 | 10,0 | 10,0 | 14,0 | 14,0 | 14,0 | 14,0 | ||

| Температура рабочей жидкости, 0С | 50±5 | 50±5 | 50±5 | 50±5 | 50±5 | 50±5 | 50±5 | ||

Качество сборки и обкатки изготовленных или отремонтированных гидронасосов серии НШ существенным образом влияет на их срок службы и заявленный ресурс.

Экспертная оценка гидронасосов шестерённого типа, находящихся в эксплуатации, и совершенно новых изделий разных заводов-изготовителей показала, что первые имеют большую степень изношенности за относительно короткий период эксплуатации (по критериям - развиваемое давление, коэффициент подачи, температура узлов трения), а вторые в ряде случаев - обнаруживают неудовлетворительное качество сборки и стендовой обкатки.

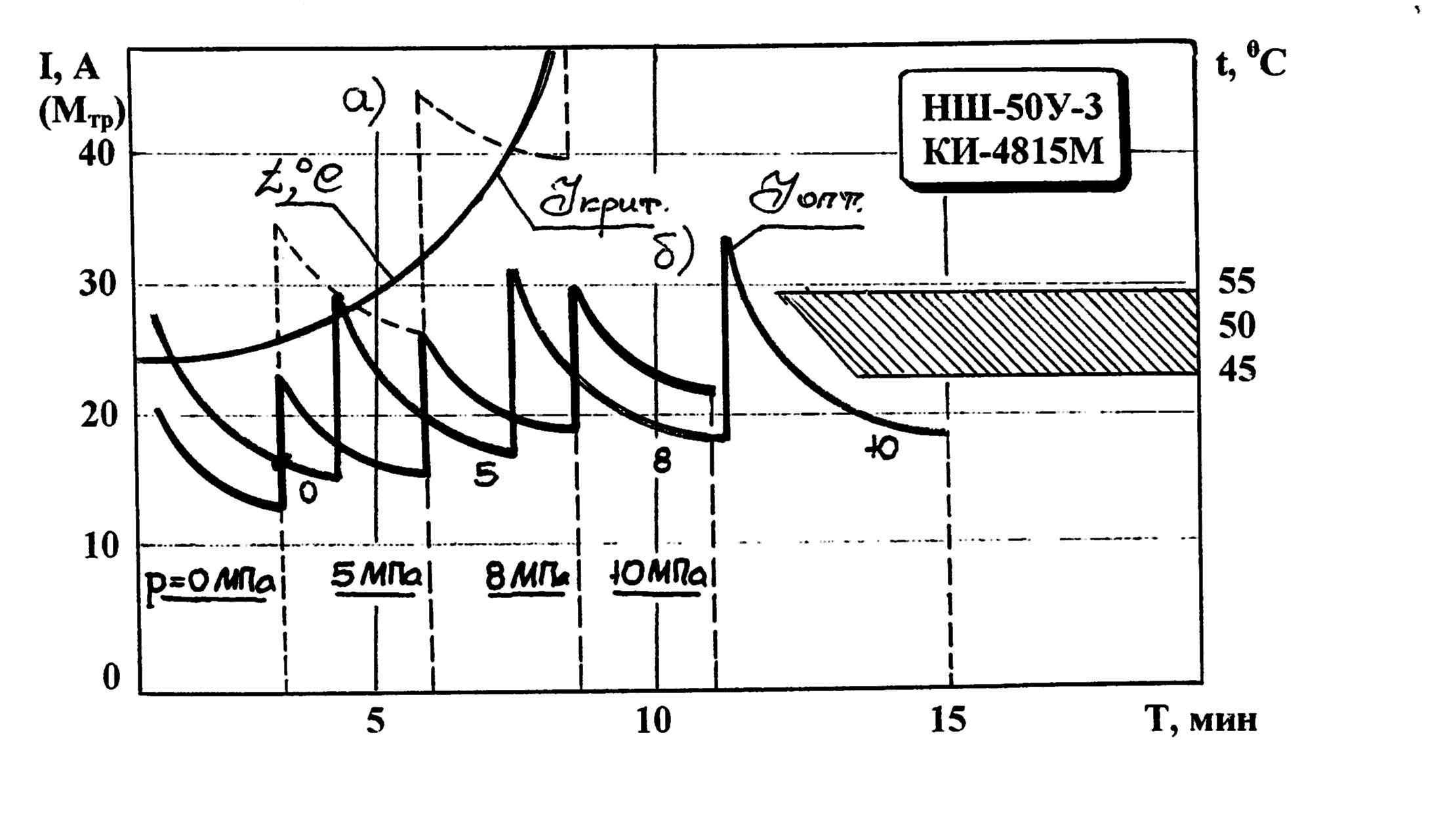

Методика обкатки капитально отремонтированных гидронасосов серии НШ на стендах КИ-4815М, КИ-4200 не позволяет контролировать в процессе испытания затраты (потери) мощности электропривода стенда, говорящие о качестве сборки. Предлагается укомплектовать серийные стенды амперметрами с пределом измерения 50 А, включённым в одну из фаз электродвигателя. Существующая методика ГОСНИТИ предполагает ступенчатое нагружение объекта с интервалом через 3-4 мин на 5, 8, 10 МПа при температуре масла 45-55 0С. Суммарное время обкатки составляет 12 мин. В случае большого момента трения оператор-испытатель по существующей методике переводит насос в следующий диапазон нагрузки, не сформировав микро- и макроуровень шероховатости поверхности пар трения, величины площадок, способных воспринимать этот уровень нагрузок, и это происходит на всех остальных этапах нагружения. Достаточно активно на это откликается температура корпуса насоса (кривая резко уходит вверх). Ситуацию можно зрительно контролировать, если включить дополнительно к амперметру прибор-самописец серии КСП-2(-4). С сохранением режима ступенчатого нагружения следует добиваться стабилизации силы тока и индивидуально подходить к каждому агрегату. Пусть на обкатку будет затрачено не 12, а 15-17 минут, но лишь тогда можно достичь высокого качества конечной продукции.

Рисунок 18.- Зависимость стабилизации силы тока

(мощности механических потерь) от режима обкатки гидронасоса

по существующей (а) и предлагаемой (б) методикам.

Дата добавления: 2015-07-10; просмотров: 7854;