Методы очистки производственных сточных вод

Очистка производственных сточных вод организуется с делью использования их в системах оборотного, последовательного или замкнутого водоснабжения, обеспечения условий приема в городские системы водоотведения или сброса в водные объекты.

Вода, использованная в технологическом процессе, содержит примеси в виде: взвешенных частиц размером от 0,1 мкм и более, образующих суспензии; нерастворяемых в воде капелек другой жидкости, образующих эмульсии; коллоидных систем с частицами размером от 1 мкм до 1 нм и растворенных в воде веществ в молекулярной или ионной форме. Примеси, содержащиеся в технологической воде, часто являются ценным сырьем или готовой продукцией.

Методы очистки сточных вод подразделяются на механические, физико-химические и биологические.

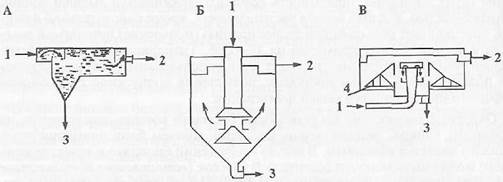

Механические методы очистки обеспечивают извлечение из очищаемых вод взвешенных и плавающих примесей. Наиболее простой способ удаления этих примесей — отстаивание, в процессе которого взвешенные ве-щества оседают на дно, а плавающие примеси всплывают на поверхность отстойников. Отстойники устраиваются горизонтальные, вертикальные и радиальные (рис. 3.11).

Рис.3.11. Отстойники:

А — горизонтальный; Б — вертикальный; В — радиальный 1 — загрязненная вода; 2 — очищенная вода; 3 — осадок (шлам); 4 — скребковый механизм

В горизонтальном отстойнике длина в 8—12 раз больше его глубины. Отстойники бывают непрерывного или периодического действия. В отстойниках непрерывного действия отделение примесей происходит благодаря резкому уменьшению скорости движения очищаемой жидкости (до 0,005— 0,01м/с). Продолжительность прохождения жидкости через отстойник составляет 1—3 часа. Эффективность осветления воды — от 40 до 60%. В отстойниках периодического действия продолжительность отстоя жидкости составляет несколько часов, после чего происходит удаление всплывших примесей, осветленной воды и осадка. Затем процесс повторяется.

Глубина (высота) вертикального отстойника в несколько раз превышает его горизонтальный размер. Разделение твердой и жидкой фаз происходит за счет уменьшения скорости потока и изменения его направления на 180°. Вертикальные отстойники более компактны, однако их эффективность на 10—20% ниже, чем у горизонтальных.

В конструкции радиального отстойника реализован принцип действия вертикального и горизонтального отстойников. В центральной его части происходит смена направления потока очищаемой жидкости, а от центра к периферии он работает в режиме горизонтального отстойника. Это позволяет получать достаточно компактные сооружения большой производительности. Эффективность осветления в радиальных отстойниках достигает 60%. Глубина их колеблется от 1,5 до 5 м, диаметр — от 15 до 60 м.

В зависимости от вида удаляемых плавающих примесей отстойники могут называться нефтеловушками, жироуловителями и т.п. Эффективность удаления из воды плавающих примесей составляет 95—96%. Всплывшие примеси удаляются с поверхности специальными приспособлениями и направляются на утилизацию.

Для удаления из воды волокнистых примесей (частичек шерсти, ниток, асбеста и др.) используется дисковый волокноуловитель, представляющий собой вращающийся перфорированный диск, по которому тонким слоем стекает очищаемая жидкость.

Для повышения эффективности процесса осветления к очищаемой в отстойниках жидкости добавляют коагулянты — вещества, которые при взаимодействии с водой образуют хлопьеобразные частицы размером 0,5—3 мм с развитой поверхностью, обладающие также небольшим электрическим зарядом. При оседании эти хлопья захватывают из жидкости взвешенные и коллоидные частицы. В качестве коагулянтов применяются сернокислый алюминий, хлорное железо и др. Расход их составляет от 40 до 700 кг/м3 очищаемой жидкости. Высокие дозы относятся к физико-химической очистке технологических вод, обеспечивающей удаление хрома и цианидов, а также обесцвечивание воды.

Интенсификации процесса коагуляции способствует добавка флокулян-тов — веществ, обеспечивающих агрегирование пластин коагулянтов и ускоряющих тем самым их осаждение. В качестве флокулянтов применяют клейкие вещества: крахмал, декстрин, силикатный клей. Весьма эффективным является синтетический флокулянт — полиакриламид (ПАА), широко использующийся также при подготовке питьевой воды. Доза применения ПАА колеблется от 0,5 до 25 г/м3 очищаемой жидкости. Внедряются в практику и другие коагулянты и флокулянты на основе активных полимеров, дозы применения которых в десятки раз меньше.

Тонкодисперсные частички, которые не удается извлечь из жидкости в отстойниках, могут быть удалены с помощью фильтрования. Процесс фильтрования заключается в прохождении жидкости через пористую преграду, на которой осаждаются мелкодисперсные частицы. В качестве фильтрующего слоя используются зернистые материалы (песок, гранитная или мраморная крошка, керамзит и др.), ткани и нетканые полотна (хлопчатобумажные, шерстяные, синтетические, из асбеста, стекловолокна и др.), металлические сетки, перфорированные пластины, пористая керамика. Для ускорения процесса фильтрование производится под давлением или с помощью вакуума. Для извлечения нефтепродуктов, масел и других эмульгированных примесей применяются фильтры из полиуретана. Эффективность удаления взвешенных и эмульгированных примесей методом фильтрования достигает 99% и более.

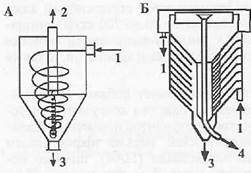

В гидроциклонах и центрифугах разделение жидкой и твердой фаз производится под воздействием центробежных сил.

Для удаления взвешенных веществ используются напорные гидроциклоны (рис.3.12). Для удаления плавающих примесей применяются открытые гидроциклоны. Гидроциклон представляет собой металлический аппарат, состоящий из цилиндрической и конической частей. Диаметр цилиндрической части — от 100 до 700 мм, высота примерно равна диаметру. Угол конусности составляет 10—20°. Внутри аппарата имеются струенаправ-ляющие лопасти в виде винтовой спирали. Поданная под давлением жидкость, двигаясь по спирали к сливу, отделяется от взвешенных веществ. Частьжидкости с большим содержанием взвесей удаляется из гидроциклона, а осветленная вода под действием образовавшегося вакуума движется вверх и изливается через верхнее отверстие. В открытом (безнапорном) гидроциклоне удаление осветленной воды происходит через боковые отверстия, а всплывающие примеси извлекаются с помощью сифона. Гидроциклоны, по сравнению с другими устройствами для механической очистки вод, отличаются высокой производительностью, компактностью, экономичны в изготовлении и эксплуатации. Эффективность очистки от взвешенных и плавающих примесей составляет примерно 70%.

Рис. 3.12. Гидроциклоны:

А — вертикальный напорный; Б — многоярусный открытый

1 — загрязненная вода; 2 — очищенная вода; 3 — осадок (шлам); 4 — плавающие примеси (нефтепродукты, масла)

Центрифугирование является эффективным методом разделения суспензий и эмульсий. Центрифуги изготовляются периодического и непрерывного действия с автоматической выгрузкой осадка и осветленной жидкости (фуга-та). При центрифугировании достигается достаточно высокая степень обезвоживания осадка и получается относительно чистый фугат. Центрифуги потребляют большое количество электроэнергии, создают высокие шумовые нагрузки и небезопасны в эксплуатации.

Физико-химические методы очистки обеспечивают удаление из воды, как правило, растворенных веществ, неподдающихся или плохо поддающихся биологической очистке, а также веществ, которые могут оказать неблагоприятное воздействие на коллекторы или другие элементы систем водоотведения.

Наиболее простым и распространенным методом физико-химической очистки является нейтрализация, которая заключается в подкислении щелочных вод (с рН>8,5) и подщелачивании вод с рН<6,5. При наличии на производстве кислых и щелочных вод нейтрализация достигается их смешением. При отсутствии одной из категорий вод нейтрализация осуществляется путем добавки реагента. Для нейтрализации кислых вод лучше всего использовать отходы щелочей — гидроокиси натрия или калия, не дающие осадка. При использовании гидроокиси кальция в виде известкового молока образуется шлам, который необходимо удалять, обезвреживать и утилизировать. Нейтрализация кислых вод достигается также фильтрованием их через слой известняка, доломита, магнезита, шлака или золы.

Для нейтрализации щелочных вод используется отработанная серная кислота. Высокоэффективным методом нейтрализации щелочных вод является продувка через них газовых выбросов, содержащих оксиды серы, углерода, азота и другие кислотообразующие окислы. Таким образом обеспечивается одновременно эффективная очистка дымовых газов.

Реагентная обработка применяется для очистки вод от цианидов, рода-нидов, ионов тяжелых металлов и ряда других примесей. Вид применяемого реагента определяется составом примесей, подлежащих удалению из воды. Так, разложение цианидов достигается обработкой воды жидким хлором или веществами, выделяющими активный хлор, — хлорной известью, гипохдори-дом кальция или натрия.

Окислением удается добиться деструкции таких соединений, как альдегиды, фенолы, анилиновые красители, серосодержащие органические вещества и др. В качестве окислителей применяют кислород, озон, перекись водорода, пиролюзит. В процессе окисления происходит разложение вредных примесей до простых окислов или образование соединений, поддающихся биохимическому разложению.

Извлечение из воды ионов ртути, хрома, кадмия, свинца, никеля, меди, мышьяка основано на переводе их из раствора в нерастворимый осадок. С этой целью очищаемую воду обрабатывают соединениями натрия или кальция — сульфитом, бисульфитом или сульфидом, карбонатами или гидроокисью. Образующийся шлам удаляют, утилизируют или складируют.

Одним из высокоэффективных методов очистки является ионный обмен, который представляет собой процесс взаимодействия очищаемой жидкости с зернистым материалом, обладающим способностью заменять ионы, находящиеся на поверхности зерен, на ионы противоположного заряда, содержащиеся в растворе. Такие материалы называются ионитами. Ионитными свойствами обладают природные минералы — цеолиты, апатиты, полевые шпаты, слюда, различные глины. Синтезировано большое число высокоэффективных ионитов, обладающих селективными свойствами. К ним относятся си-ликагели, алюмогели, пермутиты, сульфоугли и ионообменные смолы — синтетические высокомолекулярные органические соединения, углеводородные радикалы которых образуют пространственную сетку с фиксированными на ней ионообменными функциональными группами. Иониты не растворяются в воде, обладают достаточной механической прочностью, обеспечивают возможность их регенерации с получением ценных веществ, извлекаемых из очищаемых вод. Существуют ионообменные установки периодического и непрерывного действия (рис. 3.13).Установки периодического действия работают как фильтры с зернистой загрузкой в виде гранул ионитов. При насыщении поверхности гранул ионами вещества, извлекаемого из воды, производится их регенерация слабым раствором (2—8%) щелочи или кислоты. В установках непрерывного действия гранулы ионитов и очищаемая жидкость движутся противотоком, постоянно перемешиваясь. В процессе работы часть гранул подаются на регенерацию и заменяются новыми. Благодаря высокой механической прочности и способности к регенерации гранулы ионитов имеют довольно продолжительный срок службы. Ионный обмен является, по существу, универсальным методом очистки вод. Для извлечения практически любого вещества из воды можно подобрать соответствующий ионит или группу ионитов. Эффективность ионообменной очистки достигает 95—99%.

Флотационная очистка применяется для удаления из воды поверхностно-активных веществ (ПАВ), нефтепродуктов, жиров, смол и др. Процесс флотации заключается в сорбировании содержащихся в воде примесей поверхностью пузырьков воздуха, нагнетаемого в очищаемую жидкость. В практике очистки вод используются напорные, безнапорные, вакуумные и электрофлотационные установки. Наибольшее распространение получили напорные установки (рис. 3.15).В таких установках вода сначала насыщается воздухом под давлением, а затем подается в открытый резервуар, где происходит выделение пузырьков и сорбирование ими содержащихся в воде примесей. Иногда сжатый воздух подается в нижний слой жидкости, находящейся в резервуаре (флотаторе). Для повышения эффективности очистки воздух подается через пористые (фильтросные) пластины. При вакуумной флотации в флотаторе создается разряжение, способствующее образованию пузырьков воздуха. Для безнапорной флотации используются эрлифтные установки, которые позволяют существенно (в 2—4 раза) снизить затраты электроэнергии на флотационную очистку. Повышению эффективности очистки вод при флотации способствует наличие синтетических поверхностно-активных веществ (СПАВ). Образуемая ими густая стойкая пена повышает степень извлечения из воды эмульгированных и диспергированных примесей. При флотации одновременно достигается дегазация очищаемых вод и насыщение их кислородом.

При электрофлотации образование пузырьков газа происходит вследствие электролиза воды. На аноде выделяется кислород, на катоде — водород. Однако этот метод очистки из-за больших затрат электроэнергии и роста ее стоимости практически не используют. По этим же причинам все реже применяют некогда широко распространенные электрохимические методы очистки вод: анодное окисление и катодное восстановление, электрокоагуляция, электродиализ. Электрохимические методы очистки основаны на пропускании постоянного электрического тока через очищаемую жидкость. Кислород, выделяемый на аноде, окисляет органические примеси. В качестве анодов используют электролитические неразлагаемые материалы: графит, магнетит, диоксиды свинца, марганца или рутения, наносимые на титановую основу. На катодах происходит выделение водорода и оседание ионов металлов с образованием нерастворимых гидроксидов. Катоды изготавливаются из стали или алюминия.

Янв

Дата добавления: 2015-08-11; просмотров: 904;