Организация тепловой защиты жидкостного ракетного двигателя

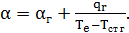

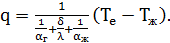

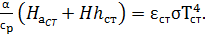

Стенки камеры ЖРД требуют защиты от перегрева по соображениям прочности и окисления. Систему защитных мер называют охлаждением, для чего используют жидкие или газообразные охладители, возможна защита стенок без применения охладителей. Наибольшее распространение получило регенеративное наружное проточное охлаждение - отвод теплоты от элемента конструкции к охладителю из компонента топлива, в этом случае теплота от продуктов сгорания не теряется, а возвращается с компонентом топлива в камеру сгорания. На рис.8.2 показана схема передачи теплоты от газа к охладителю через стенку конструкции. От газа к стенке поступает плотность теплового потока q1=αг(Tе –Tст г), причем коэффициент теплообмена является некоторой эффективной величиной, учитывающей и наличие радиационного теплообмена:

Через стенку толщиной  теплота передается теплопроводностью

теплота передается теплопроводностью

q=λ/δ(Tст г –Tст ж), а в охладитель поступает тепловой поток

q2=αж(Tст ж –Tж). Из баланса энергии в стационарном режиме q1=q=q2 следует уравнение теплопередачи от газа к охладителю через разделяющую их стенку:

(8.10)

(8.10)

Рис. 8.2. Схема наружного проточного охлаждения тракта ЖРД

Величина  представляет собой термическое сопротивление передачи теплоты от газа к охладителю и состоит из термических сопротивлений газа, стенки и охладителя. Применение высокотеплопроводных материалов с малой толщиной стенки уменьшает термическое сопротивление стенки, что приводит к меньшим значениям температуры конструкции.

представляет собой термическое сопротивление передачи теплоты от газа к охладителю и состоит из термических сопротивлений газа, стенки и охладителя. Применение высокотеплопроводных материалов с малой толщиной стенки уменьшает термическое сопротивление стенки, что приводит к меньшим значениям температуры конструкции.

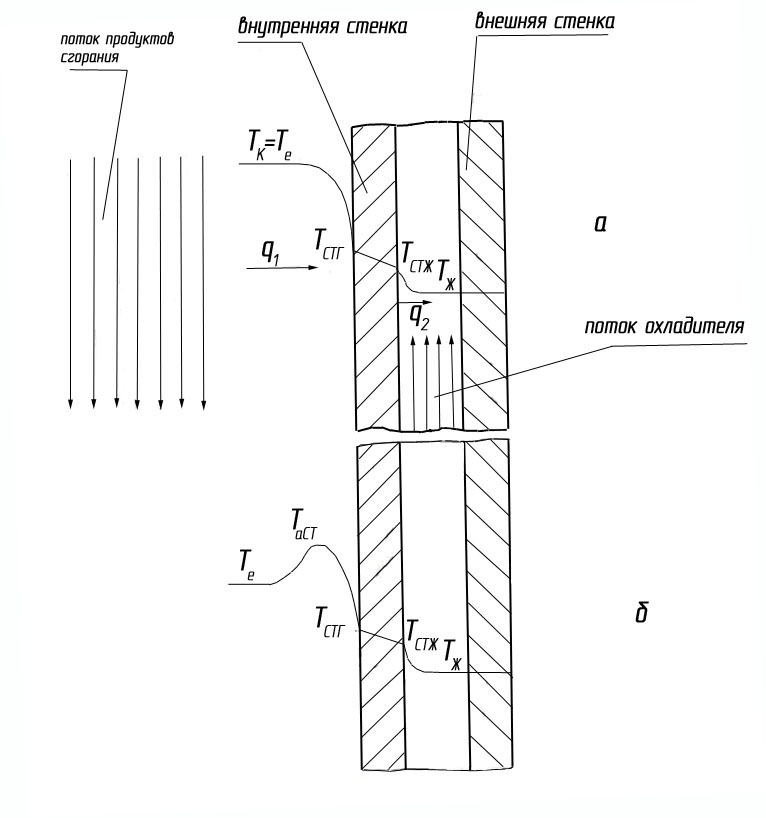

В качестве охладителя обычно применяют горючее для исключения окисления стенки, но расход его меньше, чем окислителя и его может не хватить для охлаждения. Охладитель в тракте в зависимости от температуры и давления может находиться в различном состоянии: жидком, двухфазном (газ + жидкость) и газообразном. В соответствии с состоянием используют различные критериальные соотношения для расчета значений коэффициента теплообмена  . При течении жидкого охладителя используют, например, формулу Нуссельдта-Крауссольда:

. При течении жидкого охладителя используют, например, формулу Нуссельдта-Крауссольда:

(8.11)

(8.11)

Если движется двухфазная смесь, охладитель находится в режиме пузырькового кипения, то возможна интенсификация теплообмена вследствие переноса энергии пузырьками. При определенном значении перегрева стенки ∆T=Tст ж –Tкип наступает режим пленочного кипения и значения коэффициента теплообмена резко уменьшаются. Газообразный охладитель возникает в тракте при использовании криогенных компонентов топлива (O 2ж –H2ж), охлаждение водородом эффективно ввиду высоких значений теплоемкости и возможности его подогрева. Расчеты конвективного теплообмена выполняют по зависимостям типа (7.1, 7.2) с учетом особенностей конструкции тракта - формы поперечного сечения, кривизны канала.

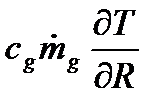

Подогрев охладителя в тракте вычисляют по ходу движения компонента. Из баланса энергии на элементарном участке следует уравнение изменения температуры охладителя по длине тракта

(8.12)

(8.12)

где Ө - угол наклона образующей контура к ее оси. Численным интегрированием (8.12) находят распределение температуры охладителя по тракту, полный подогрев охладителя определяет разность температур на входе и на выходе из тракта ∆T=∆Tжвх-∆Tжвых.

Одновременно с тепловыми расчетами проводят вычисления изменения давления по тракту охлаждения. Потери давления на каждом характерном участке тракта определяют потери из-за трения и вследствие гидравлического сопротивления (внезапное расширение и сужение, поворот потока и др.). Для этого используют соотношения гидравлики и суммируют потери на каждых участках, полученную величину полной потери давления в тракте (давление на выходе из насосов) учитывают при проектировании системы подачи топлива.

Одно проточное наружное охлаждение не всегда может обеспечить требуемый температурный режим стенки, поэтому применяют еще и внутреннее охлаждение. Оно осуществляется созданием в пристеночной области низкотемпературного слоя газа (заградительное охлаждение) или жидкой пленки (завесное охлаждение) на отдельных участках тракта. Заградительное охлаждение создают расположением форсунок на периферии головки - в пристеночном слое возникнет избыток какого-либо компонента и температура газа будет ниже, чем в ядре потока. Завесное охлаждение создают подачей жидкого компонента (обычно горючего) на внутреннюю поверхность стенки через отверстия в поясе завесы охлаждения. Жидкая пленка и продукты ее разложения (испарения) хорошо защищают стенку от высокотемпературного потока продуктов сгорания.

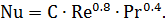

Существует способ защиты стенки ЖРД с помощью пассивного слоя теплоизоляции толщиной  1, как показано на рис 8.3. Материал такого слоя должен выдерживать высокие температуры, иметь низкую теплопроводность и хорошую адгезию (сцепляемость) с материалом защищаемой стенки. Обычно наносят слой толщиной 0,02...0,15 мм окислов циркония, ниобия, колумбия и др. Температурное поле такой двухслойной стенки определяют численным решением уравнения (8.7) с краевыми условиями (8.8, 8.9), а также условием отвода теплоты с внешней поверхности.

1, как показано на рис 8.3. Материал такого слоя должен выдерживать высокие температуры, иметь низкую теплопроводность и хорошую адгезию (сцепляемость) с материалом защищаемой стенки. Обычно наносят слой толщиной 0,02...0,15 мм окислов циркония, ниобия, колумбия и др. Температурное поле такой двухслойной стенки определяют численным решением уравнения (8.7) с краевыми условиями (8.8, 8.9), а также условием отвода теплоты с внешней поверхности.

Металлические конструкции выходных частей сопел ЖРД можно удерживать в рамках требуемой температуры с помощью наружного радиационного охлаждения - отвода теплоты от нагретой стенки излучением в окружающее пространство. На установившемся режиме при допущении о постоянстве температуры по толщине тонкой стенки баланс энергии (подвод энергии конвекцией и отвод излучением) имеет вид:

(8.13)

(8.13)

Такой способ надежен и прост при давлении в камере до 6 МПа, но при этом происходит сброс энергии с боковых стенок сопла и возникают дополнительные потери импульса, а также возможен нагрев излучением окружающих сопло элементов ЛА.

Рис. 8.3. Распределение температуры в стенке с покрытием

ЛЕКЦИЯ 9

9.1. Тепловая защита в ракетных двигателях твердого топлива

Отсутствие жидкости на борту твердотопливной УБР приводит к принципиально другой организации тепловой защиты несущей конструкции: специальными материалами. Эти материалы представляют собой искусственные изотропные и анизотропные композиции, обеспечивающие тепловую изоляцию несущей конструкции и прогнозируемый унос поверхностного слоя при воздействии потока продуктов сгорания.

Материалы можно разделить на облицовки, теплоизоляционные слои и многофункциональные композиции. Облицовки обеспечивают стойкость первого слоя тепловой защиты от разрушения при взаимодействии с потоком продуктов сгорания ТТ, но при этом может происходить унос материалов с прогнозируемой скоростью. В качестве облицовок используют сплавы на основе вольфрама для минимального сечения сопла, УУКМ; входные и сверхзвуковые части сопел изготавливают из углепластиков. Стеклопластики в качестве облицовок применяют или при невысоких значениях температуры продуктов сгорания (баллиститные топлива), или для концевых частей сопел ДУ маршевых ступеней. Это вызвано наличием плавкого наполнителя - кварцевого стекла (Тпл ≈ 1800К), что приводит к большому уносу поверхностного слоя, а испарения оксида кремния в условиях РДТТ не наступает.

Теплоизоляционные слои обладают низкой проводимостью теплоты, но подвержены значительному разрушению уже при слабом уровне воздействия движущегося газа. Многофункциональные материалы одновременно выполняют функции тепловой защиты и несущей конструкции, характерный пример в РДТТ - насадки концевых частей сопел большой степени расширения. В зависимости от уровня воздействия окружающей элемент конструкции среды один и тот же материал может быть как облицовкой, так и изолятором.

Геометрия заряда РДТТ с центральным утопленным соплом исключает возникновение больших скоростей обтекания элементов корпуса (т.е. больших значений конвективных тепловых потоков), материалы тепловой защиты подвержены в основном нагреву излучением. Поэтому тепловая защита корпуса двигателя выполнена из легких (  ) эластичных низкотеплопроводных материалов на основе каучуков и резин без армирования наполнителем.

) эластичных низкотеплопроводных материалов на основе каучуков и резин без армирования наполнителем.

В многослойных конструкциях теплоизоляционные слои располагают между облицовкой (эрозионно-стойким слоем) и защищаемым элементом в целях минимизации общей массы данного узла двигателя. В зависимости от уровня напряженно-деформированного состояния и температуры элементов изолятором может быть ТЗМ на основе каучуков, а также низкотеплопроводный угле- и стеклопластик.

Материалы облицовок представляют собой изотропные и анизотропные композиции, состоящие из матрицы (связующего) и наполнителя, а также дефектов. Угле- и стеклопластики имеют органическое связующее и наполнители из угольной или кремнеземной ткани. Детали тепловой защиты тракта сопла получают прессованием и намоткой. Прессованием можно получить слоистые (анизотропные) и неориентированные (изотропные) композиты. Крупногабаритные элементы тракта (раструбы сопел) получают намоткой пропитанных связующих лент наполнителя на оправки с последующим отверждением под давлением и механической обработкой.

Графиты получают прессованием смеси каменноугольного пека (связующего) с нефтяным пеком (наполнителем) с последующей графитизацией при Т > 2400 К.

Пирографиты получают осаждением углерода при разложении метана на поверхность графита в интервале температур 2373...2673К, и пирографит по своим свойствам приближается к свойствам монокристалла - ему присущи резкая анизотропия и экстремальные значения теплопроводности, прочности и других характеристик.

УУКМ имеют наполнители из углеродных и графитовых тканей и волокон (в том числе и объемного плетения) и матрицу из пироуглерода. Ряд деталей получают пропиткой углеграфитового наполнителя связующим из органических смол при карбонизации заготовки в инертной среде (Т = 1273... 1373 К) и уплотнении карбонизированной заготовки пироуглеродом - осаждением пленок органических веществ при Т=1273...1473К.

Другие детали получают намоткой или выкладкой непропитанных связующим углеграфитовых лент или волокон на оправку с последующим уплотнением пироуглеродом в печи.

Насадки - концевые части сопел большой степени расширения выполняют из сплавов на основе ниобия или из низкоплотных УУКМ.

КМ обладают разнообразием структур, что приводит к различным значениям свойств элементов тракта, формально выполненных из одинаковых наполнителей и матриц. К дисперсным относят ТЗМ на основе резин и каучуков, а также прессованные угле- и стеклопластики с наполнителями из мелких кусков волокон и тканей (но некоторая анизотропия свойств наблюдается). Слоистые структуры имеют угле- и стеклопластики, получаемые намоткой, к ним же относятся графиты и пирографиты, имеющие анизотропию свойств по направлениям осей прессования (осаждения). УУКМ также имеют анизотропию свойств в зависимости от технологии изготовления. Анизотропия свойств материалов является сильным инструментом для создателей тепловой защиты - меняя значение угла ориентации слоев наполнителя тепловому потоку можно получать один и тот же материал с разными теплофизическими свойствами (теплопроводность).

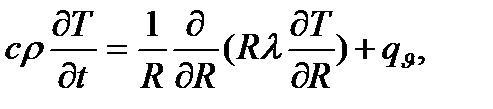

Рассмотрим механизм работы углепластика при нагреве потоком продуктов сгорания ТТ. Температурные поля тонких осесимметричных элементов тракта (сопла РДТТ) определяют решением одномерного уравнения теплопроводности:

(9.1)

(9.1)

где с, λ, ρ теплоемкость, теплопроводность и плотность материала, R - текущий радиус оболочки,  - тепловой эффект фазовых переходов в материалах при нагреве. Для КМ теплопроводность есть некоторая эффективная характеристика, представляющая свойства композита как некоторого целого.

- тепловой эффект фазовых переходов в материалах при нагреве. Для КМ теплопроводность есть некоторая эффективная характеристика, представляющая свойства композита как некоторого целого.

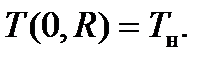

Начальным условием служит равномерное распределение температуры по толщине многослойной стенки:

(9.2)

(9.2)

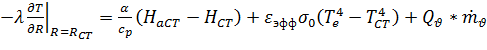

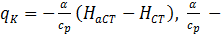

Граничное условие на рабочей поверхности материала записывают модификацией граничного условия III рода на движущейся границе:

(9.3)

(9.3)

Здесь плотность конвективного теплового потока в стенку тракта записана в общем виде длясжимаемого течения  коэффициент теплообмена, HаСТ, HСТ - значения энтальпии газового потока при температуре восстановления на адиабатической стенке и при температуре стенки конструкции. Плотность радиационного теплового потока представлена в форме закона Стефана-Больцмана (8.1), Те - температура ядра потока. Далее обозначено: Q

коэффициент теплообмена, HаСТ, HСТ - значения энтальпии газового потока при температуре восстановления на адиабатической стенке и при температуре стенки конструкции. Плотность радиационного теплового потока представлена в форме закона Стефана-Больцмана (8.1), Те - температура ядра потока. Далее обозначено: Q  - тепловой эффект окисления поверхностного слоя с массовой скоростью

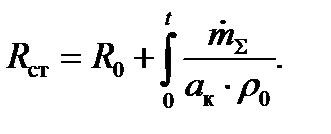

- тепловой эффект окисления поверхностного слоя с массовой скоростью  , RСТ, R0 - текущее и начальное значение радиуса оболочки,

, RСТ, R0 - текущее и начальное значение радиуса оболочки,  - значение суммарной массовой скорости уноса материала (скорости окисления и механического разрушения поверхностного слоя), ρ0 - плотность материала исходного состава (до начала фазовых переходов), ак - коксовое число материала с матрицей, подверженной пиролизу (массовая доля твердого остатка материала после завершения термической деструкции).

- значение суммарной массовой скорости уноса материала (скорости окисления и механического разрушения поверхностного слоя), ρ0 - плотность материала исходного состава (до начала фазовых переходов), ак - коксовое число материала с матрицей, подверженной пиролизу (массовая доля твердого остатка материала после завершения термической деструкции).

Для многослойной конструкции уравнение теплопроводности (9.1) справедливо для каждого слоя, на стыках слоев записывают условие сопряжения - равенство тепловых потоков и температур.

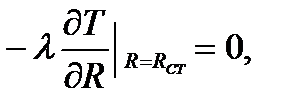

Граничным условием на внешней поверхности защищаемой конструкции (последнего слоя) принимают либо условие изоляции:

либо условия теплообмена с окружающей внешней средой. Это может быть радиационный тепловой поток от конструкции в окружающую среду при полете ракеты, при стендовых испытаниях может происходить конвективный теплообмен с окружающей двигатель атмосферой.

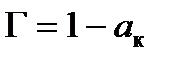

Схему такого прогрева коксующегося КМ иллюстрирует рис. 9.1., на котором в произвольный момент времени показаны профиль температуры, зона пиролиза и продукты пиролиза, фильтрующиеся по порам коксового остатка в пограничный слой на поверхности кокса и воздействующие на КМ тепловые потоки.

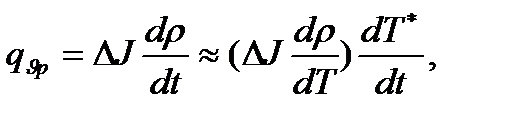

В уравнении (9.1) член  содержит две составляющих, учитывающих тепловой эффект разложения матрицы и поглощение теплоты при фильтрации газообразных продуктов пиролиза по порам коксового остатка. Тепловой эффект разложения матрицы оценивают в концепции фронта пиролиза - пиролиз происходит в узкой области при достижении некоторой характерной изотермы:

содержит две составляющих, учитывающих тепловой эффект разложения матрицы и поглощение теплоты при фильтрации газообразных продуктов пиролиза по порам коксового остатка. Тепловой эффект разложения матрицы оценивают в концепции фронта пиролиза - пиролиз происходит в узкой области при достижении некоторой характерной изотермы:

,

,

т.е. полусуммы температуры начала пиролиза и температуры его окончания. Величина теплового эффекта связана со скоростью потери массы соотношением:

где ΔJ – собственно тепловой эффект. Учет поглощения теплоты при фильтрации газов пиролиза выполняют при допущении о равенстве температур коксового остатка и движущегося газа с помощью конвективного члена  , в котором

, в котором  и

и  - теплоемкость и массовая скорость движения продуктов пиролиза.

- теплоемкость и массовая скорость движения продуктов пиролиза.

Теплоемкость пиролизного газа определяют расчетным путем, массовую скорость его оценивают по соотношению:

где  - доля связующего, перешедшего в газообразное состояние. Тогда уравнение (9.1) примет вид:

- доля связующего, перешедшего в газообразное состояние. Тогда уравнение (9.1) примет вид:

(9.4)

(9.4)

где φс- доля связующего (матрицы) в материале.

Теплозащитные материалы корпусов РДТТ на основе каучуков и резин имеют большие значения доли связующего, т.е. большое выделение газа пиролиза, непрочный коксовый остаток, подверженный усадкам и разбуханию. Математические модели прогрева и разрушения таких материалов сложны и требуют знания ряда экспериментальных констант, определение которых выливается в длительные исследования высокотемпературной теплофизики.

В составных элементах горловины сопел, узлах стыка насадка из УУКМ и углепластикового раструба, а также в ряде других деталей конструкции необходимо учитывать пространственный характер распространения теплоты и анизотропию свойств материалов. Обычно используют модели нестационарной двумерной теплопроводности в системе R – z.

.

.

| Рис. 9.1. Схема прогрева коксующегося КМ (углепластик) |

ЛЕКЦИЯ 10

10.1. Основные узлы и агрегаты жидкостного ракетного двигателя

ЖРД состоит из камеры (одной или нескольких), турбонасосных агрегатов, газогенератора, агрегатов автоматики, агрегатов системы управляющих сил и моментов, рамы, трубопроводов и вспомогательных устройств.

Камерой называют агрегат ЖРД в котором происходит генерация рабочего тела при сгорании компонентов топлива и создание тяги при истечении продуктов сгорания. Камера ЖРД состоит из собственно камеры сгорания и сопла.

Турбонасосным агрегатом ЖРД называют агрегат для насосной подачи компонентов топлива в камеру и газогенератор. ТНА состоит из насосов (окислителя и горючего) и приводящих их в действие турбин. ЖРД могут иметь два ТНА (окислителя и горючего) - каждый насос приводится в действие своей турбиной. Кроме основных ТНА в состав ЖРД иногда включают бустерные ТНА, устанавливаемые на входе в основные, в этом случае происходит повышение давления на входе в насосы основных ТНА для исключения явления кавитации.

Газогенератором ЖРД (сокращенно ЖГГ) называют агрегат, в котором основное или вспомогательное топливо преобразуется в генераторный газ. Основные ЖГГ предназначены для привода турбин ТНА, вспомогательные ЖГГ используют для наддува баков.

У ЖРД с вытеснительной системой подачи топлива нет ТНА. Подача компонентов топлива в камеру происходит путем вытеснения компонентов из баков сжатым газом.

Топливные магистрали соединяют между собой узлы и агрегаты: насосы с камерой и ЖГГ, ЖГГ с турбиной и др. Часть магистрали от стыка с двигателем до стыка с трубопроводом ступени, подводящим компонент топлива к ЖРД, называют узлом подвода. Магистрали ДУ с вытеснительной подачей подводят компоненты топлива непосредственно из баков в камеру.

Агрегатом автоматики ЖРД называют установленное в ДУ устройство для управления, регулирования и обслуживания ЖРД. Эти устройства могут быть механическими, гидравлическими, электротехническими, пиротехническими и др. К агрегатам автоматики относятся клапаны, регуляторы, сигнализаторы давления и электронагреватели. Клапаны обеспечивают прохождение топлива или генераторного газа при их включении и прекращение подачи при их закрытии. Регуляторами называют устройства, обеспечивающие изменение тяги, поддержание постоянного давления в камере сгорания, заданного соотношения компонентов на входе в ТНА и др.. Электронагреватели предназначены для поддержания заданного температурного режима компонентов топлива, в частности, предотвращения замерзания высококипящих компонентов.

Кроме основных узлов и агрегатов, в состав ЖРД могут входить устройства, обеспечивающие:

- зажигание топлива в камере и в ЖГГ;

- запуск турбины ТНА (пусковые твердотопливные ГГ, газовые баллоны);

- продувку полостей ДУ инертным газом;

- создание управляющих сил и моментов (шарнирный или карданный подвес камеры или двигателя в целом);

- наддув топливных баков (баллоны с сжатым газом, редукторы, теплообменники для испарения компонента);

- устойчивую работу ДУ (демпферы колебаний на топливных магистралях);

- изменение параметров ДУ;

- передачу тяги от ДУ к элементам ЛА (рама двигателя).

Дата добавления: 2015-08-11; просмотров: 3528;