Водный теплоноситель в паровых котлах и его физико-химические характеристики.

В паровых котлах тепловых электростанций химическая энергия топлива преобразуется в тепловую энергию продуктов сгорания топлива (дымовых газов), что ведет к повышению их энтальпии и температуры. Затем в результате теплообмена тепловая энергия от дымовых газов передается воде, движущейся в поверхностях нагрева котла. Температура дымовых газов при этом снижается и дымовые газы выбрасываются через систему газоочистки в атмосферу.

Энтальпия и температура воды за счет полученной тепловой энергии повышаются, вода из жидкой фазы переходит в паровую, пар нагревается до заданной температуры. Перегретый пар направляется в турбину, где тепловая энергия пара превращается в механическую энергию вращения ротора трубины и электрического генератора. В электрогенераторе механическая энергия превращается в электрическую.

Движущаяся газовая или жидкая среда, обладающая высокой энтальпией и температурой, используемая для переноса и преобразования тепловой энергии, называется теплоносителем. На паротурбинной электростанции используются два теплоносителя: первичный- продукты сгорания топлива (дымовые газы); вторичный- вода, насыщенный пар, перегретый пар (водный теплоноситель).

Обычная вода является широко распространенным теплоносителем, дешева, хорошо изучена как рабочее тело, обладает высокими значениями плотности, теплоемкости, теплопроводности, вязкости, что способствует получению высоких коэффициентов теплообмена. К недостаткам воды как теплоносителя следует отнести слабую зависимость энтальпии пара от давления, из-за этого для повышения КПД термодинамического цикла необходимо высокое и сверхкритическое давление воды, что значительно удорожает все оборудование, по которому движется водный теплоноситель.

Вода-коррозионно-активная жидкость, и возникающая коррозия оборудования снижает его надежность. Примеси водного теплоносителя, в том числе и продукты коррозии, откладываясь внутри обогреваемых труб, в проточной части турбины и на другом оборудовании блока, снижают надежность и экономичность работы электростанции. Уменьшить концентрацию примесей в водном теплоносителе можно путем организации водно-химических режимов блоков.

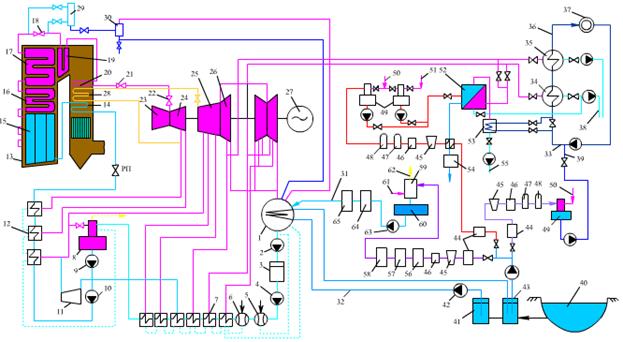

Принципиальная схема движения водного теплоносителя в контуре энергетического блока ТЭС на сверхкритические параметры пара представлена на рис. 8.1.

Конденсат отработавшего в турбине пара из конденсатора 1 подается насосами 2 и 4 в систему из подогревателей 5, 6 и 7, затем - в деаэратор 8, где происходит частичное удаление из воды газообразных примесей (кислород, углекислый газ, азот и т.д.). Из деаэратора питательная вода насосами 9 и 7 направляется в группу подогревателей высокого давления 12 и через регулятор питания подается в паровой котел 13.

В паровом котле вода проходит через экономайзер 14, поверхности нагрева в топке 15 - 17, пакеты пароперегревателя 19, 20. Затем перегретый пар (545 - 565°С) направляется в паровую турбину и, пройдя в турбине части сверхвысокого 23 и высокого 24 давления, поступает в промежуточный пароперегреватель 28 парового котла, где вновь нагревается до 545 - 565°С, и возвращается в турбину (часть среднего давления 25, часть низкого давления 26).

В конденсаторе происходит конденсация пара, отвод теплоты при этом осуществляется охлаждающей водой 32. Встроенная задвижка 18, встроенный сепаратор 29 и растопочный расширитель 30 используются при пуске и останове парового котла.

Теплообмен в паровом котле происходит в условиях высокой температуры (дымовые газы до 1500 - 1800°С, водный теплоноситель до 545 - 565°С) и давления воды (до 30 МПа). Удельные тепловые потоки при этом достигают высоких значений (до 500 - 800 кВт/м2). Металл труб поверхностей нагрева работает в этих условиях с малым запасом по прочности.

Надежность работы металла поверхностей нагрева зависит также от таких процессов, как окалинообразование, коррозия, износ и занос летучей золой с газовой стороны, коррозия и отложение примесей на внутренней водной стороне.

Интенсивность коррозии и образования отложений на внутренней стороне труб парового котла зависит от состава примесей воды и их количества, т.е. от качества воды. Нормы качества питательной воды паровых котлов жестко ограничивают состав и количество примесей.

На рис. 8.1 показано, что конденсат после конденсатора поступает в блочную очистительную установку 3, где улавливается большинство примесей. Конденсат пара из подогревателей также подается в конденсатор и проходит через блочную обессоливающую установку (БОУ). Профилактически проводится коррекция состава примесей конденсата и питательной воды путем ввода химикатов.

Для каждого энергетического блока в зависимости от типа парового котла, параметров пара выбирается свой оптимальный водно - химический режим.

На тепловых электростанциях организуется замкнутый цикл движения водного теплоносителя, а потери воды и пара восполняются за счет подачи химически обессоленной добавочной воды 31.

На тепловых электростанциях кроме основного пароводяного контура 7 - 31 существуют два контура, по которым циркулирует большая масса воды - система теплоснабжения 33 - 39 и система воды 32, 40 - а43, охлаждающей пар в конденсаторе.

Из замкнутой системы теплоснабжения на ТЭС поступает обратная сетевая вода 33, которая нагревается в основном сетевом подогревателе 34 и, при необходимости, в пиковом сетевом подогревателе 35. После этого горячая сетевая вода 36 поступает тепловым потребителям 37. Греющий пар на сетевые подогреватели поступает из отборов турбины, а конденсат 38 направляется в конденсатор турбины.

В закрытой системе теплоснабжения в качестве добавочной сетевой воды 39 допускается применение технической воды, прошедшей химическую обработку, и деаэрированной. Присадка гидразина в подпиточную и сетевую воду запрещается. Не рекомендуется использование для подпитки сетевой воды продувочной и дренажной воды паровых котлов. В открытые системы теплоснабжения подается питьевая вода из водопровода без дополнительной химической обработки.

На ТЭС расходуется большое количество охлаждающей воды. Так, для охлаждения и конденсации пара в конденсаторе турбины К-300-240 блока мощностью 300 МВт необходимо около 12 м3/с воды из ближайшего водного бассейна (озера, водохранилища и т.п.). Примерно 10% этого количества воды требуется для охлаждения масла и воздуха, восполнения потерь в водоподаю-щих системах.

На рис. 8.1 представлена прямоточная система охлаждения. Вода из крупного источника водоснабжения 40 (река, водоем с большим зеркалом испарения) поступает в приемный колодец 41, откуда циркуляционным насосом 42 подается в конденсатор 1 и через колодец 43 с более высокой температурой сбрасывается обратно в водоем 40.

Для того чтобы не нарушить экологическую обстановку в водоеме, тепловые сбросы не должны приводить к повышению температуры водоема более чем на 5°С в зимнее и на 3°С в летнее время.

Количество и состав примесей должно быть таким, чтобы не происходило отложения примесей в трубах конденсатора и других охладителей. Для этого в оборотных системах охлаждения применяется обработка воды реагентами (подкисление, декарбонизация, фосфатирование), организуется продувка системы. Для предотвращения биологических отложений в обоих видах охлаждающих систем применяется обработка воды сильными окислителями (газообразный хлор, его производные).

В качестве источников водоснабжения ТЭС используются поверхностные (из рек, озер, прудов) или подземные (из артезианских скважин) природные воды. В этих водах содержатся разнообразные примеси естественного происхождения, в них попадают также загрязнения с бытовыми и промышленными стоками.

Для оценки качества воды применяются различные показатели, некоторые из них рассмотрены ниже.

Дата добавления: 2015-07-10; просмотров: 2712;