Высокотемпературная коррозия.

Под термином высокотемпературная коррозия понимается коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами сгорания высокой температуры (θ > 700°С). К высокотемпературной коррозии относятся два вида коррозии металла, происходящей в разных зонах котла и имеющей различный химический характер. Одним из видов является наружная коррозия экранов топочной камеры в зоне расположения ядра, определяемая контактом сернистых газов с металлом труб. Другой вид характеризуется коррозией труб пароперегревателей, разрушением элементов их креплений за счет присутствия в газовом потоке оксидов ванадия.

Наружная коррозия труб экранов возникает при сжигании топлив с малым выходом летучих веществ и сернистого мазута и связана с образованием вблизи поверхности труб экранов заметной концентрации сероводорода H2S.

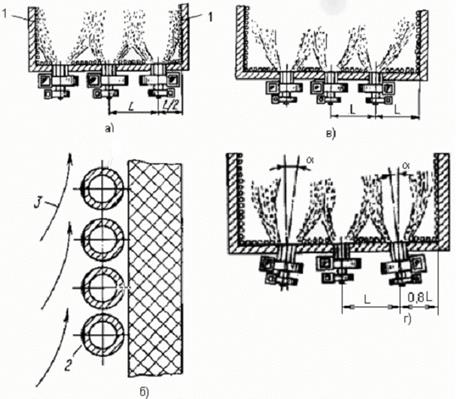

Коррозия экранов развивается интенсивно на уровне расположения горелок, когда экраны непосредственно омываются расширяющейся струей аэропыли по выходе из горелки (рис. 7.23, а).

Скорость коррозии металла лобовой части труб может составить 3…4 мм/год, т.е. трубы экранов выходят из строя менее чем через год: при толщине стенки 5…6 мм допустимая локальная остаточная толщина составляет 2 мм. Износ труб имеет вид спиливания лобовой части стенки трубы (рис. 7.23, б).

Коррозия возникает при локальном снижении коэффициента избытка воздуха в пылевоздушной струе αЛОК < 1 и быстром росте температуры струи по мере удаления ее от амбразуры горелки. В процессе выхода летучих веществ из частиц топлива в газовой среде накапливаются горючие вещества Н2, СО, СН4. При высокой температуре в газообразные соединения переходит 70…80% SР топлива. Нехватка кислорода приводит к тому, что при наличии свободных Н2 и S2 в газовой среде протекает реакция

| 7.24 |

Даже при незначительных объемных концентрациях H2S у поверхности экранов (0,04…0,07%) скорость коррозии металла возрастает в 5…10 раз по сравнению с допустимой при содержании H2S = 0,01%. Первичным продуктом реакции H2S с металлом труб является сульфид железа FeS, который затем преобразуется в порошкообразные сульфаты. Последние легко сдуваются (удаляются) с поверхности, давая возможность дальнейшему развитию процесса окисления.

Для исключения коррозионного разрушения экранов необходимо обеспечить равномерную раздачу топлива и воздуха по горелкам так, чтобы в каждой из них постоянно имел место избыток воздуха больше единицы. Кроме того, следует исключить прямой удар пылевоздушной струи из горелки в боковой экран на близком расстоянии от амбразуры. Для этого крайние горелки размещаются на большем расстоянии от стен (близкое к межгорелочному) и их оси направлены под углом 5..10° к центру топки (рис. 7.23, в, рис. 7.23, г).

| Рис. 7.23. Наружная коррозия экранных труб и ее ограничение: а - зона активной коррозии при фронтовой компоновке горелок; б - характер коррозии труб; в - удаление горелок от боковых стен; г - разворот горелок к центру топки; 1 - зона активной коррозии труб; 2 - место износа металла; 3 - направление движения газов |

Второй вид коррозии связан с окислением труб и крепежных деталей пароперегревателей, когда температура металла превышает 610…620°С. Этот тип коррозии определяется участием оксидов ванадия и называется ванадиевой коррозией и проявляется при сжигании мазутов, зола которых содержит оксид ванадия V2O4.

В процессе горения углеводородов V2O4 окисляется до V2O5 и образуются ванадаты 5V2О5·Na2O·V2O4 и пиросульфаты натрия Na2S2O7, имеющие температуру плавления около 600°С. На поверхности труб или крепежных деталей при tСТ > 610°С возникает жидкая пленка, обладающая высокой окислительной способностью по отношению к сталям разного типа (углеродистой, легированной, аустенитной).

Снижение избытка воздуха в зоне горения, введение в зону горения щелочных присадок (жидких- типа водного раствора MgCl, твердых - в форме порошка магнезита и доломита) хотя и дает определенный эффект, но не приводит к кардинальному подавлению ванадиевой коррозии.

Радикальным средством предупреждения коррозии могла бы быть очистка сжигаемого мазута от примесей ванадия и натрия, но это довольно дорого и требует строительства специальных заводов. Поэтому кардинальным решением этой проблемы для паровых котлов, сжигающих мазут, явилось снижение температуры перегретого пара (основного и промежуточного перегревателей) до 545 °С, хотя при этом снижается термодинамический КПД цикла перегретого пара. Но в эксплуатационных условиях (с учетом температурных разверок) температура металла труб пароперегревателя не достигает 600 °С и коррозии могут подвергаться лишь крепежные конструкции горячих пакетов. В конвективной шахте котла, где часто располагаются выходные горячие пакеты пароперегревателя из горизонтальных змеевиков, широко используются так называемые подвесные трубы, охлаждаемые водой или слабоперегретым паром, в качестве крепежных элементов, что исключает их коррозию. При сжигании других видов топлив этот тип коррозии не имеет места.

Дата добавления: 2015-07-10; просмотров: 3349;