Изготовление ручек.

Ручки служат для ношения изделия, в связи с этим к технологии их изготовления предъявляют особые требования. Конструкция ручек и способы их обработки зависят не только от модели изделия, но и от применяемых материалов. В изделиях из кожи, тонких искусственных материалов в ручки прокладывают дополнительные детали из плотной искусственной-кожи, шнур или тесьму. Ручки из толстых искусственных кож, капровинилискожи изготовляют в два-три сложения. Края ручек обрабатывают встык или внакладку.

В зависимости от модели изделия ручки могут иметь различную длину и ширину. Проведенные исследования во ВНИИКГП позволили установить унифицированную ширину заготовки ручек и технологию их изготовления.

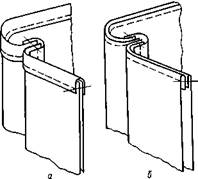

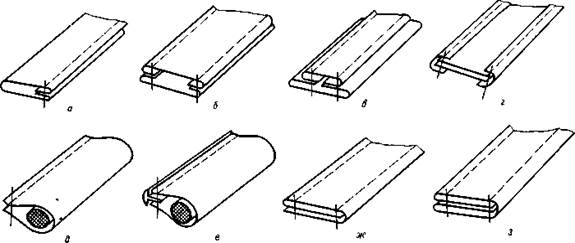

Плоские ручки в два сложения с краями, обработанными взгибку, изготовляют следующим образом (рис. а, б). На продольные края детали наносят клей и загибают их на ширину 5—7 мм. Затем деталь ручки складывают пополам вдоль и прострачивают одно- или двухрядным швом. Продольные края ручки из кожи могут быть предварительно отшерфованы, линии перегиба ручки из искусственных кож проварены ТВЧ. Расстояние строчки от края 2,5—4 мм для ремня из кожи и 1,5—3

мм для ремня из искусственных кож.

Плоские ручки из кожи с краями, обработанными встык, изготовляют следующим образом. Промазывают клеем всю бахтармяную сторону, просушивают до состояния отлипа и загибают продольные края встык. Затем ручку прострачивают двумя параллельными строчками вдоль линии стыка или по краям ручки. При применении искусственной кожи ручку заправляют в приспособление к швейной машине и прострачивают на двухигольной машине. Строчка двухрядная.

|

Плоские ручки с краями, обработанными внакладку, изготовляют так. Продольный край загибают на ширину ручки, второй продольный край накладывают до середины ручки (для ручки из кожи) или одновременно загибают верхний край (для ручки из искусственной кожи) и прострачивают.

Ширина загнутой кромки 5—7 мм. Расстояние однорядной строчки от края ручки из кожи 2,5—4 мм, 3—5 мм от края ручки из искусственной кожи.

Если край обрабатывают в обрезку с прокладыванием кедера, продольные края детали ручки складывают и прострачивают однорядным швом, прокладывая между ними профильный кедер из поливинилхлорида. Расстояние кедера от края 3—4 мм. Кедер должен быть встречен ровно и полностью закрывать края деталей.

|

Выше описаны технологические процессы изготовления плоских ручек, состоящих из одной детали, однако в массовом производстве широко распространены конструкции плоской ручки из двух деталей. Особенности изготовления таких ручек заключаются в способах отделки краев: в обрезку с одновременным встрачиванием профильного кедера сначала по одной продольной стороне, а затем по другой; взагибку; в обрезку с окантовыванием). При изготовлении ручки с окантовыванием краев применяют специальные приспособления к швейной машине, обеспечивающие высокое качество выполнения операции и производительность.

Для придания ручкам сумок объемности также широко применяют ручки в два сложения с прокладкой шнура. Края ручек обрабатывают в обрезку или в обрезку с прокладыванием кедера

При изготовлении ручки с краями, обработанными взагибку, продольные края предварительно загибают на ширину 5—7 мм, деталь ручки заправляют в специальное приспособление, вкладывают шнур и пристрачивают одно- или двухрядным швом, прокладывая между краями детали поливинилхлоридный профильный кедер.

Расстояние строчки от края 2—3 мм, между строчками 3— 6 мм. Шнур должен быть плотно обтянут материалом верха, кедер должен быть настрочен по краю и закрывать края, обработанные в обрезку.

В отдельные конструкции ручки можно проложить два шнура. При этом строчка должна проходить посередине ручки, разделяя шнуры.

Возможны конструкции плоских ручек в три и четыре сложения. Детали при этом прострачивают по продольным сторонам одно- или двухрядной строчкой.

После изготовления ручку пристрачивают или к клапану сумки, или к передней стенке, или на концах ручки по разметке пробивают отверстия на универсальных многооперационных прессах, ручку складывают, заводят в петлю фурнитуру (кольца, полукольца, рамки), совмещают отверстия и скрепляют концы ручки заклепками.

7. Изготовление подкладки. Сумки, как правило, изготовляют с подкладкой из ткани или пленочных материалов. Однако в связи с появлением в последнее время материалов, представляющих собой ткань с пропиткой или пленочным покрытием и относящихся к винилискоже — Т тип II, называемых капровинилискожей, а также искусственных кож на основах из нейлоновых нитей, основовязальных типа малимо и др., необходимость в подкладке отпадает, что влечет за собой снижение массы изделий, материалоемкости, а также увеличение производительности труда.

На кожгалантерейных предприятиях широко используют два способа изготовления и вставки подкладки в изделия.

При первом способе детали верха соединяют с деталями подкладки, а после сборки срезы деталей изделия окантовывают. Такой способ наиболее распространен при производстве дорожных, хозяйственных и пляжных сумок.

При втором способе полотно подкладки собирают отдельно, вставляют в корпус сумки и пристрачивают по ее верхнему краю. Такая технология предпочтительна для сумок женских, молодежных, нарядных и др. Изготовлению подкладки при этом способе предшествует разметка деталей на специальных приспособлениях в прессах. Разметку выполняют в стопках из 50—100 или 20—25 деталей электрошилом по шаблонам. Разметка облегчает пристрачивание внутренних карманов, сострачивание деталей.

Для удобства эксплуатации на подкладке сумок должен быть один или два кармана. Наиболее распространен мягкий карман на резинке. Предварительно на место крепления кармана к подкладке наклеивают тесьму. Деталь кармана загибают по верхнему краю, вкладывая эластичную ленту, и закрепляют один ее конец иглой. Ленту растягивают на длину кармана и прострачивают швом зигзаг шириной 5 мм, длина стежка 2,3 мм. Возможно использование специальной машины типа 15-24500 «Маузерспециаль» для встрачивания эластичной ленты двумя параллельными строчками. После этого боковые и нижние края кармана подгибают, карман накладывают на лицевую сторону подкладки стенки сумки по разметке и пристрачивают на швейной машине кл. 1862, закрепляя начало и конец строчки. Расстояние строчки от края 1,5—2 мм.

Как правило, второй внутренний карман в сумке жесткий. Жесткость обеспечивает карману дублирование его бумагой или нетканым материалом. Деталь кармана из ткани, дублированной бумагой, загибают по периметру, наносят клей на бумагу, перегибают в поперечном направлении и склеивают. В зависимости от модели сумки линией перегиба может быть верхний край кармана или нижний. Если линией перегиба является нижний край, верхний край окантовывают полоской натуральной или искусственной кожи шириной 15±5 мм, лентой или тесьмой. Затем карман настрачивают на полотно подкладки по разметке с закреплением конца и начала строчки. Возможно изготовление жесткого накладного кармана с клинчиками, составляющими с его стенкой целое полотно. Тогда выполняется операция формования клинчиков на специальной оснастке к прессу УМП-3.

Жесткий внутренний карман может закрываться клапаном на кнопку или малым клапаном на шлевку. Процесс изготовления кармана описан выше. Дополнительно вводится операция по изготовлению клапана или малого клапана из ткани, дублированной бумагой с последующим окантовыванием краев полоской шириной 15—20 мм из натуральной или искусственной кожи, лентой или тесьмой.

Расстояние строчки от края 4,5 мм. После постановки кнопок на клапан и стенку кармана на полуавтомате ПКВ-КГ или ПКН-КГ на полотно подкладки пристрачивают клапан с последующим отворачиванием его, а затем жесткий карман. Возможно применение двухигольной швейной машины.

Часто в сумках встречаются прорезные карманы и жесткие накладные, закрывающиеся на застежку-молнию. Процесс обработки указанных карманов состоит из трех этапов: изготовление стенки кармана; пристрачивание тесьмы застежки-молнии по верхнему краю кармана с изнаночной стороны; пристрачивание свободного края тесьмы застежки-молнии на подкладку. После этого стенку кармана с пристроченной застежкой-молнией отгибают и пристрачивают к подкладке по трем сторонам на расстоянии 2,5—3,5 мм от края.

Изготовление внутреннего прорезного кармана на застежке-молнии состоит из следующих операций: пробивание рамки шириной 10—16 мм в зависимости от группы застежки-молнии в подкладке стенки под застежку-молнию на электрогидравлических прессах резаками; загибка краев рамки шириной 8—10 мм на изнаночную сторону подкладки с наклеенной бумагой. На бумагу по периметру рамки наносят клей и наклеивают тесьму застежки-молнии в застегнутом виде. На изнаночную сторону подкладки стенки наклеивают по нижнему краю тесьмы переднюю стенку внутреннего кармана с предварительно загнутой кромкой, по верхнему краю тесьмы — заднюю стенку кармана. Предварительно склеенные застежку-молнию и стенки внутреннего кармана сострачивают по верхней и нижней сторонам застежки-молнии. Затем сострачивают стенки кармана по боковым и нижним сторонам на расстоянии 2—3 мм от края.

Заключительной операцией является сострачивание подкладки полностью. Для этого все детали подкладки (стенки, дно, клинчики) складывают лицевыми сторонами внутрь и сострачивают тачным швом на расстоянии 4—8 мм от края деталей. Такую конструкцию подкладки обычно вкладывают в сумки выворотного способа изготовления.

В сумках женских, молодежных мягкой и полужесткой конструкций возможно применение подкладки, состоящей из двух деталей с закругленными углами.

Дата добавления: 2015-08-11; просмотров: 4482;