О общие требования безопасности предъявляемые к технологическим процессам. методы и средства обеспечения безопасности оборудования.

Безопасность технологических процессов в соответствии с ГОСТ 12.3.002 обеспечивается выбором:

♦технологического процесса, приемов, режимов работы и порядка обслуживания производственного оборудования;

♦производственных помещений и площадок;

♦исходных материалов, заготовок и полуфабрикатов, а также способов их хранения и транспортировки (в том числе готовой продукции и отходов производства);

♦производственного оборудования и его размещения, а также распределением функций между человеком и оборудованием с целью ограничения тяжести труда и др.

Производственные процессы не должны представлять опасности для окружающей среды, должны быть пожаро-и взрывобезопасными. Все эти требования закладываются при их проектировании и реализуются на стадиях организации и проведении технологических процессов.

Несмотря на большое разнообразие технологического оборудования по назначению, устройству и особенностям эксплуатации, к нему предъявляются общие требования безопасности, сформулированные в ГОСТ 12.2.003. В соответствии с ГОСТом производственное оборудование должно обеспечивать безопасность при монтаже, эксплуатации, ремонте, транспортировке и хранении, при использовании отдельно или в составе комплексов и технологических систем.

Требования безопасности предъявляются к оборудованию в течение всего срока его службы. Собственно безопасность производственного оборудования должна обеспечиваться следующими мерами:

♦ правильным выбором принципов действия, конструктивных схем, безопасных элементов конструкций, материалов и т.п.;

♦ применением в конструкции средств механизации, автоматизации и дистанционного управления;

♦ применением в конструкции специальных средств защиты;

♦ выполнением эргономических требований;

♦ включением требований безопасности в техническую документацию на монтаж, эксплуатацию, ремонт, транспортирование и хранение.

Существует множество способов обеспечения защиты машин, механизмов, инструмента. При выборе конкретного способа защиты учитывают тип работы, размер и форму заготовки, метод обработки, расположение рабочего места, производственные требования и т.д.

Защитные устройствадолжны:

1)предотвращать контакт частей тела человека или его одежды с опасными движущимися механизмами и деталями машины;

2)обеспечивать безопасность: рабочие не должны иметь возможность снять или обойти защитное устройство;

3)закрывать зону обработки и рабочего от падающих предметов;

4)не создавать новых опасностей: конструкция самого защитного устройства должна быть безупречна с точки зрения безопасности;

5)не создавать помех: должна быть полная функциональная совместимость с оборудованием и технологической оснасткой.

Оградительные устройствапредназначены для предотвращения случайного попадания человека в опасную зону. Они применяются для изоляции движущихся частей машин, зон обработки станков, штампов, прессов и т.д. Оградительные устройства могут быть стационарными, передвижными и переносными. Они могут быть выполнены в виде защитных кожухов, дверец, козырьков, барьеров, экранов и т.п.

Изготавливают оградительные устройства из пластмасс, металла, дерева, могут быть сплошными и сетчатыми.

Ниже приведены характеристики четырех типов ограждений.

Стационарные ограждения являются постоянной частью оборудования (машины, установки и т.д.) и не зависят от движущихся частей, выполняя свою функцию. Они могут быть выполнены из листового металла, проволочной сетки, реек, пластмассовых и других материалов, достаточно прочных для того, чтобы выдерживать любой возможный удар и иметь долгий срок службы. Применение стационарных ограждений обычно предпочтительнее, чем других видов ограждений, поскольку они отличаются прочностью и простотой конструкции. Примеры стационарных ограждений показаны на рис. 5.1 — 5.3.

Переносные ограждения используют как временные при ремонтных и наладочных работах.

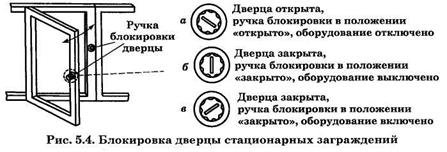

Вход обслуживающего персонала в огражденную зону осуществляется через дверцы, снабженные устройствами блокировки, останавливающими работу оборудования при их открытии (рис. 5.4).

Регулируемые защитные устройства используются при работе с заготовками, размеры которых колеблются от малых до достаточно больших. В зависимости от размера обрабатываемой заготовки или партии заготовок, делают регулировку защитного устройства, обеспечивающую безопасность работ.

Саморегулирующиеся защитные устройства открываются только при выполнении определенных технологических операций и переходов: загрузка материала, снятие детали после обработки. После этого устройство возвращается в исходную позицию, устанавливая барьер между рабочим и опасной зоной.

Предохранительные (блокирующие) защитные устройствапредназначены для автоматического отключения машин при отклонениях от нормального режима работы или попадании человека в опасную зону. Предохранительные устройства подразделяются на: устройства обнаружения присутствия и оттягивающие устройства.

Устройства обнаружения присутствия останавливают оборудование (машину) или прерывают рабочий цикл или операцию, если человек находится в пределах опасной зоны. По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими, пневматическими, ультразвуковыми.

Фотоэлектрическое (оптическое) устройство присутствия использует систему световых источников и органов управления, которые могут прерывать рабочий цикл машин в случае пересечения светового потока, падающего на фотоэлемент устройства. Опасную зону ограждают световыми лучами. Пересечение человеком, его рукой или ногой светового луча вызывает изменение фототока и приводит в действие механизмы защиты или отключения установки. Аналогичные оптические устройства используются в турникетах метрополитена. Эти виды устройств можно использовать только на оборудовании и машинах, которые можно остановить до того, как рабочий достигнет опасной зоны. Радиочастотное (емкостное) устройство присутствия, использует радиолуч, который является частью цепи управления. Когда емкостное поле нарушено, оборудование (машина) останавливается или не включается. Такие устройства можно использовать только в тех случаях, когда остановку оборудования (машины) можно произвести до попадания рабочего или частей его тела в рабочую зону. В конструкциях таких станков и машин должны быть предусмотрены надежные средства остановки.

Электромеханическое устройство имеет пробный или контактный стержень, опускающийся на заранее установленное расстояние, с которого оператор начинает рабочий цикл машины. Если для его полного опускания на установленное расстояние есть какое-либо препятствие, цепь управления не начинает рабочий цикл.

Оттягивающие устройства являются одной из разновидностей механической блокировки, в них используется серия проводов, прикрепленных к рукам, запястьям и предплечьям рабочего. Оттягивающие устройства применяются, прежде всего, в машинах ударного действия. Когда начинается рабочий переход, механическое устройство обеспечивает устранение рук рабочего из зоны операции.

Работа радиационного устройства основана на применении радиоактивных изотопов. Ионизирующие излучения, направленные от источника, улавливаются измерительно-командным устройством, управляющим работой реле. При пересечении опасной зоны измерительно-командное устройство подает сигнал на реле, которое разрывает электрический контакт и отключает оборудование. Действие изотопов рассчитано на работу в течение десятков лет, и для них не требуется специального обслуживания. Устройства аварийного отключения.К ним относятся: органы ручного аварийного выключения, штанги, чувствительные к изменению давления; устройства аварийного отключения с отключающим стержнем; провода или кабели аварийного отключения.

Штанги, чувствительные к изменению давления: при нажатии на них (если рабочий падает, теряет равновесие или его затягивает в опасную зону) машина выключается. Позиция штанги очень важна, поскольку она должна остановить машину до того, как какая-либо часть тела человека попадет в опасную зону.

Устройства аварийного отключения с отключающим стержнем работают от нажатия рукой. Провода или кабели аварийного отключения располагаются по периметру или вблизи опасной зоны. Чтобы остановить машину, рабочий должен иметь возможность дотянуться до провода рукой. В практике обеспечения защиты от механических опасностей широко используются и другие методы.

Техпроцессы и оборудование.Двуручное управление требует постоянного синхронного давления на кнопки в процессе работы машины. При этом типе управления руки рабочего находятся в безопасном месте на кнопках управления и на безопасном расстоянии от опасной зоны во время работы машины.

Техпроцессы и оборудование.Двуручное управление требует постоянного синхронного давления на кнопки в процессе работы машины. При этом типе управления руки рабочего находятся в безопасном месте на кнопках управления и на безопасном расстоянии от опасной зоны во время работы машины.

Двуручное включение требует синхронного нажатия обеих кнопок для запуска рабочего цикла машины, после чего руки свободны. Кнопки пуска должны располагаться достаточно далеко от опасной зоны, чтобы рабочий не успел переместить руки от кнопок в опасную зону до того, как будет завершена опасная часть технологической операции (рис. 5.5).

Автоматическая подача. Обрабатываемый материал автоматически подается с роликов или других механизмов подачи машины.

Ворота являются передвижными барьерами, защищающими рабочего от опасной технологической зоны машины. Ворота автоматически закрываются в каждом машинном цикле раньше начала опасной технологической операции. Если воротам не дать опуститься до полностью закрытого положения, пресс работать не будет.

Полуавтоматическая подача— подача, при которой рабочий использует некий механизм для помещения обрабатываемой заготовки под обрабатывающий инструмент.

Рабочему нет необходимости тянуться в опасную зону, так как она полностью закрыта. На рис. 5.7 показана подача самотеком заготовок под плунжер пресса, при которой каждая заготовка добавляется в поток вручную. Использование подачи самотеком на наклонном прессе не только помогает центрировать заготовку, когда она соскальзывает  под пресс, но также и упростить проблему сброса заготовки.

под пресс, но также и упростить проблему сброса заготовки.

Автоматический сброс — вывод заготовки из зоны обработки без участия рабочего. При автоматическом сбросе может использоваться или давление воздуха, или какое-либо механическое приспособление для того, чтобы снять обработанную заготовку с машины, например из-под пресса. Автоматический сброс может быть связан с операторским пультом управления для того, чтобы не допустить начала новой операции прежде, чем будет завершено снятие очередной заготовки.

Качающийся лоточный транспортер (рис. 5.8) проходит под обработанную заготовку, когда салазки идут в верхнее положение. Челночный механизм забирает заготовку, снятую с салазок, и направляет ее в поток. Когда плунжер пресса двигается вниз, по направлению к следующей заготовке, челнок уходит из-под пресса.

Полуавтоматический сброс. На рис. 5.9 показан полуавтоматический сбрасывающий механизм, применяемый на прессах с механическим приводом. Когда плунжер уходит из зоны прессования, снимающая лапа, которая механически спарена с плунжером, сбрасывает готовую деталь.

Роботы — сложные устройства, выполняющие работу, которую при их отсутствии выполнял бы рабочий. Тем самым они уменьшают подверженность рабочего опасности. Более эффективно использование роботов в производствах с вредными и опасными условиями труда.

Экраны. Экраны могут использоваться для защиты от летящих частиц, стружки, осколков и т.д., вылетающих из зоны обработки

Экраны. Экраны могут использоваться для защиты от летящих частиц, стружки, осколков и т.д., вылетающих из зоны обработки

На рис. 5.10 показан пример организации зоны работы робота и снабжения ее защитными средствами.Другие приспособления безопасности.Предупредительные барьеры не представляют собой физическую защиту, они служат только в качестве напоминания рабочему, что он приближается к опасной зоне. Предупредительные барьеры не считаются надежными защитными средствами, когда существует длительная подверженность какой-либо опасности.

На рис. 5.11 показан способ применения экрана.

На рис. 5.11 показан способ применения экрана.

Держатели и прихваты используются для размещения, удаления заготовки или материала, находящихся в опасной зоне. На рис. 5.12 показаны инструменты, применяемые для этих целей. Этот инструмент не следует использовать вместо других защитных приспособлений машины, его следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Держатели и прихваты используются для размещения, удаления заготовки или материала, находящихся в опасной зоне. На рис. 5.12 показаны инструменты, применяемые для этих целей. Этот инструмент не следует использовать вместо других защитных приспособлений машины, его следует считать просто дополнением к той защите, которую обеспечивают другие защитные приспособления.

Рейки и планки для проталкивания материала могут использоваться при подаче материала в машину, например механической пилы, и обеспечить дополнительную безопасность.

Ограничительные предохранительные устройства— это элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К таким элементам относятся: срезные штифты и шпонки, соединяющие вал с приводом, фрикционные муфты, не передающие движения при больших крутящих моментах. Концевые выключатели, ограничивающие перемещение рабочих органов. Разрывные мембраны, различные клапаны, открывающиеся при повышении давления рабочей среды в системе (пара, масла и т.п.). Ограничители поднимаемого груза и частоты вращения в топливных насосах и карбюраторах двигателей. Плавкие предохранители или автоматические выключатели, отсоединяющие от сети поврежденную электроустановку; заземляющие и зануляющие устройства, снижающие напряжение на корпусах электрифицированных машин при повреждении изоляции и др.

Элементы ограничительных предохранительных устройств делятся на две группы: элементы с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например, фрикционные муфты), и элементы с восстановлением кинематической связи путем его замены (например, штифты и шпонки).

Тормозные устройства подразделяют по конструктивному исполнению на колодочные, дисковые, конические и клиновые. В большинстве видов производственного оборудования используют колодочные и дисковые тормоза. Примером таких тормозов могут являться тормоза автомобилей. Принцип действия тормозов производственного оборудования аналогичен. Тормоза могут быть ручные (ножные), полуавтоматические и автоматические. Ручные приводятся в действие оператором оборудования. Автоматические при превышении скорости движения механизмов машин или выхода за допустимые пределы иных параметров оборудования срабатывают без участия оператора. Кроме того, тормоза различаются по назначению: рабочие, резервные, стояночные и экстренного торможения.

Приборы контролябезопасных условий труда включают в себя приборы для измерения давлений, температуры, статических и динамических нагрузок и других параметров, характеризующих работу оборудования и машин. Эффективность их использования значительно повышается при объединении с системами сигнализации (звуковыми, световыми, цветовыми, знаковыми или комбинированными).

Устройства автоматического контроля и сигнализации подразделяют: по назначению — на информационные, предупреждающие, аварийные; по способу срабатывания — на автоматические и полуавтоматические .

Устройства дистанционного управления наиболее надежно решают проблему обеспечения безопасности, так как позволяют осуществлять управление работой оборудования с участков за пределами опасной зоны. Устройства дистанционного управления подразделяют: по конструктивному исполнению — на стационарные и передвижные; по принципу действия — на механические, электрические, пневматические, гидравлические и комбинированные.

Дата добавления: 2015-08-11; просмотров: 2193;