Сбор и подготовка нефти на промыслах

Нефть, добываемая из земных недр, содержит растворенные газы, воду и соли. Подготовка нефти на промыслах заключается в ее сепарации (снижении давления с отделением попутных газов), обезвоживании с разрушением эмульсий и отстое от механических примесей.

На месторождениях нефть, как правило, подвергается двух-или трехступенчатой сепарации. Газы первой ступени сепарации под давлением 0,6—0,7 МПа направляют на газоперерабатывающие заводы (ГПЗ); газы второй и третьей ступеней сепарации после компримирования также направляют на ГПЗ.

В зависимости от физических свойств нефти данного месторождения для более полного удаления попутного газа, а также лучшего разрушения эмульсии вода—нефть перед последней ступенью сепарации нефть подогревают. В этом случае, с одной стороны, улучшаются свойства нефти (снижается ее вязкость) для дальнейшего транспортирования, с другой — увеличивается объем выделяющихся газов, которые необходимо переработать на ГПЗ.

Попутные газы нефтедобычи являются ценным сырьем для нефтехимии, так как в них содержится значительное количество углеводородов С2—С5. Однако сепарация нефти на промыслах не всегда достаточно полно обеспечивает выделение легких углеводородов, и в нефти остаются углеводороды С2—С4. Эти углеводороды могут выделяться из нефти при ее хранении и транспортировке. В целях уменьшения потерь нефти, а также для получения дополнительного количества углеводородов С3—С5 используют процесс стабилизации нефти. В этом случае после отбо pa 2,2—3,2 % мас. углеводородов С3—С5 удается сохранить в нефти достаточное количество углеводородов С4—С5, чтобы обеспечить в последующем необходимое качество бензинов.

Нефть, извлекаемая из скважин, всегда содержит в себе попутный газ, механические примеси и пластовую воду, в которой растворены различные соли, чаще всего хлориды натрия, кальция и магния, реже - карбонаты и сульфаты. Обычно в начальный период эксплуатации месторождения добывается безводная или малообводненная нефть. По мере добычи ее обводненность увеличивается и достигает до 90 - 98 %. Очевидно, что такую «грязную» и сырую нефть, содержащую к тому же легколетучие органические (от метана до бутана) и неорганические (H2S, CO2) газовые компоненты, нельзя транспортировать и перерабатывать на НПЗ без тщательной ее промысловой подготовки.

Присутствие пластовой воды в нефти существенно удорожает ее транспортировку по трубопроводам и переработку. С увеличением содержания воды в нефти возрастают энергозатраты на ее испарение и конденсацию (в 8 раз больше по сравнению с бензином). Возрастание транспортных расходов обусловливается не только перекачкой балластной воды, но и увеличением вязкости нефти, образующей с пластовой водой эмульсию. Так, вязкость ромашкинской нефти с увеличением содержания в ней воды от 5 до 20% возрастает с 17 до 33,3 сСт, то есть почти вдвое. Механические примеси нефти, состоящие из взвешенных в ней высокодисперсных частиц песка, глины, известняка и других пород, адсорбируясь на поверхности глобул воды, способствуют стабилизации нефтяных эмульсий. Образование устойчивых эмульсий приводит к увеличению эксплуатационных затрат на обезвоживание и обессоливание промысловой нефти, а также оказывает вредное воздействие на окружающую среду. Так, при отделении пластовой воды от нефти в отстойниках и резервуарах часть нефти сбрасывается вместе с водой в виде эмульсии, что загрязняет сточные воды. Та часть эмульсии, которая улавливается в ловушках, собирается и накапливается в земляных амбарах и нефтяных прудах, образуя так называемые «амбарные» нефти, которые не находят рационального применения или утилизации. При большом содержании механических примесей усиливается износ труб и образование отложений в нефтеаппаратах, что приводит к снижению коэффициента теплопередачи и производительности установок.

Еще более вредное воздействие, чем вода и механические примеси, оказывают на работу установок промысловой подготовки и переработки нефти хлористые соли, содержащиеся в нефти. Хлориды, в особенности кальция и магния, гидролизуются с образованием соляной кислоты даже при низких температурах. Под действием соляной кислоты происходит разрушение (коррозия) металла аппаратуры технологических установок. Особенно интенсивно разъедается продуктами гидролиза хлоридов конденсационно-холодильная аппаратура перегонных установок. Кроме того, соли, накапливаясь в остаточных нефтепродуктах - мазуте, гудроне и коксе, ухудшают их качество.

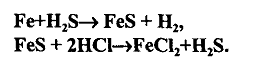

При переработке сернистых и высокосернистых нефтей, в результате разложения сернистых соединений, образуется сероводород, который в сочетании с хлористым водородом является причиной наиболее сильной коррозии нефтеаппаратуры:

Хлористое железо переходит в водный раствор, а выделяющийся сероводород вновь реагирует с железом.

Таким образом, при совместном присутствии в нефтях хлоридов металлов и сероводорода во влажной среде происходит взаимно инициируемая цепная реакция разъедания металла. При отсутствии или малом содержании в нефтях хлористых солей интенсивность коррозии значительно ниже, поскольку образующаяся защитная пленка из сульфида железа частично предохраняет металл от дальнейшей коррозии.

В соответствии с ГОСТ 9965-76 нефти, поставляемые с промыслов на НПЗ, по содержанию хлористых солей и воды делятся на следующие три группы:

| І | II | III | |

| Содержание воды, % масс. | 0,5 | 1,0 | 1,0 |

| Содержание хлористых | |||

| солей, мг/л | до 100 | 100-130 | 300-900 |

| Содержание механических | |||

| примесей, % масс, менее | 0,05 | 0,05 | 0,05 |

Подготовленная на промыслах нефть далее на НПЗ подвергается вторичной более глубокой очистке до содержания солей менее 5 мг/л и воды менее 0,1 % масс.

На практике используют разные схемы подготовки нефти к транспортировке, которые выбирают в зависимости от:

· местонахождения промыслов;

· содержания газов в нефти;

· условий и дальности транспортировки нефти и газа;

· возможного строительства установок по подготовке нефти и газоперерабатывающих заводов.

На нефтепромыслах эксплуатируются различные системы сбора и подготовки нефти. На смену негерметизированным схемам, эксплуатация которых была связана с потерями газа и легких фракций нефти, пришли экологически более безопасные герметизированные системы сбора, очистки и хранения. Сырая нефть из группы скважин поступает в трапы-газосепараторы, где за счет последовательного снижения давления попутный газ отделяется от жидкости (нефть и вода), затем частично освобождается от увлеченного конденсата в промежуточных приемниках и направляется на газоперерабатывающий завод (или закачивается в скважины для поддержания в них пластового давления). После трапов-газосепараторов в нефтях остаются еще растворенные газы в количестве до 4 % масс. В трапах-газосепараторах одновременно с отделением газа происходит и отстой сырой нефти от механических примесей и основной массы промысловой воды, поэтому эти аппараты называют также отстойниками. Далее нефть из газосепараторов поступает в отстойные резервуары, из которых она направляется на установку подготовки нефти (УПН), включающую процессы ее обезвоживания, обессоливания и стабилизации.

В основе процесса обезвоживания лежит разрушение (дестабилизация) нефтяных эмульсий, образовавшихся в результате контакта нефти с водой, закачиваемой в пласт через нагнетательные скважины. При обессоливании обезвоженную нефть смешивают с пресной водой, создавая искусственную эмульсию (но с низкой соленостью), которую затем разрушают. Вода очищается на установке и снова закачивается в пласт для поддержания пластового давления и вытеснения нефти.

На рис. 3.1 представлена наиболее распространенная схема первичной подготовки нефти, осуществляемой в целях организации ее транспортировки на нефтеперерабатывающие заводы и получения легкого углеводородного сырья.

Сырая нефть I из пласта проходит дроссельный вентиль 7 и поступает в сепаратор первой ступени 2, давление в сепараторе поддерживается на уровне 0,6—0,7 МПа, которое достаточно для бескомпрессорной подачи газа II на ГПЗ. Далее из сепаратора первой ступени 2 через дроссельный вентиль нефть подается в сепаратор второй ступени 3, где за счет дальнейшего снижения давления выделяется оставшийся газ ІІІ.Далее нефть перетекает в отстойник 4 где от нее отделяется пластовая вода V и оставшийся газ. Давление в сепараторе второй ступени 0,2—0,3 МПа. В отстойнике давление близко к атмосферному. Газы из сепаратора второй ступени и отстойника сжимаются компрессором 6 и подаются на газоперерабатывающий завод.

Нефть ІV из отстойника поступает на установку стабилизации, работа которой описана далее.

Рис.3..1. Подготовка нефти на промыслах: 1 — вентиль; 2. 3 — сепараторы 1-й и 2-й ступеней; 4 — отстойник; 5 — насос; 6 — компрессор; 7— газоперерабатывающий завод; 8 — нефтестабилизашюнная установка; I— пластовая нефть; II, III — газы первой и второй сепарации: IV — нестабильная нефть; V — вода для закачивания в пласт; VI — метан; VII— этан; VIII — нестабильный бензин; IX-метан и этан; X— стабильная нефть; XI — фракция легких углеводородов

Процесс стабилизации нефти, предназначенный для удаления легких углеводородов, может быть осуществлен разными методами. Для стабилизации только нефти на промыслах применяют одноколонные установки (рис.3.2 ), а двухколонные установки используют для стабилизации нефти в одной колонне и стабилизации газового бензина в другой. Последний используют для нефти с высоким содержанием растворенных газов (более 1,5 % мас).

Нестабильная (сырая) нефть Iподогревается вначале в теплообменнике 1 потоком уходящей с установки стабильной нефти II, затем в печи 2 и поступает в ректификационную колонну 3 (стабилизатор). Легкие углеводороды, выходящие с верха колонны, конденсируются в холодильнике 4 и собираются в емкости 6, откуда они передаются потребителям как ШФЛУ (VII). Часть ШФЛУ поступает в верхнюю часть колонны как орошение для снижения потерь легких углеводородов. Стабильная нефть II из куба колонны 3 проходит теплообменник 1, где отдает тепло поступающей на установку сырой нефти I, и направляется потребителям. Газ стабилизации VIможет использоваться как топливный, передаваться на ГПЗ или закачиваться в пласт.

Рис. 3.2 Стабилизация нефти на промыслах: 1 — теплообменник; 2 — печь; 3 — ректификационная колонна; 4 — холодильник; 5 — насос; 6 — емкость; І— нефть сырая;

ІІ— стабильная нефть; III — топливный газ; IV— дымовые газы V — вода; VI— газ стабилизации; VII— ШФЛУ

Ниже дан типичный состав широкой фракции легких углеводородов стабилизации нефти на установках такого типа в % масс.

| Изо – С4 | Н – С4 | Изо – С5 | Н – С5 | С6 и выше | ||

| 2.0-3.2 | 17-2.0 | 6-7 | 19-23 | 10-12 | 12-14 | 20-32 |

В среднем отбор ШФЛУ составляет 2,5 % мае. на нестабильную нефть. С одной стороны, он ограничивается возможностью подогрева нефти в печи 2 до температуры, ниже которой разлагаются органические соединения серы и образуется сероводород; с другой — температурой конденсации паров легких углеводородов в конденсаторе-холодильнике 4. На ряде установок для увеличения отбора широкой фракции используют схему с циркуляцией горячего кубового потока нефти через трубчатую печь.

В целях увеличения выхода углеводородов С4—С5 при стабилизации нефти, но при одновременном уменьшении содержания в широкой фракции более тяжелых компонентов, используют схемы с двумя стабилизационными колоннами или устанавливают дополнительный сепаратор для кубового продукта стабилизационной колонны.

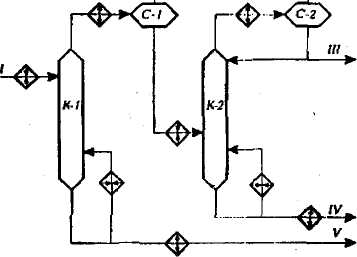

Принципиальная технологическая схема двухколонной установки стабилизации нефти приведена на рис.1 (без насосов и подробной схемы теплообмена потоков).

|

Рис.1. Принципиальная схема установки стабилизации нефти: 1 - нестабильная нефть; ІІ - сухой газ; III - сжиженный газ; IV - газовый бензин; V-стабильная нефть газовый бензин; V-стабильная нефть

В России, как и в других странах, установки стабилизации нефти часто объединяют в единый технологический комплекс, где перерабатывается попутный нефтяной газ, а стабильная нефть используется в качестве абсорбента для извлечения из попутного газа газового бензина.

На промыслах нефть подвергается обезвоживанию без разбавления пресной водой (при неизменной концентрации солей в воде), содержание воды уменьшается с 5—50 до 0,5—10% мае. В ряде случаев нефть вторично промывают чистой водой для удаления хлоридов и отстаивают в резервуарах. Окончательное обезвоживание и обессоливание нефти проводят на нефтеперерабатывающих заводах (НПЗ) на специальных электрообессоливающих установках.

Подготовленная на промыслах нефть далее на НПЗ подвергается вторичной более глубокой очистке до содержания солей менее 5 мг/л и воды менее 0,1 % масс.

Нестабильная нефть из промысловых резервуаров после нагрева в теплообменнике и пароподогревателе до температуры около 60°С подается на верхнюю тарелку первой стабилизационной колонны К-1. В К-1 поддерживается избыточное давление от 0,2 до 0,4 МПа с целью создания лучших условий для конденсации паров бензина водой или воздухом.

Температура низа К-1 поддерживается в пределах 130-150°С циркуляцией части стабильной нефти, нагретой в печи. Стабильная нефть, выводимая с низа К-1 после охлаждения в теплообменнике и холодильнике, поступает в резервуары и далее транспортируется на НПЗ. Легкие фракции нефти, выводимые с верха К-1, охлаждаются в конденсаторе-холодильнике и поступают в газосепаратор С-1, где сверху выводится сухой газ, состоящий из метана и этана, а снизу - сконденсированный бензин который после нагрева в теплообменнике направляется в колонну К-2 для стабилизации. Давление в К-2 поддерживается в пределах 1,3-1,5 МПа (то есть выше, чем в К-1, поскольку здесь требуется конденсировать не бензин, а жирный газ, состоящий в основном из пропана и части бутана). Температура низа К-2 регулируется в пределах 130— 160°С рециркуляцией части стабилизированного бензина через паровой кипятильник. Требуемая температура верха К-2 (40-50°С) обеспечивается подачей части сжиженного газа виде холодного орошения колонны. С верха К-2 выводится газ, тяжелая часть которого (пропан и бутан) конденсируется в конденсаторе-холодильнике и отделяется в газосепараторе С-2 от несконденсировавшейся сухой части. Конденсат - сжиженный газ - выводится с установки и транспортируется на ГПЗ. Стабильный бензин, выводимый с низа К-2, смешивается со стабилизированной нефтью и направляется на НПЗ

Дата добавления: 2015-08-11; просмотров: 7537;