Каталитическая изомеризация пентан-гексановой фракции бензинов

Целевым назначением процессов каталитической изомеризации и современной нефтепереработке является получение высокооктановых изокомпонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука.

Высокая эффективность процессов изомеризации заключается в том, что в качестве сырья используются низкооктановые компоненты нефти - фракции н.к. - 62°С и рафинаты каталитического риформинга, содержащие в основном я-пентаны и я-гексаны. Это сырье (а также фракции С5 и С6, получаемые с ГФУ) изомеризуется в среде водорода в присутствии бифункциональных катализаторов. Высокие детонационная стойкость (см. табл. 10.2) и испаряемость продуктов изомеризации углеводородов С5 и С6 обусловливают их исключительную ценность в качестве низкокипящих высокооктановых компонентов неэтилированных автобензинов.

Теоретические основы

Реакции изомеризации парафинов являются обратимыми, протекают без изменения объема, с небольшим экзотермическим эффектом (6-8 кДж/моль). Поэтому термодинамическое равновесие зависит только от температуры: низкие температуры благоприятствуют образованию более разветвленных изомеров и получению, следовательно, изомеризата с более высокими октановыми числами. При этом равновесное содержание изомеров при данной температуре повышается с увеличением числа атомов углерода в молекуле n-парафина.

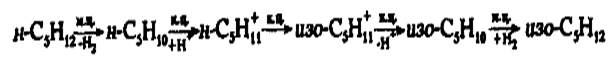

На бифункциональных катализаторах, обладающих дегидрогидрирующей и кислотной активностями, изомеризация протекает по следующей схеме:

Вначале происходит дегидрирование n- парафина на металлических центрах катализатора. Образовавшийся олефин на кислотном центре превращается в карбений-ион, который легко изомеризуется. Изомерные карбений-ионы, возвращая протон кислотному центру катализатора, превращаются в соответствующие олефины, которые затем гидрируются на металлических центрах катализаторов изомеризации.

Активные центры как металлические, так и кислотные в отсутствие водорода быстро отравляются в результате закоксовывания катализатора. Для подавления побочных реакций крекинга процесс проводится под повышенным давлением при циркуляции водород-содержащего газа.

В современных бифункциональных катали заторах изомеризации н-алканов в качестве металлического компонента используются платина и палладий, а в качестве носителя - фторированный или хлорированный оксид алюминия, а также алюмосиликаты или цеолиты, внесенные в матрицу оксида алюминия.

Наибольшее распространение в нефтепереработке получили низко- и высокотемпературные процессы изомеризации n-парафинов С4 - С6 на основе алюмоплатиновых катализаторов, промотированных хлором или фтором.

Основные параметры процесса

Температура. С повышением температуры скорость реакции изомеризации возрастает до ограничиваемого равновесием предела. Дальнейшее повышение температуры приводит лишь к усилению реакций гидрокрекинга с образованием легких газов. При этом возрастает расход водорода, а выход изомеров снижается.

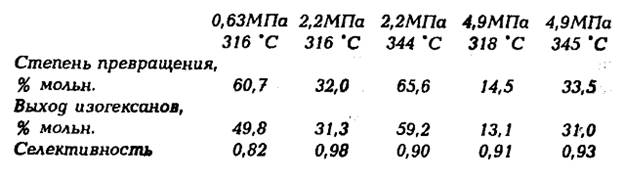

Давление. Хотя давление не оказывает влияние на равновесие реакции изомеризации n-парафинов, оно существенно влияет на кинетику целевых и побочных реакций процесса.

Как видно, повышение давления при прочих идентичных условиях снижает глубину, но повышает селективность изомеризации. Увеличение парциального давления водорода снижает скорость дезактивации катализатора в результате торможения коксообразования. Однако повышение давления свыше 4 МПа нецелесообразно, так как при этом коксообразование практически не меняется.

Установки изомеризации фракции н.к. - 62 °С

Поскольку степень превращения С5- и С6-алканов на высокотемпературном катализаторе типа ИП-66 составляет около 50 %, изомеризацию на промышленных установках осуществляют с ректификацией реакционной смеси и циркуляции непревращенного сырья. Исходное сырье изомеризации подвергают предварительной гидроочистке и осушке. Установка изомеризации состоит из двух блоков -ректификации и изомеризации. В блоке ректификации производится выделение изомеров из смеси исходного сырья и стабильного изомеризата. Реакторный блок состоит из двух параллельно работающих секций: в одной осуществляется изомеризация н-пентанов, а в другой - n-гексанов.

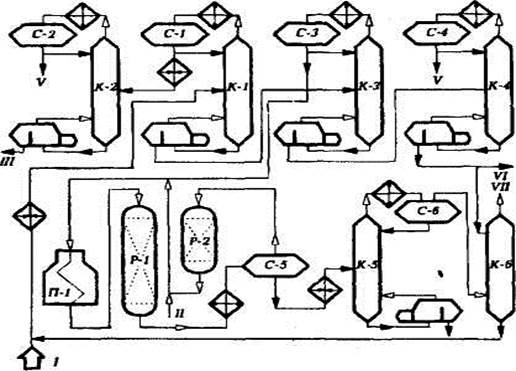

Принципиальная технологическая схема отечественной установки изомеризации бензиновой фракции ЛИ-150В приведена на рис.7

Рис.7. Принципиальная технологическая схема установки изомеризации пентанов и гексанов: I-сырье; II - ВСГ; III—изопентановая фракция; IV—бутановая фракция; V— изогексановая фракция; VI - гексановая фракция на изомеризацию; VII - жирный газ

Смесь исходного сырья, рециркулирующего стабильного изомеризата и тощего абсорбента поступает на разделение после подогрева в теплообменниках в колонну К-1

Из этой колонны сверху отбирается изопентановая фракция, подвергающаяся дальнейшей ректификации в бутановой колонне К-2, где происходит отделение целевого изопентана от бутанов. Нижний продукт колонны К-1 поступает в пентановую колонну К-3. Нижний продукт этой колонны направляется на фракционирование в изогексановую колонну К-4, с верха которой отбирается второй целевой продукт процесса - изогексан.

Отбираемая с верха К-3 пентановая фракция, содержащая около 91 % масс, n-пентана, смешивается с водородсодержащим газом и после нагрева в трубчатой печи П-1 до требуемой температуры поступает в реактор изомеризации со стационарным слоем катализатора Р-1.

Парогазовая смесь продуктов реакции охлаждается и конденсируется в теплообменниках и холодильниках и поступает в сепаратор С -5. Циркулирующий ВСГ из С -5 после осушки в адсорбере Р-2 компрессором подается на смешение с сырьем. Изомеризат после стабилизации в колонне К -5 направляется на ректификацию вместе с сырьем. Из газов стабилизации в абсорбере К-6 извлекается изопентан подачей части гексановой фракции, отбираемой из К-4. Балансовое количество гексановой фракции поступает в аналогичную секцию изомеризации (при низком содержании н. гексана в сырье его изомеризуют в смеси с н. пентаном).

Расход водорода в процессе невелик - всего 0,1-0,3 % масс, на сырье. В зависимости от углеводородного состава прямогонной фракции н.к. - 62°С октановое число изомеризата будет изменяться. Так, применительно к таковой фракции ромашкинской нефти, содержащей 27,5 % изопентана, 44,0 % /r-пентана и 26,2 % изогексанов, получается изомеризат с октановым числом (им) около 87.

Дата добавления: 2015-08-11; просмотров: 3842;