Производительности. Компрессоры большой мощности выполняют оппозитными

Компрессоры большой мощности выполняют оппозитными. Широко распространены Г- и П- образные горизонтальные компрессоры, которые выпускались ранее. К крупным П-образным компрессорам относится унифицированный горизонтальный шестиступенчатый компрессор 1Г-266/320. Он служит для сжатия азотоводородной смеси или окиси углеродной водородно-газовых смесей. Производительность компрессора 13280 м3/ч, конечное давление 32,0 МПа, число оборотов 125 в минуту. Приводом служит синхронный электродвигатель мощностью 4000 кВт. Ротор электродвигателя смонтирован на коренном валу компрессора и одновременно является моховиком. Компрессор двухрядный. В ряду низкого давления расположены цилиндры 1 и 11 ступеней двойного действия, в ряду высокого давления – цилиндры остальных четырех ступеней. Цилиндры 111 ступени двойного действия, а 1У, У и У1 одинарного, они выполнены в одном дифференциальном блоке. 1У ступень состоит из двух полостей: передней и задней.

Коренной вал имеет два кривошипа, смещенные один относительно другого на 90о. Вал закреплен в двух коренных подшипниках. Шатуны закрытого типа. Поршни 1 и 11 ступеней дисковые, подвешены на составных штоках, поршни остальных ступеней соединены в дифференциальный поршень скользящего типа. Поршень 1У ступени установлен на шарнирах. Крейцкопфы закрытые, с отъемными башмаками. Цилиндры первых трех ступеней чугунные, без втулок, с водяными рубашками. Цилиндры составного блока стальные, имеют чугунные втулки и съемные металлические кожухи для охлаждения. Уплотнение штоков осуществляется сальниками с металлической набивкой. Клапаны всех ступеней самодействующие, с кольцевыми пластинами. Регулирование производительности от100 до 70% осуществляется отжимом всасывающих клапанов на первой ступени. Компрессор имеет байпасные линии, соединяющие 1 ступень с 1, и111 ступенью, а также 1ступень с 1, У1 и 1У ступенями. Газ сжимается последовательно в шести ступенях до следующих давлений: в 1 ступени – 2 – 2,5 ат, во 11 – 9 – 10,5 ат, в 111 – 23 – 28 ат, в 1У – 55 – 70 ат, в У - 150 – 170 ат, в У1 – 320 ат. После каждой ступени сжатый газ охлаждается в холодильниках до температуры не выше 35оС. Холодильники первых трех ступеней кожухотрубные, остальные типа «труба в трубе». Перед холодильниками 1У, У и У1 ступеней установлены буферные емкости, а после холодильников - влагомаслоотделители инерционного типа. Из влагомаслоотделителя 111 ступени газ направляется на очистку и возвращается после очистки через сепаратор на всасывание 1У ступени. Из влагомаслоотделителя У1 ступени газ, сжатый до 320 ат, направляется в технологические установки получения аммиака и спиртов. Коммуникации, межступенчатая и концевая аппаратура размещаются в подвале.

Рис. 6.4. Схема компрессора 6М40-320/320

На предприятиях азотной промышленности успешно используются (рис.6.4) газовый шестиступенчатый горизонтальный оппозитные компрессор со встречным движением поршней 6М40-320/320, который служат для сжатия азото-водородной смеси в производстве аммиака и окисьуглеродоводородной смеси в производстве метанола, бутиловых и высших спиртов. Для привода компрессора используют синхронный электродвигатель мощностью 5000 кВт со скоростью вращения вала 300 об/мин.

Производительность компрессора 18600 м3/ч, конечное давление 32,0 МПа. Компрессор имеет шесть ступеней сжатия и восемь цилиндров: по два цилиндра в 1 и У1 ступенях и по одному в остальных. Диаметр цилиндров 1 ступени 1000, 11 – 720, 111 – 420, 1У – 380, У – 270 и У1 – 100 мм. Диаметр штоков для всех ступеней 130 мм, ход поршня 450 мм. Цилиндры 1, 11 и 111 ступеней двойного действия с односторонними штоками. Цилиндры остальных ступеней одинарного действия.

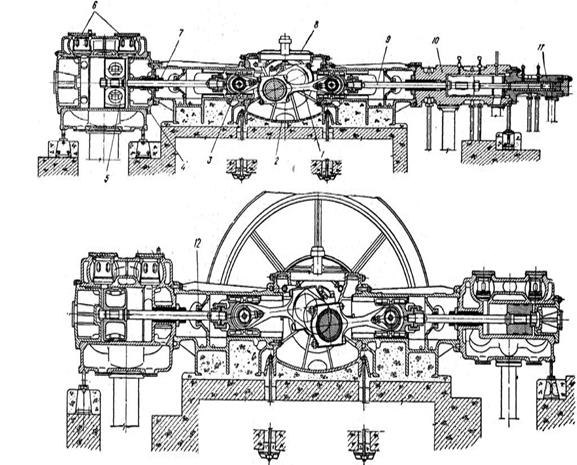

На рис. 6.5показаны продольные разрезы по ступеням компрессора. Станина компрессора сборная, состоит из картера и шести направляющих. Картер 2 представляет собой чугунную отливку прямоугольной формы коробчатого сечения. Жесткость открытой верхней части картера обеспечена стяжными шпильками и П-образными распорами. Верхняя часть картера закрывается литыми крышками 8. Торцовая стенка картера со стороны электродвигателя закрыта чугунной крышкой. В ней имеется маслоуловитель, препятствующий проникновению масла по валу в электродвигатель. Второй торец картера закрыт крышкой, в который смонтирован реверсивный валоповоротный механизм с приводом от отдельного электродвигателя. Внутри картера размещены два коллектора для подвода смазки к коренным подшипникам.

Рис. 6.5. Продольные разрезы компрессора 6М40-320/320:

1 – шатун; 2 – картер; 3 – направляющая крейцкопфа; 4 – крышка цилиндра; 5 – поршни; 6 – клапаны; 7 – сальники; 8 – крышка картера; 9 – шток; 10, 11 цилиндры; 12 – маслосниматель.

Коренные подшипники снабжены вкладышами, залитыми баббитом. Вкладыши выполнены из двух половин. В разъеме установлены прокладки для регулирования зазора в подшипниках.

Направляющие имеют параллели для крейцкопфа 3 и снабжены двумя фланцами для соединения с картером и цилиндром. Крейцкопфная часть направляющей выполнена с боковыми окнами для монтажа крейцкопфа и отделена от фонаря съемной перегородкой, в которой установлен маслосниматель 12. Смазка к параллелям подводится через каналы сверху и снизу. Отработанное масло по трубе самотеком поступает в картер и оттуда в маслобак системы циркуляционной смазки.

Цилиндры 1, 11 и 111 ступеней литые чугунные с водяными рубашками для охлаждения. Цилиндры 1У ступени 10, У и У1 ступеней 11 кованые с запресовнными чугунными втулками.

Сальники 7 штоков расположены в передних крышках 4 цилиндров. Сальники цилиндров первых трех ступеней имеют плоские чугунные уплотняющие элементы, 1У и У ступеней – конические баббитовые уплотнительные кольца.

Газ, просочившийся через сальники, собирается в коллекторе и отводится через маслоотделитель на всасывание 1 ступени. Компрессор имеет систему промывки сальников, которая обеспечивает дополнительную герметизацию сальников и эффективное охлаждение штоков. В систему промывки входят: насосный агрегат, состоящий из шестеренчатого насоса производительностью 50 л/мин с приводом от индивидуального электродвигателя; герметичный маслосборник емкостью 0,5 м3, снабженный змеевиком для подогрева масла, масляным фильтром и указателем уровня масла; холодильник, предназначенный для охлаждения промывочного масла. Для отвода газа, уносимого маслом, маслосборник соединен трубой с атмосферой.

Клапаны 6 1, 11 и 11 ступеней прямоточные или дисковые, многопроходные; клапаны 1У, У, У1 ступеней кольцевые, пластинчатые.

Поршни компрессора дисковые скользящие, с баббитовой заливкой опорной части. Для уменьшения силы трения поршни 1 ступени 5 выполнены сварными из стали. Поршни 11 и 111 ступеней чугунные; поршни 1У, У и У1 ступеней стальные составные.

Штоки всех ступеней изготовлены из легированной стали 38Х10А с азотированной поверхностью.

Коленчатый вал семиопорный, диаметр коренных и шатунных шеек 360 мм. Шатунные шейки двух противолежащих рядов расположены под углом 180о, а каждая пара колен относительно друг друга развернута на 120о. Для подвода смазки к шатунным подшипникам в теле коленчатого вала имеются соответствующие каналы.

С валом электродвигателя коленчатый вал соединяется жестко при помощи фланцевого соединения. На противоположном конце жестко крепится зубчатое колесо, находящееся в зацеплении с зубчатым колесом валоповоротного механизма.

Шатуны 1 стальные, кованные с разъемной кривошипной и неразъемной крейцкопфной головками, со стальными вкладышами, залитыми баббитом. Регулировка зазоров в подшипниках шатуна производится числом и толщиной прокладок. Смазка к кривошипному подшипнику шатуна подводится по каналам в коленчатом вале, к подшипнику крейцкопфной головки – по каналам в параллелях направляющей и крейцкопфа. Крейцкопфы стальные, литые, открытые, вильчатой формы, снабжены чугунными башмаками, залитыми баббитом. Регулировка зазоров между башмаками и параллелями направляющей осуществляется набором прокладок между корпусом и башмаками. Смазка к пальцу крейцкопфа подводится от параллелей направляющей через соответствующие каналы в корпусе крейцкопфа, башмаках и пальце крейцкопфа. Крепление корпуса крейцкопфа со штоком муфтовое.

Регулирование производительности компрессора в пределах 30% производится путем присоединения дополнительных объемов к рабочим полостям 1 и 11 ступеней. Роль дополнительных объемов играют внутренние полости задних крышек цилиндров, которые сообщаются с рабочими полостями цилиндров при помощи перепускных клапанов. Управление клапанами ручное при помощи винтовых приводов. На каждой крышке имеется по два регулирующих устройства. Более глубокое снижение производительности до 70% и ниже производится перепуском сжатого газа по байпасной линии с нагнетания У1 на всасывание 1 ступени и с нагнетания 1 ступени на всасывание 1 ступени.

Циркуляционная смазка обеспечивает: коренные подшипники, шатунные подшипники, параллели направляющих и крейцкопфные подшипники шатунов. Смазка осуществляется под давлением 3,5 5 ат, создаваемым винтовым насосом с приводом от индивидуального электродвигателя. Маслосборник снабжен сетками для предварительной грубой фильтрации масла. Достаточно большая емкость маслосборника (3 м3) обеспечивает отстаивание масла от механических примесей. Слив отработанного масла из маслобака производится при помощи насоса. Для подогрева масла маслосборник имеет змеевик и соответствующую арматуру. Для поддержания давления масла в трубопроводе служит перепускной клапан пружинного типа. При повышении давления часть масла перепускается обратно в маслосборник.

Масляный фильтр грубой очистки двухсекционный, сблокирован с трехходовым краном, посредством которого секции фильтра включаются в работу попеременно. Фильтр тонкой очистки масла служит для окончательной очистки масла от механических примесей. Холодильник для масла трубчатого типа с водяным охлаждением. Смазка цилиндров и сальников осуществляется масляными насосами. Каждый насосный агрегат обслуживает только один смазочный пункт компрессора. Привод маслонасосов осуществляется от индивидуального электродвигателя через редуктор. У каждого пункта подвода смазки к компрессору установлены обратные клапаны с контрольным краником, предназначенным для проверки подачи масла.

Система охлаждения компрессора обеспечивает охлаждение цилиндров, их крышек, межступенчатых холодильников, масляных холодильников системы циркуляционной смазки и промывки сальников, холодильников уравнительных полостей и воздухоохладителей электродвигателя. Охлаждающая вода поступает в распределительный коллектор из общезаводской системы. На каждом ответвлении имеется запорная арматура для регулирования расхода воды. Сливная воронка предназначена для контроля за сливом и температурой воды от охлаждаемого узла. Слив воды контролируется визуально, а температура - ртутными термометрами. Контроль давления воды в водопроводе осуществляется по приборам, установленным на щите компрессора. Для спуска воды имеются краны, расположенные в наиболее низких местах водопровода.

Компрессор имеет систему автоматизации, которая выполняет следующие функции:

- контроль параметров работы по приборам, установленным на щите компрессора в компрессорном зале, и по месту измерения;

- запись основных параметров на диспетчерском щите компрессора;

- световую и звуковую сигнализацию об отклонениях основных параметров от нормальных значений;

- защитные блокировки, не допускающие пуск и обеспечивающие остановку электродвигателя компрессора в случаях нарушения пускового и рабочего режимов;

- дистанционное управление запорной арматурой газопровода и водопровода больших сечений с местного щита компрессора.

Предусмотрена также система дистанционного программного пуска и остановки компрессора.

Дата добавления: 2015-07-10; просмотров: 2826;