РОТАЦИОННЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ПОКОВОК

В основе этих способов лежит процесс ротационного обжатия при вращении инструмента или заготовки. При обкатывании инструментом заготовки очаг деформации имеет локальный характер и постоянно перемещается по заготовке, вследствие чего сила, действующая на инструмент, меньше, чем при штамповке. Это позволяет изготовлять поковки большей массы (например, заготовки вагонных осей) с высокой точностью, так как упругие деформации при меньших силах меньше.

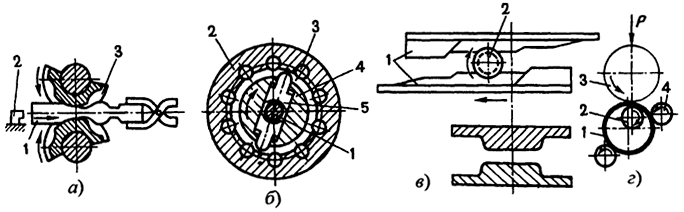

Штамповка на ковочных вальцахнапоминает продольную прокатку в одной рабочей клети, на двух валках которой закрепляют секторные штампы, имеющие соответствующие ручьи (рис. 3.39, а).

Нагретую заготовку 1 подают до упора 2 в тот момент, когда секторные штампы 3 расходятся. При повороте валков происходят захват заготовки и обжатие ее по форме полости; одновременно с обжатием заготовка выталкивается в сторону подачи.

На вальцах изготовляют поковки сравнительно несложной конфигурации, типа звеньев цепей, рычагов, гаечных ключей и т.п. Кроме того, на вальцах фасонируют заготовки для последующей штамповки, чаще всего на горячештамповочных кривошипных прессах. Профилируют и штампуют в одном или нескольких ручьях. Исходное сечение заготовки принимают равным максимальному сечению поковки, так как при вальцовке происходит главным образом протяжка.

Штамповка на ротационно-ковочных машинахподобна операции протяжки и заключается в местном обжатии заготовки цо ее периметру. Заготовку 1 (рис. 3.39, б) в виде прутка или трубы помещают в отверстие между бойками 5 машины, находящимися в шпинделе 4.

Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 3, помещенные в обойме 2, толкают бойки 5, которые наносят удары по заготовке. В исходное положение бойки возвращаются под действием центробежных сил. В машинах этого типа получают поковки, имеющие форму тел вращения. Существуют машины, у которых вместо шпинделя с бойками вращается обойма с роликами; в этом случае для возвратного движения ползунов служат пружины. В таких машинах получают поковки квадратного, прямоугольного и других сечений.

Типовыми поковками, изготовляемыми радиальным обжатием, являются различного рода ступенчатые цилиндрические или конические валики, трубы с оттянутыми на конус концами и т.п.

Поперечно-клиновой прокаткой(рис. 3.39, в) получают заготовки валов и осей (см. рис. 3.19, 3а) с резкими ступенчатыми переходами диаметром от 12 до 130 мм. Деформирование может осуществляться инструментом в виде двух валков, валка и сегмента или двух плоских плит. Плоскоклиновой инструмент наиболее прост в изготовлении и обеспечивает получение валов сложной конфигурации с высокой точностью: допуски на диаметральные размеры 0,2 ... 0,4 мм, на линейные 0,3 ... 0,5 мм. Заготовка 2 в виде круглого прокатанного прутка после нагрева автоматически перемещается в рабочую зону клиньев 1 в их исходном положении. Клиновой инструмент, закрепленный в подвижной салазке стана, совершает прямолинейное движение, и заготовка прокатывается между двумя клиновыми плитами (см. рис. 3.39, в).

Рис. 3.39. Схемы действия ковочных вальцов (а), ротационно-ковочной машины (б), станов поперечно-клиновой прокатки (в) и раскатки (г)

Рис. 3.39. Схемы действия ковочных вальцов (а), ротационно-ковочной машины (б), станов поперечно-клиновой прокатки (в) и раскатки (г)

Раскатка кольцевых заготовок на раскатных станахполучила особенно большое распространение при производстве колец подшипников. Схема процесса показана на рис. 3.39, г. Заготовка 1 представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки. Заготовки под раскатку получают штамповкой на горизонтально-ковочных машинах или на молотах. При подведении к заготовке 1, надетой на валок 2, быстровращающегося валка 3 заготовка и валок 2 начинают вращаться. При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счет уменьшения толщины и происходит ее контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

Раскаткой получают поковки колец с поперечными сечениями различной формы (зависящими от профиля валков) наружным диаметром 70 ... 700 мм и шириной 20 ... 180 мм (см. рис. 3.19, 1,б).

Горячая накатка зубчатых колеснаходит применение, в частности, в автомобильной и тракторной промышленности. Сущность процесса заключается в обкатке нагретой штучной или прутковой заготовки в зубчатых валках.

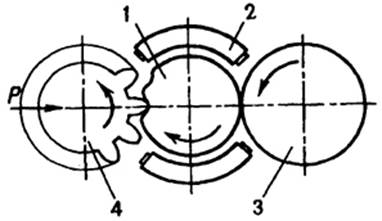

Принципиальная схема одного из способов горячей накатки показана на рис. 3.40. Поверхностный слой цилиндрической заготовки 1 нагревается током повышенной частоты с помощью индуктора 2. Зубчатый валок получает принудительное вращение и радиальное перемещение под действием силы со стороны гидравлического цилиндра. Благодаря радиальной силе зубчатый валок 4, постепенно вдавливаясь в заготовку 1, формует на ней зубья. Ролик 3, свободно вращаясь на валу, обкатывает зубья по наружной поверхности. После прокатки прутковой заготовки ее разрезают на отдельные шестерни. Процесс осуществляют на автоматических и полуавтоматических установках, например на полуавтомате горячего накатывания зубьев конических колес диаметром 175 ... 350 мм и модулем до 10 мм.

Рис. 3.40. Схема горячей накатки зубьев зубчатого колеса

Изготовление зубчатых колес методом горячего накатывания повышает износостойкость и усталостную прочность зубьев на 20 ... 30 %. Это объясняется, в частности, благоприятной макроструктурой, при которой волокна обтекают контуры зубьев. Расход металла на 18 ... 40 % меньше, чем при получении зубьев на зубонарезных станках, а производительность накатки в несколько раз выше производительности чернового зубофрезерования.

Дата добавления: 2015-08-04; просмотров: 2437;