ЖИДКАЯ ШТАМПОВКА

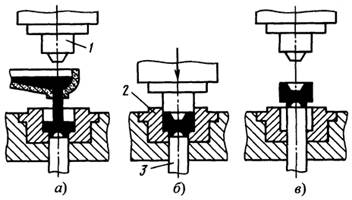

Жидкой штамповкой называют технологический процесс получения заготовок деталей, при котором кристаллизация жидкого металла, залитого в полость инструмента, происходит под высоким давлением. Это обеспечивает повышение коэффициента теплоотдачи и, следовательно, скорости охлаждения, поэтому структура металла получается более мелкозернистой, чем в отливках. Кристаллизация под давлением и деформирование предотвращают образование усадочных раковин и газовой пористости (так как растворимость водорода растет с повышением давления). В соответствии с этим получают повышенные механические свойства поковок. Наличие высоких давлений улучшает заполнение полостей штампов и качество поверхности. Используют разные схемы технологического процесса штамповки. По основной схеме металл заливают в полость штампа 2 (рис. 3.45, а), соответствующую форме поковки, сжимают пуансоном 1 и производят, таким образом, кристаллизацию под давлением (рис. 3.45, б). Вторая схема предусматривает частичное затвердевание металла под давлением в полости, отличной от окончательной формы поковки; затем следует деформация в полужидком состоянии до получения окончательных размеров поковки. В третьем случае после полной кристаллизации давлением следует деформация в твердом состоянии для получения окончательных размеров поковки. Эту схему надо отличать от встречающегося на производстве процесса горячей штамповки заготовки - отливки, кристаллизация которой происходила не под высоким давлением.

Рис. 3.45. Стадии процесса жидкой штамповки

Выплавка и дозированная заливка металлав полость штампа - первая стадия технологического процесса при всех схемах технологического процесса жидкой штамповки.

Выплавку металла могут производить или в объеме, необходимом для получения одной поковки, или в плавильном агрегате большего объема (чем необходимо для штамповки одной поковки) с последующей дозировкой при заливке металла в штамп. Каждый из этих способов имеет свои преимущества и недостатки: в первом случае металл находится в расплавленном состоянии короткое время, что обеспечивает сохранение его химического состава, а плавильно-разливочные устройства с индукционным нагревом можно устанавливать на прессе непосредственно. В другом случае трудно поддерживать химический состав металла при длительной выдержке при температурах, выше температуры плавления; технически сложно дозировать жидкий металл на порции заданной массы. Однако необходимость плавления при первом способе каждой порции шихты с высокой скоростью (время расплавления 4 ... 10 мин) для поддержания рабочего такта пресса требует индукционных нагревателей высокой мощности и большого расхода электроэнергии.

Для сталей считают предпочтительной выплывку в плавильно-разливных устройствах; для цветных металлов плавление и поддержание температуры расплавленного металла можно осуществлять в печах с большей емкостью.

При заливке очень важно поддерживать оптимальную температуру металла, достаточную для обеспечения его жидкотекучести и заполнения полости штампа и, с другой стороны, исключающую перегрев металла. Последний повышает термические нагрузки на инструмент и ухудшает структуру металла поковки. Необходимо исключить при заливке попадание шлаковых включений в расплавленный металл. Скорость заливки металла в штамп не должна быть излишне высокой, чтобы не разрушать рабочую поверхность штампа и исключить сварку заготовки со штампом. Для этого же используют защитное покрытие полости штампа на основе извести, графита, каолина и др.

Штамповку жидкого металлавыполняют на специализированных гидравлических и фрикционных прессах. Специализация прессов обусловлена необходимостью большой скорости холостого хода; регулируемым, плавным нажимом на пуансон без резких скачков его перемещения; необходимостью наличия выталкивателей и возможности монтажа плавильно-заливочных устройств. При установке штампа на пресс должна обеспечиваться тепловая изоляция между ними.

Штампы для жидкой штамповки в большинстве случаев состоят из трех формообразующих частей: вкладыша 2 (рис. 3.45), выталкивателя 3 (образующих матрицу) и пуансона 1, устанавливаемого на подвижном ползуне пресса. Большое значение имеет правильный зазор между пуансоном и матрицей, поскольку при большом зазоре возможно заклинивание, а при малом - приварка пуансона к вкладышу - матрице или задиры на контактирующих поверхностях. Материал штампов - чаще легированные молибденом стали; для цветных металлов рекомендуют углеродистые стали с максимальным содержанием углерода около 0,5 %.

Процесс штамповки - кристаллизация и последующая деформация металла в штампе - определяет качество полученной поковки. При этом важный параметр процесса - время от конца заливки матрицы жидким металлом до начала кристаллизации под необходимым минимальным давлением, а решающее условие получения качественной поковки - это время должно быть больше (или равно) времени подхода пуансона от верхнего исходного положения до закрытия штампа и времени, затрачиваемого на развитие минимально необходимого давления в полости штампа. Кристаллизация под таким давлением - определяющий фактор для формирования мелкозернистой, плотной структуры металла и повышения его механических свойств. Величину давления рекомендуют применять в диапазоне 100 ... 500 МПа, а время выдержки под давлением зависит от сложности и размеров поковки и составляет 2 ... 10 с.

Область применения жидкой штамповкиопределяют прежде всего преимущества этого процесса перед литейной технологией и традиционными процессами горячей объемной штамповки. По сравнению с отливками поковки, изготовленные методом жидкой штамповки, обладают более высокими механическими и эксплуатационными характеристиками; более высокой точностью размеров, меньшим расходом металла (нет прибылей, литниковых систем и т.д.). В отличие от поковок, полученных традиционными способами горячей объемной штамповки, жидкой штамповкой изготовляют поковки как с толстыми, так и с тонкими стенками; без перемычек в отверстиях; с меньшим числом переходов; с меньшими затратами на механическую обработку и другими материально-энергетическими затратами.

Вместе с тем процесс жидкой штамповки требует больших затрат на инструмент, усугубляющихся его недостаточной стойкостью, особенно при штамповке стали. Так, число поковок, отштампованных на одном штампе из стали, составляет несколько сотен, а поковок из цветных металлов - несколько десятков тысяч.

Жидкой штамповкой производят для нужд машиностроения и приборостроения большое число разных по сложности поковок массой ориентировочно до 10 кг.

Дата добавления: 2015-08-04; просмотров: 8472;