Производство пироксилиновых порохов периодическим методом

2.4.1.1 Обезвоживание пироксилина этиловым спиртом

Пироксилин обезвоживается с целью снижения содержания влаги от 28–32 до 2–4 %. Большое количество влаги в пироксилине препятствует его пластификации. Метод основан на вытеснении из пироксилина воды этиловым спиртом. Этот метод был предложен выдающимся русским ученым Д.И. Менделеевым. В процессе обезвоживания пироксилин пропитывается спиртом до 25–28 %, происходит набухание волокон, низкоазотные фракции нитратов целлюлозы и нестойкие примеси растворяются в спирте, вымываются, химическая стойкость пирок-силина повышается.

На процесс обезвоживания пироксилина оказывают влияние следующие факторы:

1. С повышением содержания азота в пироксилине обезвоживание протекает более глубоко и с большей скоростью. Присутствие в пироксилине низкоазотных фракций, растворимых в спирте, приводит к образованию высоковязких растворов, что затрудняет диффузию спирта через массу пироксилина.

2. Наличие в пироксилине примесей затрудняет процесс обезвоживания, так как примеси набухают в спирте, закрывая поры. Следовательно, пироксилин из хлопковой целлюлозы будет обезвоживаться легче, чем из древесной целлюлозы.

3. Спирт высокой крепости может вызвать интенсивное растворение поверхностного слоя пироксилина с образованием высоковязкой пленки. Поэтому процесс обезвоживания пироксилина начинают с применения этилового спирта более низкой концентрации (70–80 объем-ных долей).

4. С повышением температуры спирта обезвоживание ускоряется, так как снижается его вязкость. Оптимальная температура обезвоживания 30-40 °С.

Таблица 2 − Рецептуры и свойства составов цветных огней на основе пироксилина

| Наименование компонентов и параметров излучения | Содержание компонентов, %, и значения параметров излучения для состава огня | ||||||

| красного | зеленого | белого | желтого | оранжевого | голубого | фиолетового | |

| Пироксилин ДФА | 42,0–69,0 | 42,0–60,0 | 50,0–65,0 | 41,0–57,0 | 50,0–61,0 | 54,0–50,0 | 35,0–50,0 |

| Цветопламенная добавка | 15,0–25,0 | 15,0–25,0 | 15,0–40,0 | 28,0–39,0 | 20,0–35,0 | 25,0–45,0 | 45,0–55,0 |

| Металлическое горючее | 10,0–20,0 | 10,0–20,0 | 10,0–20,0 | 15,0–20,0 | 10,0–15,0 | 5,0–15,0 | 5,0–10,0 |

| Усилитель цвета пламени | 6,0–12,0 | 6,0–12,0 | - | - | - | 6,0–10,0 | - |

| Удельная светосумма, кд.с/г | 2940–3010 | 2940–2990 | 2460–2580 | 3650–3710 | 1410–1600 | 100–120 | 680–900 |

| Р, % | 92–93 | 72–74 | 42–45 | 90–91 | 92–93 | 60–62 | 68–71 |

| l, нм | 610–613 | 532–535 | 565–567 | 584–585 | 601–606 | 468–474 | 498–502 |

Пироксилин обезвоживается в вертикальных центрифугах периодического действия с верхней выгрузкой, имеющих две перфорированные обечайки. Пироксилин в мешках по 10 кг каждый загружается в пространство между обечайками, промачивается отработанным спиртом и тщательно уплотняется. Затем на различных режимах вращения (медленном и быстром) в центрифугу подается спирт-ректификат, подогретый до 35 °С.

Отработанный спирт отводится через отверстие в донной части центрифуги. Общая масса загружаемого пироксилина составляет 60–70 кг (на сухую массу), продолжительность обезвоживания 1–2 ч. Качество обезвоживания контролируется по крепости отработанного спирта и по содержанию влаги и спирта в пироксилине.

2.4.1.2 Смешение компонентов и пластификация пороховой

массы

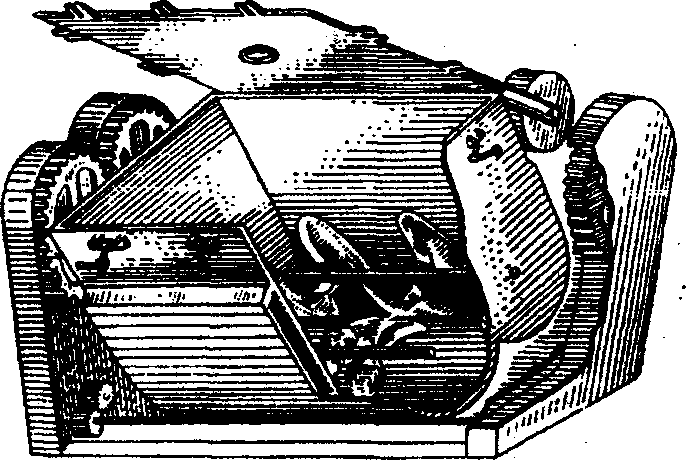

Назначение данной стадии – приготовление однородной и пластичной пороховой массы, из которой в последующем будут формоваться пороховые шнуры. На эту стадию поступает пироксилин, содержащий до 4 % воды и 32 % спирта. Стабилизатор химической стой-кости – дифениламин, подается на эту стадию в виде раствора в этиловом эфире. Смешение осуществляется в лопастных смесителях с ру-башками для охлаждения и двумя Z-образными мешалками, вращающимися в противоположных направлениях (рисунок 21), или в перовых мешателях, валы которых имеют вращательное и возвратно-поступательное движение.

Рисунок 21 - Смеситель

Через 1–2 мин направление вращения мешалок периодически изменяется. Загрузка смесителя пороховой массой составляет 90–120 кг. Смешение осуществляется в следующей последовательности: в смеситель загружается половина всей массы пироксилина, брак и заливается половина всего растворителя. После перемешивания в течение 5 мин мешалки останавливают и загружают вторую половину пироксилина и растворителя, а также эфир с растворенным дифениламином. После перемешивания в течение 30 мин отбирается проба на анализ качества пластификации. При положительных результатах пороховая масса выгружается в герметичные бидоны по 30 кг.

Необходимые количества спирта и эфира для подачи в смеситель определяются на основе уравнений материального баланса, исходя из следующих условий:

1. Соотношение между спиртом и эфиром составляет от 1:1 до 1:1,5; чаще всего используется соотношение 1:1,1.

2. На 100 массовых частей сухого пироксилина берется следующее количество растворителя: при изготовлении орудийных порохов из смесевого пироксилина СА – 85-100 массовых частей; при изготовлении винтовочных порохов из смесевого пироксилина ВА – 90–110 массовых частей.

3. Возвратный брак, поступающий в смеситель, при малом содержании в нем растворителя, подвергается предварительной размочке.

2.4.1.3 Формование пороховых шнуров, их предварительное

провяливание и резка на элементы

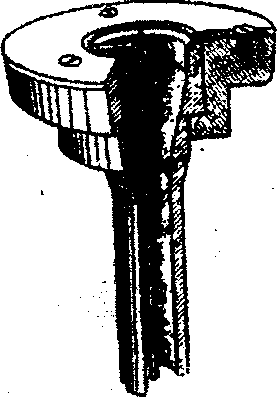

Формование пороховых шнуров осуществляется путем продавливания пластичной пороховой массы через формующие устройства - матрицы (рисунок 22).

Рисунок 22 – Матрица

Размер матриц выбирается с учетом 30%-ной усадки пороховых элементов по диаметру, происходящей после удаления растворителя.

В процессе формования происходит уплотнение пороховых элементов, придание им требуемой формы и размеров, а также частичная ориентация макромолекул вдоль направления движения пороховой массы по каналу матрицы. Вследствие ориентации макромолекул возникает анизотропия свойств порохов.

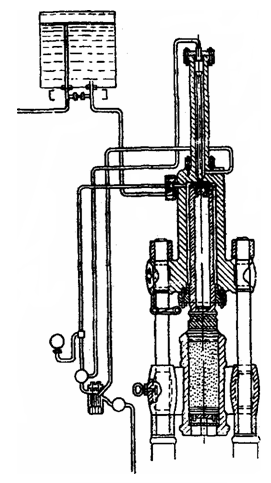

Прессование осуществляется на гидравлических прессах (рису-нок 23), имеющих две вращающиеся изложницы, главный и вспомогательный гидравлические цилиндры с поршнями, установленные на двух массивных колоннах.

Рисунок 23 – Гидравлический пресс

Вспомогательный гидравлический цилиндр служит для подпрессовки пороховой массы под небольшим давлением (1,0–1,5 МПа). Главный гидравлический цилиндр служит для выпрессовывания пороховой массы. Прессование осуществляется в следующей последовательности. Сначала в изложницу вставляется обойма с матрицами, направляющими и фильтрующими дисками. Поверх дисков устанав-ливаются две стальные сетки для задержания инородных включений. Затем в изложницу загружается 30 кг пороховой массы в пять приемов с подпрессовкой давлением около 1,0 МПа. Подпрессовки необходимы для удаления воздуха из пороховой массы, который при сжатии разогревается и может инициировать ее воспламенение. После загрузки пороховой массы в изложницу вставляется пороховая «лепешка», оставшаяся от предыдущего прессования, и медное разрезное обтюрирую-щее кольцо. Подготовленная изложница поворачивается вокруг колонны на 180°, устанавливается соосно с поршнем главной цилиндрической системы и фиксируется с помощью защелки.

Включается главный гидравлический цилиндр, и начинается выпрессовывание пороховых шнуров (пороховых нитей). Пороховые шнуры на выходе из пресса сворачиваются в бухты или подаются на барабаны. Толстосводные шнуры для трубчатого пороха накалываются на рамы. Пороховые нити для винтовочных порохов и тонкосводных орудийных порохов разрываются на отрезки длиной около 3 м и развешиваются на деревянных стержнях. При прессовании пороховых шнуров возможны следующие виды брака:

- шнуры с неправильными (смещенными) каналами (образуются в том случае, если иголки в матрице погнуты или установлены неправильно);

- расширенные каналы (образуются при высокой скорости прессования);

- узкие каналы (образуются при медленном прессовании «жирной» массы, содержащей избыток растворителя);

- шнуры с шероховатой поверхностью (образуются при высокой скорости прессования);

- шнуры с плохой пластификацией на наружной поверхности и в изломе имеют белые рыхлые включения непластифицированного пироксилина. Этот наиболее часто встречающийся вид брака возникает при плохом обезвоживании пироксилина, при недостатке растворителя, неправильном выборе соотношения между спиртом и эфиром, при повышенной температуре или недостаточном времени смешения.

Предварительное провяливание пороховых шнуров осуществляется после их формования с целью удаления части растворителя и придания им определенной механической прочности. После выхода из пресса пороховые шнуры содержат около 50 % растворителя, являются мягкими и при резке могут легко деформироваться. После предварительного провяливания шнуров в естественных условиях содержание в них растворителя уменьшается до 40–35 %.

Резка пороховых шнуров на элементы осуществляется с учетом 10%-ной усадки по длине в результате удаления растворителя. Длина трубчатых порохов определяется в зависимости от длины зарядной каморы или длины цилиндрической части гильзы. Для крупных калибров орудий длина пороховых трубок принимается равной половине или четверти длины зарядной каморы. Для зерненых и пластинчатых порохов длина пороховых элементов определяется в зависимости от толщины горящего свода 2e1:

- зерно с одним каналом – (7–8) 2e1;

- зерно с семью каналами – (10–12) 2e1;

- пористые пороха без канала – (2–3) 2e1;

- ширина пластины – (10–20) 2e1.

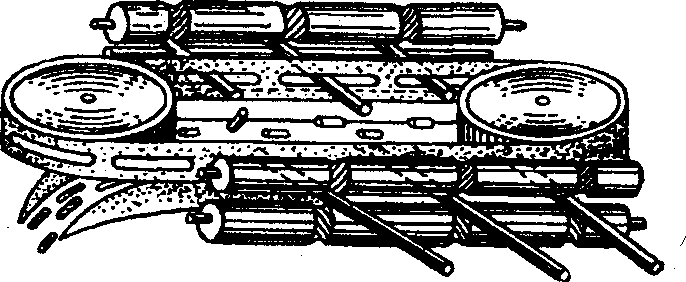

Резка пороховых шнуров осуществляется на резательных станках (рисунок 24) с помощью специальных ножей. Скорость подачи шнуров и частота перемещения ножей регулируются в зависимости от требуемой длины пороховых элементов.

Рисунок 24 – Резательный станок

Для резки шнуров могут применяться также резательные станки Разумеева и гильотинный станок Сан-Галли.

При резке возможны следующие виды брака пороховых элементов: заусенцы или зерна с острыми выступающими краями, короткие или длинные зерна, зерна с трещинами и косыми срезами, зерна с заплывшими каналами.

2.4.1.4 Удаление спиртоэфирного растворителя

Операция удаления растворителя в производстве пироксилиновых порохов является одной из наиболее ответственной и самой продолжительной.

Это сложный физико-химический процесс, скорость и характер протекания которого зависит как от внешних факторов (среды и параметров процесса), так и от внутренних (сырья и структуры пороха).

Выпрессованные пороховые шнуры имеют значительное количество растворителя, который необходимо удалить до требуемых норм содержания. На этой фазе производства формируются основные физико-химические параметры порохов, определяющих их эксплуатационные качества: содержание удаляемых (вода), неудаляемых (спиртоэфирный растворитель), геометрические размеры элементов, плот-ность, удельная поверхность. Удаление растворителя идет поэтапно и разбивается на три самостоятельные фазы: провяливание, вымачивание (вымочка), сушка с последующим увлажнением пороха.

Провяливание пороха осуществляется с целью плавного удаления спиртоэфирного растворителя из пороха до содержания не более 15 %.

При медленном удалении растворителя происходит усадка пороха, при этом повышаются его плотность и прочность. Если удаление растворителя происходит слишком быстро, то релаксация макромолекул не успевает протекать и порох сохраняет структуру, характерную для набухших нитратов целлюлозы. При этом происходит недостаточная усадка и в порохе «фиксируется» пористая структура. Такой порох будет иметь большую скорость горения, меньшую плотность. Кроме этого, быстрое удаление спиртоэфирного растворителя из пороха может привести к образованию на поверхности зерен твердой пленки – «корочки», препятствующей дальнейшему удалению растворителя.

Провяливание осуществляется в провялочных шкафах с искусственной циркуляцией воздуха при температуре (30±2) °С и относительной влажности воздуха 60–65 %. Провялочный шкаф имеет 5–10 секций, каждая секция работает самостоятельно. Внутри секции располо-жены полки с решетками, на которые укладываются зерненые пороха в мешках по 11–15 кг на сухую массу. Трубчатые пороха провяливаются на рамах. Воздух после прохождения через массу пороха поступает в холодильник, где большая часть растворителя конденсируется, после чего воздух пропускается через калорифер и снова поступает в шкаф.

Время провяливания составляет от 10 до 50 ч. После провяливания формируются малые партии, и производятся разымка и сортировка пороха. Брак по внешнему виду удаляется путем переборки пороха. Брак по размерам зерненых порохов удаляется путем проведения разымки на наклонных разымочных аппаратах и цилиндрических разымочных аппаратах – аппаратах Моро. Пороха марок 7/7 и крупнее разымке не подвергаются.

Наклонный разымочный аппарат состоит из трех сит: на первом сите задерживаются длинные зерна, на втором - нормальные по размерам зерна, а мелочь проходит на третье сито. Пороховая пыль собирается на глухом дне разымочного аппарата. Для ускорения разымки ситам придается возвратно-поступательное движение с помощью криво-шипно-шатунного механизма.

Трубчатые пороха с браком по размерам и внешнему виду отделяются при ручной переборке.

Вымочка пороха в воде проводится с целью удаления летучего растворителя до норм, установленных техническими условиями для конкретной марки пороха. Вымочку производят в бетонных бассейнах длиной 4,5 м, шириной 2,65 м, глубиной 1,8 м. Бассейн имеет ложное дно, под которым проходят трубы с отверстиями для подачи пара с целью подогрева воды. Повышение температуры воды ускоряет процесс вымочки, но при этом возрастают потери стабилизатора химической стойкости дифениламина. На вымочку поступает малая партия пороха: зерненый в мешках по 25-30 кг, трубчатый - в пучках. В ходе вымочки производится смена воды. Время вымочки составляет от 10 до 200 ч. Специальные пороха, содержащие водорастворимые добавки, вымочке не подвергаются (кроме пористых порохов).

Процесс вымочки контролируется путем измерения температуры и крепости водного раствора спирта. В конце вымочки определяется содержание в порохе неудаляемых летучих веществ. При удовлетворительных результатах анализа из бассейна удаляется вода, порох выгружается и транспортируется на сушку.

Сушка и увлажнение пороха. После вымочки влажность пороха составляет 20–25 %. По техническим условиям содержание удаляемых летучих веществ (влаги) должно находиться в пределах 1,0–1,8 %. Прямой сушкой достигнуть требуемого содержания влаги трудно, поэтому порох сначала пересушивают, а затем увлажняют до требуемых норм.

Процесс сушки основан на пропускании через слой влажного пороха сухого воздуха с температурой 55–75 °С. Наряду с удалением из пороха влаги, в процессе сушки происходит незначительное снижение количества спиртоэфирного растворителя. Скорость процесса сушки зависит от структуры, формы и размеров пороховых элементов, от содержания влаги перед сушкой, от объема, температуры и влажности подаваемого на сушку воздуха.

Сушку пироксилиновых порохов по периодическому способу производят в столовых сушилках. В помещении для сушки располагается несколько столов. Каждый стол состоит из четырех равных отделений, разделенных алюминиевыми бортами. В дно стола к каждому отделению присоединены воздухопроводы для подачи воздуха. Над столом закрепляется вытяжная система. Перед загрузкой пороха в каждое отделение стола укладываются деревянные решетки, которые затем накрываются неплотной тканью. После этого засыпается зерненый порох толщиной слоя около 0,2 м. Трубчатые пороха устанавливаются на решетки пучками вертикально. В каждое отделение загружается около 1 т пороха. Сушка контролируется путем измерения температуры в верхнем, среднем и нижних слоях пороха. Сушка считается законченной, если в верхнем и нижнем слоях пороха температура будет одинаковой и будет отличаться от температуры подаваемого воздуха не более чем на 3–5 °С. Для равномерной и ускоренной сушки пороха через каждые 8–12 ч подача нагретого воздуха прекращается, порох охлаждается до 20–25 °С и перемешивается. Общее время сушки составляет 20–120 ч. По окончании сушки порох охлаждают в течение 30–60 мин, а затем увлажняют в тех же сушилках путем продувания через него влажного воздуха, нагретого до температуры 30–45 °С.

2.4.1.5 Составление общих партий и укупоривание пороха

Для усреднения физико-химических и баллистических свойств пороха производится мешка малых и общих партий. Сначала производится двухкратная мешка малых партий. Затем малые партии подвергаются физико-химическим испытаниям, а винтовочные пороха – физико-химическим и баллистическим испытаниям.

По результатам испытаний малых партий составляется план мешки общей партии, исходя из следующих положений:

- толщина горящего свода в общей партии является усредненной величиной толщины горящего свода в малых партиях;

- содержание летучих веществ, удаляемых 6-часовой сушкой при температуре 95 °C, после 10 суток выравнивается по всей массе партии (к удаляемым сушкой веществам относится влага);

- содержание остаточного растворителя, т.е. летучих веществ, не удаляемых 6-часовой сушкой, практически не выравнивается даже после нескольких месяцев.

При смешении малых партий в общую партию отклонения показателей между отдельными малыми партиями должны быть: для пороха ВТ по толщине свода 0,02 мм, по общему содержанию летучих веществ ±0,4 %; для орудийных порохов средних марок по толщине свода 0,03 мм, по общему содержанию летучих веществ ±0,7 %.

Для мешки выбирают партии, которые имеют меньшую толщину свода, но большее содержание летучих веществ и наоборот. Мешка зерненых порохов осуществляется на аппарате Тарасова (рисунок 25), который состоит:

- из воронки, служащей для засыпки пороха;

- из распределительного конуса;

- из 14 приемных желобов.

Рисунок 25 – Схема аппарата Тарасова

Мешка трубчатых порохов осуществляется, как правило, вручную. После смешения общая партия пороха подвергается полному физико-химическому анализу и баллистическим испытаниям. После получения удовлетворительных результатов порох поступает на укупори-вание в герметическую укупорку.

Укупорка состоит из металлического оцинкованного короба (рисунок 26) с герметической крышкой и деревянного футляра.

Рисунок 26 – Оцинкованный короб

Перед укупориванием короба проверяются на отсутствие кислотности и герметичность. В зависимости от вместимости укупорки масса засыпаемого пороха составляет 50−90 кг. Сверху на порох укладывается ярлык с маркировкой пороха и фамилиями лиц, производивших укупоривание. После этого короб закрывается, и привинчивается крышка футляра, на которую нанесены данные о марке пороха и производственные данные.

2.4.1.6 Исправление некондиционных малых и общих партий

Малые партии могут быть некондиционными по следующим показателям: удаляемые летучие вещества – выше или ниже установленной нормы, а неудаляемые летучие вещества – выше установленной нормы.

При содержании удаляемых летучих веществ выше нормы производят подсушку пороха; при содержании удаляемых летучих веществ ниже нормы – увлажнение; при содержании неудаляемых летучих веществ выше нормы – дополнительную вымочку с последующей сушкой и увлажнением.

Общие партии могут оказаться некондиционными по следующим показателям:

- некондиционность по летучим веществам (исправляют так же, как и для малых партий);

- высокое максимальное давление пороховых газов Рм в канале ствола (устраняют увлажнением общей партии или подмешивают к общей партии несколько малых партий с повышенным содержанием летучих веществ и повышенной толщиной свода (тупые партии));

- низкое значение Рmax устраняют сушкой пороха или добавляют партии с пониженной толщиной свода (острые партии));

- некондиционные партии по вероятному отклонению начальной скорости снаряда rv (дополнительно перемешивают или порох вылеживается не менее 10 суток);

- малая гравиметрическая плотность пороха не позволяет заряд поместить в гильзу (подмешиваются малые партии с большой гравиметрической плотностью).

В случае невозможности исправления качества пороха этими средствами партия расформировывается.

2.4.1.7 Особенности производства пироксилиновых порохов

специального назначения

Графитовка пороха проводится путем напыления на поверхность пороховых элементов графита с целью устранения электризуемости порохов. Графитовке подвергаются мелкозерненые пороха. Операция проводится в полировальных барабанах. Пороха опыляются графитом, как правило, после вымочки. Содержание связанного графита составляет 0,2–0,3 %.

Флегматизацию порохов проводят после сушки и вымочки пороха. В качестве флегматизатора применяется камфора, которая с некоторым количеством дифениламина вводится в виде спиртового раствора. Для улучшения сыпучести и снижения электризуемости добавля-ется графит. Для флегматизации используется вращающийся барабан.

В готовом порохе содержание флегматизатора должно быть

1,0–1,8 %. Неравномерное проникновение камфоры в поверхностные слои пороха приводит к увеличению рассеивания снарядов при стрельбе. После флегматизации производятся сушка и разымка пороха. Флегматизации подвергаются лишь мелкозерненые пороха для стрелкового оружия.

Получение пористых порохов. На стадии смешения компонентов в смеситель загружаются калиевая селитра, предварительно просеянная через сито, и графит. После прессования и резки шнуров порох без провялки поступает на операцию вымочки, где происходит удаление калиевой селитры и летучего растворителя.

Дата добавления: 2015-08-01; просмотров: 5789;