Ротационное выдавливание

В некоторых случаях холодноштамповочные операции сочетаются с давильными или накатными операциями, выполняемыми на специальных станках при вращательном движении заготовки (детали), а иногда и деформирующего инструмента,

К числу таких операций относятся:

1) давильные работы, выполняемые на давильных станках;

2) давильно-раскатные процессы, выполняемые на раскатных станках (ротационное выдавливание);

3) отбортовочиые, фланцезагибочные и кромкообрезные работы, выполняемые на специальных вертикальных двухшпиндельиых отборто-вочных станках или специальных автоматах.

Давильные работы применяются в мелкосерийном производстве, когда изготовление вытяжных штампов экономически невыгодно и длительно, а также при изготовлении пустотелых деталей выпукло-вогнутой конфигурации и т. п.

На давильных станках выполняют следующие операции: выдавливание пустотелых деталей, являющихся телами вращения; проглажи-вание поверхностей деталей после ступенчатой вытяжки конических деталей; выдавливание узких горловин на цилиндрических заготовках, обрезка и завивка кромок и т. д.

При выдавливании неглубоких деталей с небольшим отношением D/d процесс выдавливания может быть выполнен непрерывным поворотом давильника и движением его конца от прижима вдоль образующей патрона (оправки).

При изготовлении глубоких деталей с большим отношением D/d выдавливание производится возвратно-поступательным движением давильника на отдельных участках заготовки.

Выдавливание конических деталей возможно осуществить при предельном отношении

dmin/D = 0,2/0,3

где dmin— наименьший диаметр конуса.

Выдавливание цилиндрических деталей обычно производят при отношении dmin/D = 0,6/0,8 в зависимости от относительной толщины заготовки. Меньшие значения относятся к толщине заготовки (S/d)100=2,5, а большие — к толщине (S/d)100=0,5 (где d— диаметр детали).

Если требуемая деталь не может быть выдавлена в одну операцию, выдавливание производят за несколько последовательных операций на разных оправках, но при одном и том же наименьшем диаметре оправки.

а)

б)

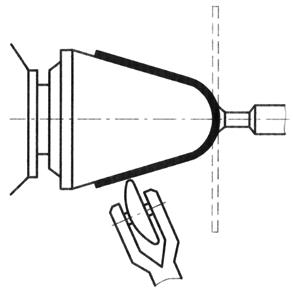

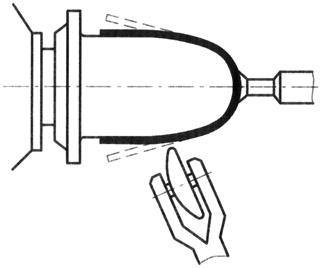

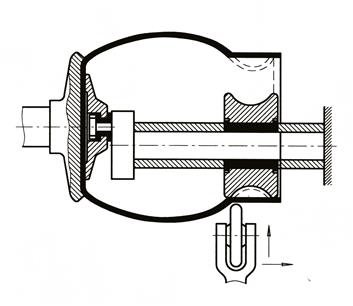

Рис.5.1 Схема ротационной вытяжки

а - первый переход, б – второй переход

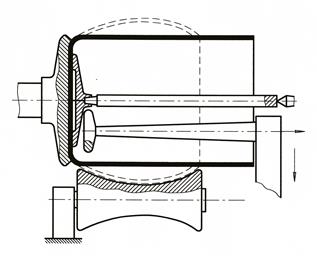

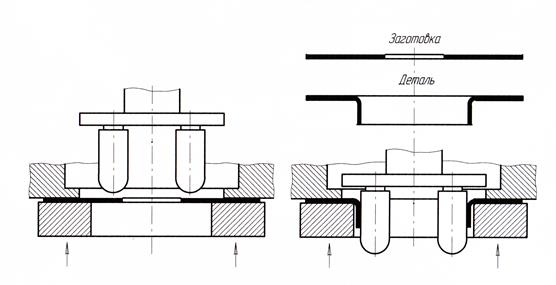

Рис.5.2 Схема ротационной раздачи

Ротационное выдавливание – раскатка производится в холодном состоянии на специальных мощных раскатных станках с гидравлическим приводом перемещения роликов вдоль образующей. Сущность этого способа заключается в раскатке роликами толстой заготовки по вращающейся стальной оправке без деформации фланца заготовки при неизменной величине ее диаметра. Это возможно при условии раскатки и утонения металла до строго заданной толщины детали, зависящей от угла конуса S = S0sin а. Так, для конических деталей с углом при вершине 2α — 30° толщина стенки должна составлять S = 0,26S0.

Ротационное выдавливание (раскатка) выполняется на специальных раскатных станках с гидравлическим перемещением роликов вдоль образующей. Для раскатки небольших деталей применяются станки с горизонтальным, а для крупных деталей – с вертикальным шпинделем.

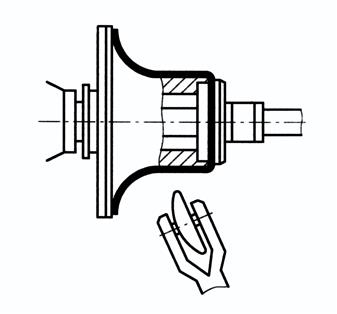

Рис.5.3 Схема ротационной вытяжки чаши

Рис.5.4 Схема ротационной вытяжки с фланцем

Рис.5.5 Схема ротационной формовки

Рис.5.6 Схема ротационной отбортовки

Дата добавления: 2015-08-01; просмотров: 5327;