ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 1 страница

Преимущество выдавливания с активными силами трения заключается в снижении величин удельных сил, действующих на штамповый инструмент. Снижение удельных сил позволяет повысить стойкость инструмента и расширить применение технологии на область производства деталей из легированных порошковых материалов. Удельная сила (т.е. сила, развиваемая прессом, деленная на площадь перпендикулярного направлению перемещения сечения деформирующего заготовку инструмента) при холодном выдавливании спеченных заготовок достигает 2500 МПа. Современные штамповые стали Р9, Р18, Х12Ф при таких удельных силах не обеспечивают стойкости, при которой процесс холодной штамповки является конкурентоспособным по сравнению с другими процессами производства машиностроительных деталей. Кроме того, разрушение пуансона при холодной объемной штамповке всегда сопряжено с опасностью поражения работающего осколками.

Для снижения удельной силы необходимо проводить выдавливание в штампах, рабочие элементы которых перемещаются относительно друг друга таким образом, чтобы силы трения на поверхности контакта пластически деформируемого материала заготовки с этими элементами инструмента становились направленными в сторону течения материала и способствовали этому течению. Такие силы трения названы активными силами контактного трения. Кроме снижения удельной деформирующей силы выдавливание с активными силами контактного трения позволяет улучшить качество изготавливаемой детали.

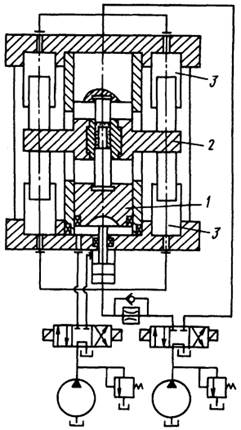

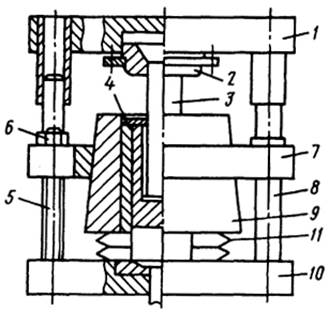

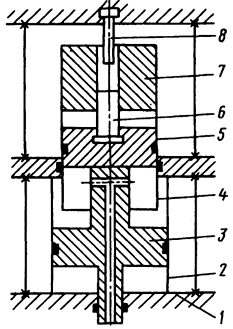

Рис. 3.49. Пресс для выдавливания с активными силами трения

На рис. 3.49 показан пресс, в котором выдавливающий пуансон перемещается плунжером 1. При выдавливании по традиционной схеме силы контактного трения на границе заготовки с матрицей препятствуют течению материала заготовки. Однако, если матрицу, установленную в траверсе 2, с помощью гидроцилиндров 3 перемещать в направлении течения материала со скоростью, превышающей скорость течения, силы трения на границе заготовки с матрицей будут способствовать течению и разгрузят пуансоны.

Исходная спеченная заготовка из железного порошка всегда имеет пористость. Рассмотрим выдавливание детали типа стакана из спеченной порошковой заготовки в обычных штампах при реактивном действии контактного трения по матрице.

Рис. 3.50. Формоизменение спеченной порошковой заготовки на начальной стадии выдавливания стакана

Когда пуансон только начинает вдавливаться в цилиндрическую исходную заготовку, чтобы образовать в ней полость, заготовка из-за контактного трения не может переместиться в направлении движения пуансона. Если бы силы трения не препятствовали такому перемещению заготовки ее высота и, соответственно пористость уменьшились бы под действием пуансона. Однако, поскольку силы трения препятствуют такому перемещению, заготовка сохраняет имевшуюся у нее пористость, и выдавленный стакан имеет пористую стенку.

Для уменьшения пористости стенки при выдавливании на прессе, показанном на рис. 3.49, матрицу вначале принудительно перемещают в том же направлении, в каком движется формирующий полость пуансон (т.е. вверх), создавая силами трения дополнительное препятствие течению материала в стенку стакана, и только после того, как будет исключена пористость заготовки, матрицу направляют в сторону течения материала в стенку стакана, разгружая пуансон при деформировании заготовки. При этом формоизменение заготовки происходит поэтапно (рис. 3.50). В результате получают деталь с высокой равномерной плотностью (рис. 3.50 и 3.51). На рис. 3.52 изображен пресс для получения таких деталей.

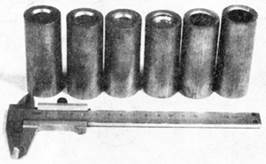

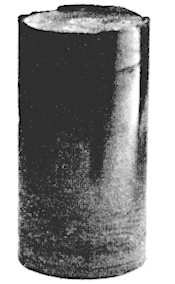

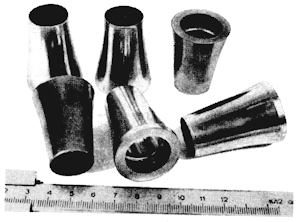

Рис. 3.51. Стаканы изготовленные холодным выдавливанием из спеченных порошковых заготовок (ПЖВ2. 160.28)

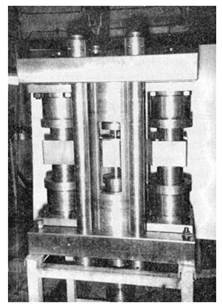

Рис. 3.52. Гидравлический пресс силой 2 МН для выдавливания с активными силами трения

При выдавливании с активными силами трения выбор смазки влияет как на силу выдавливания, так и на качество детали. К примеру, обезжиривание поверхности инструмента усиливает эффект активных сил контактного трения, но качество детали при этом неприемлемо. При недостаточной смазке происходит схватывание между материалами заготовки и инструмента, и производственный процесс приходится останавливать для разборки и очистки инструмента, а изготовленная деталь имеет поверхность низкого качества.

Использование активных сил трения при холодном выдавливании спеченных порошковых заготовок позволяет уменьшить удельную силу на пуансоне на 7 ... 13 %. При таком снижении удельной силы стойкость пуансонов увеличивается в 1,5 ... 2 раза. Благодаря этому становится возможным холодное выдавливание спеченных заготовок из железного порошка с добавлением графита. Например, при добавке 0,5 % графита удельная сила на пуансоне при выдавливании стаканов с наружным диаметром 30 мм и диаметром полости 22 мм не привысила 2400 МПа.

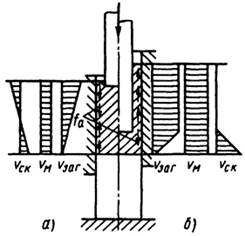

Создание и использование активных сил контактного трения при выдавливании спеченных порошковых заготовок могут быть осуществлены не только на специализированных прессах, но и при выдавливании в так называемой плавающей матрице, которая под действием сил трения имеет возможность перемещаться в осевом направлении. При обратном выдавливании в плавающей матрице в начале процесса (рис. 3.53, а) уплотнение и осадка заготовки происходят более интенсивно, чем образование трубной части детали. Пока заготовка не уплотнена, удельная сила на пуансоне сравнительно небольшая. На этой стадии целесообразно препятствовать истечению. Это осуществляется силами трения между формирующейся трубной частью стакана и матрицей, которая перемещается в направлении, противоположном течению материала в трубную часть стакана. Матрица под действием сил трения перемещается в направлении движения пуансона. Силы трения препятствуют вытеканию материала в зазор между пуансоном и матрицей и способствуют повышению плотности детали.

Рис. 3.53. Схема операции обратного выдавливания стакана из спеченной порошковой заготовки в плавающей матрице: а - осадка пористой заготовки; б - выдавливание полости; vзаг - скорость перемещения частиц заготовки; vм - скорость перемещения матрицы; vcк, -скорость скольжения матрицы по заготовке; fa, - активные силы контактного трения

Рис. 3.54. Схема штампа для обратного выдавливания в плавающей матрице

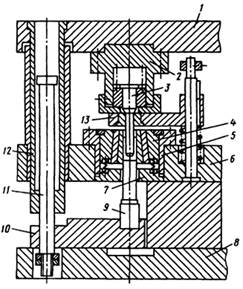

При последующем выдавливании (рис. 3.53, б), когда уплотнение заготовки достигнуто и удельная сила выдавливания возросла, силы трения на поверхности сформировавшейся трубной части детали способствуют перемещению матрицы в сторону истечения материала, созданию в этом направлении активных сил трения по поверхности цилиндрической части заготовки и снижению деформирующей силы. После завершения уплотнения заготовки и стабилизации формирования трубной части детали матрица перемещается под действием сил контактного трения навстречу пуансону с возрастающей по мере выдавливания скоростью. На заключительном этапе выдавливания (рис. 3.53, б) скорость матрицы равна скорости истечения материала в зазор между пуансоном и матрицей. Описанная операция выдавливания в плавающей матрице менее эффективна, чем выдавливание на специализированном прессе, но в ряде случаев позволяет достичь требуемой плотности изготавливаемой детали при удовлетворительной стойкости инструмента. Преимущество выдавливания в плавающей матрице состоит в применении штампов для выдавливания традиционных конструкций и универсального прессового оборудования. Требуется лишь незначительная доработка штампа, заключающаяся в том, что матрице предоставляют возможность осевого перемещения в некоторых пределах. Схема штампа показана на рис. 3.54. На верхней плите 1 в обойме 2 установлен пуансон 3. В средней плите 7, свободно перемещающейся по направляющим колонкам 8, установлена двухбандажная матрица 9, опирающаяся через тарельчатые пружины 11 на нижнюю плиту 10. Выталкивание детали осуществляется размещенным в нижней плите в опорной прокладке выталкивателем. Для ограничения хода матрицы вверх при выталкивании предназначены шпильки 5, на которые навинчены ограничительные гайки б. Для съема детали с пуансона служит втулка 4, закрепляемая при повороте в пазах матрицы. Штамп показан на рис. 3.55. Такая конструкция штампа обеспечивает свободное перемещение матрицы вслед за движением материала заготовки как на стадии уплотнения, так и на стадии истечения материала в стенку изделия.

Рис. 3.55. Штамп для выдавливания на универсальных прессах

Рис. 3.56. Схема штампа для обратного выдавливания в плавающей матрице

Другой вариант конструкции штампа для выдавливания стаканов из спеченных пористых заготовок в плавающей матрице приведен на рис. 3.56. Штамп предназначен для работы на универсальном кривошипном прессе. На верхней плите 1 в обойме 2 установлен пуансон 3. В нижней части штампа в средней плите 6 размещена обойма 5 с матрицей 4, опирающейся через прокладку 7 на нижнюю плиту 8. Верхняя и нижняя части штампа связаны тремя направляющими колонками. Матрица свободно перемещается в процессе выдавливания в осевом направлении внутри обоймы 5. Выталкивание деталей осуществляется выталкивателем 9, размещенным на траверсе 10. Подъем траверсы при возвратном ходе пресса производится тягами 11, установленными внутри двух направляющих колонок 12. Для съема детали с пуансона предусмотрен консольный съемник 13. Фотография этого штампа показана рис. 3.57.

Рис. 3.57. Штамп для холодного выдавливания стаканов из спеченных порошковых заготовок

Масса пресса, приведенного на рис. 3.52, составляет 2 т (без привода). Однако, создавая специализированные прессы, можно достичь их габаритных размеров и массы, не превышающих таковых у штампов. При этом отпадает необходимость в установке их на универсальные крупногабаритные прессы. На рис. 3.58 показана конструкция пресса массой 350 кг, имеющего силу 1 МН. В прессе шток вспомогательного гидроцилиндра 4 является одновременно штоком главного гидроцилиндра 2 и поршнем 3, а гильза вспомогательного гидроцилиндра является дополнительным плунжером главного гидроцилиндра. При подаче рабочей жидкости в нижнюю полость главного гидроцилиндра пуансон 6, установленный на поршне 5 вспомогательного гидроцилиндра, деформирует заготовку относительно неподвижного пуансона 8, закрепленного на верхней поперечине станины 1. По мере уменьшения объема верхней полости главного гидроцилиндра из него вытесняется гильза вспомогательного гидроцилиндра, перемещая матрицу 7. Скорость движения матрицы регулируется путем дополнительной подачи жидкости в верхнюю полость главного гидроцилиндра от гидропривода или путем ее выпуска через дроссель из этой полости. Жидкость из нижней полости вспомогательного гидроцилиндра сливается через осевое отверстие в общем штоке гидроцилиндров.

Рис. 3.58. Схема малогабаритного пресса

Включение в технологический процесс выдавливания операции поперечной прокатки спеченной заготовки повышает качество изделия, поскольку при выдавливании прокатанной заготовки последняя имеет беспористую поверхность, способную выдержать растягивающие напряжения небольшой величины. В результате предотвращаются возможные поперечные поверхностные трещины.

4. ДОПОЛНИТЕЛЬНОЕ

ЛЕГИРОВАНИЕ ЗАГОТОВОК

Поскольку возможность легирования железного порошка перед спеканием заготовки в рассматриваемом технологическом процессе весьма ограниченна, используют насыщение уже спеченной заготовки графитом. Для этого на заготовку перед выдавливанием наносят графитосодержащее покрытие. Для создания покрытия порошок графита смешивают в равных долях с порошком стеарата цинка. При последующем выдавливании материал покрытия заполняет поры в поверхностном слое заготовки, а при последующей термообработке выдавленной детали достигаются науглероживание материала основы и повышение механических характеристик детали.

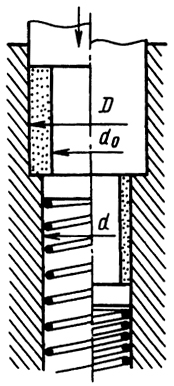

Нанесение на заготовку покрытия осуществляется помещением заготовки в матрицу, имеющую больший диаметр D, чем заготовка d0 (рис. 3.59). В свободное пространство в матрице вокруг заготовки

Рис. 3.59. Схема нанесения на заготовку графитового покрытия

Рис. 3.60. Заготовка с нанесенным графитовым покрытием

засыпается смесь порошка графита с порошком стеарата цинка. После засыпки заготовка и окружающий ее порошок пуансоном проталкиваются в участок матрицы, имеющий диаметр d, равный диаметру заготовки с покрытием. При проталкивании под действием давления смесь порошка графита с порошком стеарата цинка превращается в компактную оболочку, прочно удерживающуюся на поверхности спеченной заготовки (рис. 3.60).

Выдавливание деталей из заготовок в оболочке проводится так же, как из обычных. Заготовка в оболочке укладывается в матрицу, и пуансон производит выдавливание боковых стенок стакана. При этом давление материала на стенку матрицы составляет 1000 ... 1500 МПа. При таком давлении материал оболочки вдавливается в поры на поверхности заготовки.

Кроме насыщения поверхностного слоя пористой спеченной железной заготовки графитом выдавливание заготовок в графитовой оболочке позволяет существенно уменьшить удельную силу на выдавливающем пуансоне. При этом матрицу целесообразно подогревать. Например, повышение температуры нагрева матрицы до 280 °С при выдавливании заготовок в графитовой оболочке при одновременном снижении плотности заготовки до 85 % уменьшает силу выдавливания более чем на 23 %.

Поскольку при выдавливании деталей из заготовок в оболочке требуется меньшая удельная сила на пуансоне, чем при традиционном выдавливании, могут быть применены и обычные штампы, установленные на универсальные прессы, в которых выдавливание проводится без активных сил контактного трения. При этом может быть осуществлено выдавливание предварительно легированных спеченных заготовок. Так, например, выдавливается спеченная заготовка из порошка, легированного предварительно (до формования и спекания заготовки) 2 % Ni, 1 % Mo, 2 % Сu. После формования и спекания заготовки на нее наносится графитосодержащее покрытие, которое в процессе выдавливания снижает удельную силу на пуансоне и позволяет осуществить выдавливание при допустимой удельной силе, при этом также происходит заполнение углеродом пор в поверхностном слое заготовки. При последующем отжиге заготовки углерод из пор поверхностного слоя вступает в химическую реакцию с материалом изделия. В результате улучшаются служебные свойства изделия, такие как, например, стойкость. Поскольку поверхностный слой изделия легирован углеродом, при его охлаждении в процессе термообработки может быть осуществлена закалка.

6. ФОРМОВАНИЕ ТОНКОСТЕННЫХ

ВТУЛОК ИЗ ЖЕЛЕЗНОГО ПОРОШКА

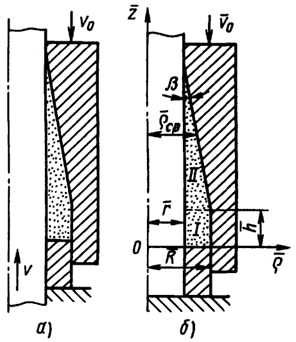

При формовании втулок из железного порошка (рис. 3.66) активные силы трения создаются путем перемещения оправки со скоростью v навстречу матрице, движущейся со скоростью v0. Порошок как бы "затягивается" силами трения в тонкую часть стенки. В результате в этой наиболее тонкой части втулки имеют наибольшие плотность и прочность. В этом состоит преимущество этого способа перед обычными способами формования, в которых порошок в тонкой части втулки остается неуплотненным. Недостаток, имеющий место при обычных способах и заключающийся в образовании расслоений при относительной плотности 80 ... 85 %, здесь устранен созданием сдвигов слоев в заготовке. В результате достигнута средняя относительная плотность 92 %. При выполнении этой технологической операции порошок засыпают со стороны тонкой части полости между оправкой и матрицей (рис. 3.66, а). При этом оправку опускают, открывая отверстие для засыпки. Порошок хорошо засыпается в расширяющуюся полость, равномерно заполняя ее. Далее движением оправки вверх перекрывают отверстие в матрице, через которое производилась засыпка, и одновременно, используя трение порошка об оправку, перемещают его в направлении тонкой части стенки и уплотняют в этой области. Следующим движением, опуская силой пресса матрицу навстречу неподвижному кольцевому пуансону, формуют втулку.

Рис. 3.66. Формование втулок с активными силами контактного трения - а; обозначения параметров, используемых в анализе формования втулки - б

Поскольку прочность порошковых деталей увеличивается с увеличением их плотности и зависит от величины давления формования, разработка технологического процесса включает определение силы формования, необходимой для обеспечения заданной средней плотности детали. Удельную силу, действующую на пуансон, определяли как отношение силы формования к площади сечения пуансона. Обозначения параметров, используемых в анализе формования втулки, приведены на рис. 3.66, б. Натуральные размеры, обозначенные на этом рисунке буквами с чертой сверху, в анализе отнесены к радиусу пуансона r , скорости деформирования отнесены к скорости перемещения матрицы v0.

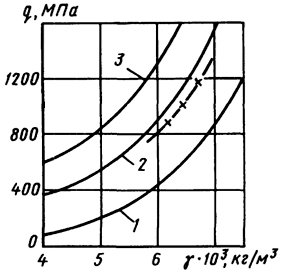

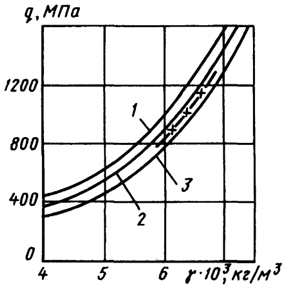

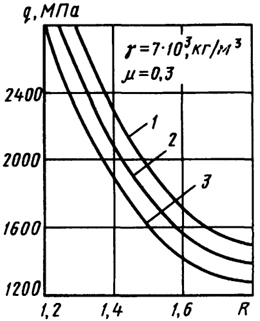

На рис. 3.67 - 3.69 приведены результаты расчета удельной силы формования в зависимости от плотности, угла конусности и относительной толщины стенки втулки из железного порошка ГГЖВ2.160.28. Здесь сплошные кривые - расчет, штриховая - эксперимент.

Высота зоны I (рис. 3.66) до начала формования h0 = 20 мм. Плотность засыпки порошка γ0 = 4 г/см3. При расчете приращение ходами принято равным 1,8 мм, плотность детали в процессе штамповки определяли из выражения

γ = γ0 exp(εv).

Для оценки прочности тонкостенных порошковых деталей разработан косвенный метод, поскольку из тонких деталей невозможно вырезать стандартные образцы для определения механических характеристик. Метод заключается в том, что в результате проведенного исследования установлена регрессионная зависимость, связывающая временное сопротивление детали с твердостью. В дальнейшем, измеряя твердость в исследуемых сечениях тонкостенной детали, по установленной зависимости вычисляют временное сопротивление.

Рис. 3.67. Удельные силы формования втулки при β = 8°,R = 1,6:

кривая 1 - μ= 0,1;2 - μ = 0,3;3 - μ = 0,5

Рис. 3.68. Удельные силы формования втулки в закрытой матрице при μ = 0,3; R = 1,6:

кривая 1 - β = 6°; 2 - β = 8°; 3 - β = 10°

Для установления регрессионной зависимости, связывающей твердость по Бринеллю с временным сопротивлением детали, были изготовлены формованием из порошков ПЖВ2.160.28 и ПЖВ4.160.28 диски, предназначенные для вырезки из них стандартных образцов для испытания механических характеристик. Диски изготовили следующим образом. Железные порошки смешали с пластификатором - стеаратом цинка, содержание которого варьировали от 0,5 до 1,5 %, в смесителе барабанного типа при скорости вращения 100 об/мин в течение 20 мин. Подготовленный порошок засыпали в цилиндрическую матрицу диаметром 60 мм и уплотняли давлением 600 МПа.

Рис. 3.69. Удельные силы формования втулки с плотностью γ = 7 г/см3 при μ = 0,3: кривая 1 - β = 6°; 2 - β = 8°; 3 - β = 10°

Изготовленные диски имели плотность в пределах 76 ... 92 % и отношение высоты к диаметру 0,24 ... 0,25. Различные плотности образцов объясняются варьированием марки порошка и содержания пластификатора. После спекания дисков в среде эндогаза при температуре 1150 °С в течение 40 мин из них вырезали стандартные образцы с диаметром 6 мм для испытания механических характеристик.

После подсчета коэффициента парной корреляции и оценки значимости корреляционной связи между величинами σв и НВ были рассчитаны коэффициенты уравнения связи, которое имеет следующий вид:

σв = 5,449 НВ - 192,7.

(3.2)

Используя зависимость (3.2) определили, что у втулок, показанных на рис. 3.70, предел прочности в тонкостенной части равен 268 МПа, в толстостенной - 232 МПа

Рис. 3.70. Тонкостенные втулки, сформированные из железного порошка

7. ПОЖЕЛАНИЯ ТЕХНОЛОГА К

ФОРМЕ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ

Целесообразность изготовления детали из порошка на основе железа зависит от ее формы, требований к комплексу механических характеристик и других служебных свойств и от серийности производства. При этом мы говорим об изготовлении деталей штамповкой на прессах, поскольку газостаты, гидростаты, устройства для импульсной, взрывной штамповки предоставляют другие возможности.

В мелкосерийном производстве ограничений на форму детали практически нет, исходя из возможности сформовать тот или иной ее элемент. Однако стоимость штампов, требования к квалификации штамповщика, необходимость спекания сформованной заготовки приводят к высокой стоимости каждой единицы изготавливаемой детали и к нерентабельности производства ее из порошка.

Порошковая технология в нашей стране нашла применение в крупносерийном производстве. Одной из основных причин этого явилась экономическая целесообразность применения дорогостоящих методических печей с защитной атмосферой для спекания формованных заготовок. Поэтому наши пожелания к форме деталей основываются на возможности обеспечения стойкости штамповой оснастки при крупносерийном производстве.

Во-первых, нежелательно наличие канавок на боковых поверхностях деталей, направление которых не совпадает с направлением движений ползунов пресса. Если такие канавки на чертеже детали имеются, то на них целесообразно назначить напуски.

Во-вторых, другим ограничением формы детали является наличие на поверхностях, перпендикулярных К движению ползуна пресса, уступов, ширина которых 1 ... 3 мм. Это связано с тем, что такие уступы должны быть оформлены специальными пуансонами, а их ширина должна совпадать с толщинами пуансонов. При толщинах пуансонов менее 3 ... 4 мм трудно их изготовить и обеспечить их стойкость.

При производстве высоких деталей, размер которых в направлении хода ползуна пресса превышает их поперечные размеры, ограничение связано со спецификой отечественных пресс-автоматов. Пресс-автоматы отличаются от обычных прессов тем, что они снабжены специальными устройствами для автоматической подачи порошковой шихты в штампы. Выпускаемые пресс-автоматы сконструированы для производства на них плоских деталей, поскольку прессы короткоходовые, а размеры их штамповых пространств не обеспечивают требуемый для изготовления высоких деталей размер засыпных камер. Поэтому для производства высоких деталей необходимо применять пресс-автоматы с большим превышением их типоразмера по отношению к требуемым величинам деформирующей силы и мощности

привода. Другим вариантом решения проблемы является применение прессов, как правило гидравлических, имевших другое предназначение и переоборудуемых в прессы для штамповки порошковых деталей. Переоборудование состоит в оснащении прессов устройствами для подачи порошковой шихты в штампы.

Имеют место два подхода к реализации операций формования заготовок порошковых деталей сложных форм, когда необходимо создание комбинированного нагружения заготовки. Первый - использование существующих прессов и применение штампов специальных конструкций, создающих комбинированное нагружение заготовки. Второй - создание специализированных прессов, имеющих приводы механизмов, перемещающих с требуемыми силами и рабочими ходами инструменты для заданного нагружения и деформирования заготовки. Первый подход реализуют японские фирмы Kotaki, Yoshisuka, фирма Mannesmann-Pulvermetall (ФРГ) и др. Сторонники второго похода - специалисты фирмы Bolding Lima Hamilton (США) - считают, что максимальное число независимых движений пресса позволяет значительно расширить его технологические возможности и упростить конструкцию штамповых инструментов.

Таким образом, возможности технолога неразрывно связаны с решением конструкторских задач. При успешном сочетании технологических и конструкторских решений ограничений на форму изготавливаемых деталей практически не остается.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- Зачем применяют технологию, при которой сначала из порошка изготавливают заготовку простейшей формы, а затем из этой заготовки штампуют поковку более сложной формы?

- Как влияет пористость детали на ее механические характеристики?

- Почему при компактировании заготовки сложной формы непосредственно из железного порошка по традиционным схемам не удается достичь высокой плотности?

- Почему горячая штамповка заготовок порошковых деталей на прессах не позволяет получить высокие механические характеристики изделий?

- Как способ производства железного порошка отражен в марке порошка?

- Что называют активными силами контактного трения?

- В чем состоит отличие штамповки с активными силами трения пористой заготовки от штамповки с активными силами трения компактной заготовки?

- Почему для штамповки с активными силами трения целесообразно создавать специальные прессы?

- Целесообразно ли при штамповке с активными силами трения уменьшать смазку заготовки, чтобы увеличить контактное трение?

- Возникают ли активные силы контактного трения при выдавливании в плавающей матрице, не имеющей привода для ее принудительного перемещения?

- Как осуществляется дополнительное легирование поверхностного слоя пористой заготовки?

- Почему при создании сдвигов между частицами формуемого железного порошка достигается более высокая плотность изделия?

- На сколько можно уменьшить величину сжимающих заготовку напряжений при использовании сдвигов, чтобы достичь заданной плотности?

- Как следует располагать полость штампа при формовании порошковых деталей с уменьшающейся по высоте толщиной стенки: узкой частью вниз или вверх? Почему?

- Благодаря чему удалось, как это показано на экспериментальных кривых на рис. 3.67 - 3.69, осуществить формование конических заготовок при удельной силе более 1200 МПа, если ранее было указано, что при удельной силе, превышающей 600 ... 800 МПа, в заготовке образуются так называемые "перепрессовочные" трещины?

- В штампе для формования поворачивающимся пуансоном (рис. 3.61) передается ли вся сила пресса на формуемую заготовку или часть этой силы расходуется на преодоление трения в резьбе?

- Почему поворот пуансона в приведенной (рис. 3.61) конструкции штампа замедляется по мере уплотнения заготовки?

- Возможно ли в приведенной конструкции штампа для формования поворачивающимся пуансоном (рис. 3.61) осуществлять только осевое перемещение пуансона? Что для этого надо сделать?

Глава V Изготовление деталей из листа

1. ШТАМПУЕМЫЕ ИЗ ЛИСТА ДЕТАЛИ

Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

В качестве заготовки при листовой штамповке используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки при листовой штамповке обычно не более 10 мм и лишь в сравнительно редких случаях - более 20 мм. Детали из заготовок толщиной более 20 мм штампуют с нагревом до ковочных температур (горячая листовая штамповка), что позволяет значительно уменьшить силу деформирования по сравнению с холодной штамповкой. Холодная листовая штамповка получила значительно более широкое применение, чем горячая.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Си, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов - таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Дата добавления: 2015-08-04; просмотров: 2340;