ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 2 страница

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

К преимуществам листовой штамповки относятся возможность получения деталей минимальной массы при заданных их прочности и жесткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30 ... 40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Как правило, при листовой штамповке пластические деформации получает лишь часть заготовки. Операцией листовой штамповки называется процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка заготовки. Различают формоизменяющие операции, в которых заготовка не должна разрушаться в процессе деформирования, и разделительные операции, в которых этап пластического деформирования обязательно завершается разрушением.

При проектировании технологического процесса изготовления деталей листовой штамповкой основной задачей является выбор наиболее рациональных операций и последовательности их применения, позволяющих получить детали с заданными эксплуатационными свойствами при минимальной себестоимости и хороших условиях труда.

2. ОПЕРАЦИИ ЛИСТОВОЙ

ШТАМПОВКИ

Рассмотрим основные разделительные и формоизменяющие операции листовой штамповки.

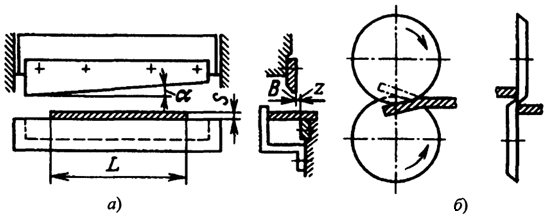

Отрезка - отделение части заготовки по незамкнутому контуру на специальных машинах - ножницах и в штампах. Отрезку чаще применяют как заготовительную операцию для разделения листа на полосы заданной ширины. Основные типы ножниц - ножницы с поступательным движением режущих кромок ножа (рис. 3.71, а) и вращательным движением режущих кромок - дисковые ножницы (рис. 3.71, б). Для уменьшения силы резания режущие кромки в ножницах с поступательным движением ножа наклонены друг к другу под углом 1 ... 5° (гильотинные ножницы). Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

При отрезке на дисковых ножницах длина отрезаемой полосы не ограничивается инструментом, вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки действием сил трения. Прямолинейность линии отрезки на дисковых ножницах обеспечивается соприкосновением разделяемых частей заготовки с плоскими поверхностями ножа и тем, что режущие кромки ножей заходят одна за другую. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть больше толщины заготовки в 30 ... 70 раз (увеличиваясь с уменьшением коэффициента трения).

Качество поверхности среза зависит от зазора z между режущими кромками [z = (0,03 ... 0,05) S, где S - толщина листа] и отсутствии притупления режущих кромок. Сила отрезки пропорциональна срезаемой в данный момент площади заготовки.

Рис. 3.71. Схемы действия ножниц: а - гильотинных; б - дисковых

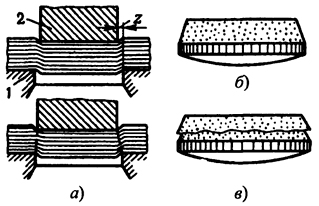

Рис. 3.72. Последовательность деформирования при вырубке (а) и характер среза при нормальном (б) и при малом (в) зазорах: 1 - матрица; 2 - пуансон

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали (или заготовки для последующего деформирования), а пробивкой - внутренний контур (изготовление отверстий).

Вырубку и пробивку обычно осуществляют металлическими пуансоном и матрицей. Пуансон вдавливает часть заготовки в отверстие матрицы. В начальной стадии деформирования происходят врезание режущих кромок в заготовку и смещение одной части заготовки относительно другой без видимого разрушения (рис. 3.72, а).

При определенной глубине внедрения режущих кромок в заготовку (возрастающей с увеличением пластичности металла) у режущих кромок зарождаются трещины, быстро проникающие в толщу заготовки. Эти трещины наклонены к оси инструмента под углом 4 ... 6°; если эти трещины встречаются, то поверхность среза получается сравнительно ровной (рис. 3.72, б), состоящей из блестящего пояска, образующегося от внедрения режущих кромок до появления трещин, и наклонной шероховатой поверхности разрушения в зоне прохождения трещин.

Возможность совпадения трещин, идущих от режущих кромок пуансона и матрицы, зависит от правильного выбора зазора между пуансоном и матрицей. Зазор z назначают в зависимости от толщины и механических свойств заготовки, он приближенно составляет (0,05 ... 0,1)S. При малом зазоре трещины не встречаются, и на поверхности среза появляются пояски вторичного среза (рис. 3.72, в), ухудшающие ее качество и способствующие разрушению заготовки при последующем деформировании и работе детали.

При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на 2z меньше их. При пробивке размеры пуансона равны размерам отверстия, а размеры матрицы на 2z больше их.

В отдельных случаях желательно получить гладкую поверхность среза, перпендикулярную к плоскости заготовки; для этого необходимо увеличить высоту блестящего пояска. Частично этого можно достичь, притупляя одну из режущих кромок (матрицы при вырубке и пуансона -при пробивке). В этом случае развивается одна трещина от острой кромки, а инструмент с притупленной кромкой сглаживает поверхность среза, уменьшая высоту шероховатого пояска. При этом, однако, увеличиваются контактные напряжения, действующие на боковые поверхности инструмента, что повышает его износ.

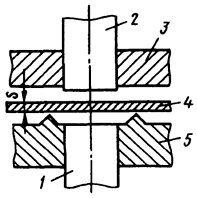

Более качественную поверхность среза, гладкую и перпендикулярную плоскости заготовки, получают вырубкой со сжатием (рис. 3.73), когда заготовка со значительной силой прижимается к торцу пуансона и рабочей плоскости матрицы. Увеличение сжимающих напряжений в зоне резания повышает пластичность и уменьшает возможность образования трещин у режущих кромок, дающих шероховатую поверхность среза.

Зазор между пуансоном и матрицей берут существенно меньшим, чем при обычной вырубке - 0,005 ... 0,01 мм, поэтому вырубку со сжатием выполняют на специализированных прессах и штампах.

Качество поверхности среза улучшают также зачисткой, которая заключается в

Рис. 3.73. Схема вырубки со сжатием:

1 - пуансон; 2 - контр-пуансон; 3 - матрица; 4 - заготовка; 5 - прижим

срезании стружки небольшой толщины (0,1 ... 0,3 мм) по контуру детали или отверстия (матрицей или пуансоном).

Кроме рассмотренных разделительных операций в технологии листовой штамповки применяют и другие, такие, как надрезка (частичное отделение части заготовки по незамкнутому контуру, причем разделяемые части не теряют связи между собой) и обрезка (отделение краевой части полого изделия для обеспечения заданной постоянной по периметру высоты детали или отделение краевой части плоского фланца для получения заданных формы и размеров).

Характер деформирования заготовки для этих операций аналогичен рассмотренному.

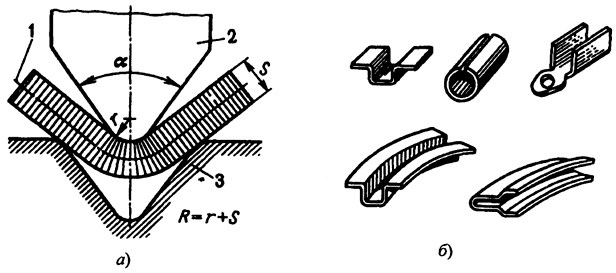

Гибка - операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров (рис. 3.74, а). В процессе гибки пластическая деформация сосредоточивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются. У середины заготовки (по толщине) находятся слои, деформация которых равна нулю. Из сказанного следует, что с достаточной степенью точности размеры заготовки для детали, получаемой гибкой, можно определять по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса скругления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определенной ее величине может начаться разрушение заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки. Это обстоятельство ограничивает минимальные радиусы rmin, исключающие разрушение заготовки. В зависимости от пластичности материала заготовки rmin = (0,1 ... 2)S.

Рис. 3.74. Схема гибки (а) и изделия, получаемые с ее использованием (б): 1 - нейтральный слой; 2 - пуансон; 3 - матрица

На минимальный радиус rmin оказывают влияние расположение линий изгиба относительно направления прокатки (волокон макроструктуры), наличие и величина заусенцев. Линию изгиба желательно располагать так, чтобы растяжение при гибке происходило в направлении волокон макроструктуры и чтобы заусенцы, образующиеся при вырубке, были минимальными и по возможности располагались в зоне сжатия, а не в зоне растяжения.

При снятии внешних сил, вызывающих изгиб заготовки, растянутые слои стремятся сжаться, а сжатые слои - удлиниться. Благодаря этому при разгрузке изменяются углы между полками (пружинение при гибке). Угол между полками при разгрузке изменяется в зависимости от механических свойств (отношения предела текучести к модулю упругости), от r/S и угла а и увеличивается с увеличением этих параметров.

Углы пружинения уменьшаются при гибке с подчеканкой (когда полки заготовки с определенной силой сжимаются между соответствующими плоскостями пуансона и матрицы), а также при приложении сжимающих или растягивающих сил, действующих вдоль оси заготовки. В последнем случае можно устранить зону растяжения или сжатия в очаге пластических деформаций. При разгрузке все слои заготовки будут или растягиваться, или сжиматься, что и уменьшит угловые деформации.

При гибке в штампах можно одновременно изменять кривизну на нескольких участках по длине заготовки, оставляя другие участки прямолинейными, в некоторых случаях (получение втулок) пластические деформации при гибке могут охватывать всю заготовку.

На рис. 3.74, б показаны примеры деталей, полученных гибкой. Детали, изогнутые в нескольких плоскостях, обычно изготовляют последовательным деформированием заготовки в нескольких штампах. В этих случаях гибке может подвергаться пространственная заготовка, полученная на предыдущих переходах.

При гибке пространственных (неплоских, профильных) заготовок минимальный радиус изгиба определяется не только возможностью разрушения заготовок, но и образованием складок в отдельных участках изгибаемой заготовки (потеря устойчивости).

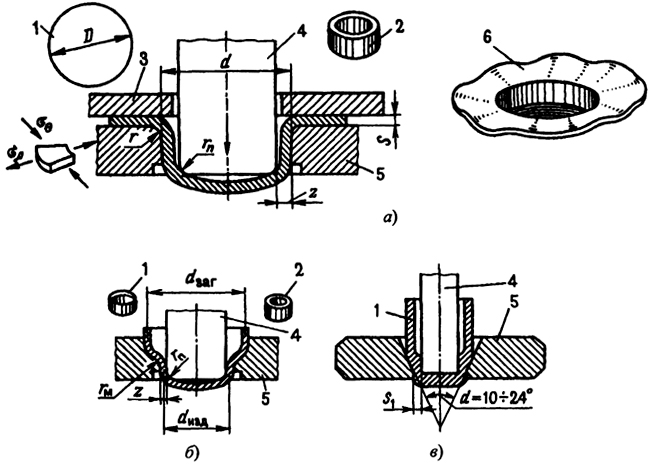

Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки.

Схема первого перехода вытяжки приведена на рис. 3.75, а. Исходную вырубленную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и смещает ее в отверстие матрицы. Центральная часть заготовки тянет за собой периферийную часть (фланец) заготовки, и последняя, смещаясь в матрицу, образует стенки вытянутого изделия.

Во фланце в радиальном направлении действуют растягивающие напряжения σp, втягивающие фланец в отверстие матрицы, и сжимающие напряжения σθ, действующие в тангенциальном направлении и уменьшающие диаметральные размеры заготовки. При определенных размерах фланец заготовки может потерять устойчивость под действием сжимающих напряжений σθ, что приведет к образованию складок (рис. 3.75, а). Складки могут появиться, если (D - d) > (18 ... 20) S.

Для предотвращения появления складок применяют прижим 3, с определенной силой прижимающий фланец заготовки к плоскости матрицы.

Растягивающие напряжения на наружной кромке заготовки равны нулю (σр = 0) и возрастают до максимального значения на входе в матрицу. С увеличением ширины фланца растягивающие напряжения, действующие на входе в матрицу, увеличиваются. Если растягивающие напряжения σр достигнут временного сопротивления материала заготовки, то заготовка у донышка разрушится и вытяжка окажется невозможной.

Рис. 3.75. Схемы первого перехода вытяжки (а), последующей вытяжки (б), вытяжки с утонением стенки (в):

1 - заготовка; 2 - изделие; 3 - прижим; 4 - пуансон; 5 - матрица; 6 - изделие со складками, образующимися при вытяжке без прижима

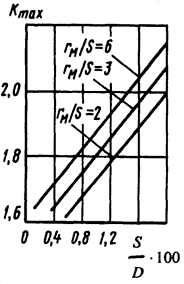

Отсюда следует, что без разрушения можно вытягивать заготовки с определенной, ограниченной шириной фланца. Формоизменение при вытяжке оценивают коэффициентом вытяжки k = D/d. В зависимости от механических свойств металла и условий вытяжки максимально допустимые значения коэффициента вытяжки изменяются в пределах 1,6 ... 2,1 (рис. 3.76).

Кроме ширины фланца на растягивающее напряжение σр, действующее в опасном сечении заготовки, влияют радиусы скругления кромок матрицы rм и пуансона rп, а также силы трения, возникающие при перемещении заготовки относительно матрицы и прижима.

Для уменьшения концентрации напряжений и, соответственно, опасности разрушения

Рис. 3.76. Максимальный коэффициент вытяжки Кmax в зависимости от относительной толщины

заготовки

| S |

| D |

· 100 для стали 08 при различных значениях относительных радиусов скругления

кромки матрицы rм/S

заготовки кромки пуансона и матрицы скругляют по радиусу, равному 5 ... 10 толщинам заготовки. С увеличением относительного радиуса кромки матрицы rм/S уменьшаются напряжения σр и увеличивается величина коэффициента вытяжки kmax (рис. 3.77). Однако при излишне большом rм/S значительная часть фланца оказывается не под прижимом, что может привести к образованию складок. Для уменьшения силы трения вытяжку обычно ведут, смазывая заготовку, причем состав смазочного материала подбирают с учетом характеристик материала заготовки, коэффициента вытяжки и формы вытягиваемых деталей.

Толщина фланцевой части заготовки при вытяжке изменяется: краевая часть (где сжимающие напряжения |σθ| > |σρ|) утолщается, а участки вблизи донышка утоняются. Это обстоятельство приводит к тому, что поверхность заготовки при вытяжке изменяется незначительно, и размеры заготовки можно определять из условия равенства поверхности детали (по средней линии) и площади плоской заготовки. Для осесимметричных деталей заготовка имеет обычно форму круга.

При вытяжке без утонения стенки зазор z = (1,1 ... 1,3) S выбирают из условия, при котором утолщенный край заготовки не должен утоняться сжатием между поверхностями пуансона и матрицы (это способствует повышению стойкости инструмента).

Если при допустимом для первого перехода коэффициенте вытяжки невозможно получить деталь с заданным отношением высоты к диаметру, ее вытягивают за несколько переходов. В последующих переходах заготовкой служит полый полуфабрикат, полученный на предыдущем переходе вытяжки. Схема вытяжки на последующем переходе показана на рис. 3.75, б. На последующем переходе уменьшается диаметр полой заготовки и (по условию равенства поверхностей) увеличивается ее высота.

Опасное сечение, как и прежде, находится у донышка, и напряжение σρ не должно превышать временного сопротивления в этом месте заготовки. При холодной деформации металл упрочняется и, следовательно, предел текучести металла стенок заготовки становится больше, чем у донышка (наиболее упрочнена краевая часть полой заготовки, у которой в наибольшей степени уменьшился диаметр на первом переходе вытяжки). Это обстоятельство приводит к тому, что допустимый коэффициент вытяжки на последующих переходах значительно меньше допустимого коэффициента вытяжки на первом переходе (kв = 1,2 ... 1,4). Некоторое увеличение допустимого коэффициента вытяжки (kв = 1,4 ... 1,6) можно получить, если заготовку перед последующим переходом вытяжки подвергнуть рекристаллизационному отжигу, устраняющему изменение свойств, вызванное упрочнением.

Вытяжка с утонением стенки увеличивает длину полой заготовки в основном за счет уменьшения толщины стенок исходной заготовки (рис. 3.75, в). При вытяжке с утонением стенки зазор между пуансоном и матрицей должен быть меньше толщины стенки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Вытяжку с утонением стенки применяют для получения деталей с толщиной донышка, большей толщины стенок; деталей со стенкой, толщина которой уменьшается к краю (в этом случае пуансон выполняют коническим); тонкостенных деталей, получение которых вытяжкой без утонения стенки затруднительно в связи с опасностью складкообразования.

Удельные силы на контактных поверхностях при вытяжке с утонением стенки значительно больше, чем при вытяжке без утонения стенки. Так как при вытяжке с утонением стенки заготовка скользит по матрице в направлении движения пуансона и по пуансону в обратном направлении (от торца пуансона), то и силы трения на

наружной и внутренней поверхностях заготовки направлены в противоположные стороны. Это обстоятельство увеличивает допустимую степень деформации (силы трения по матрице увеличивают растягивающие напряжения в стенках протянутой части заготовки, а по пуансону уменьшают).

При вытяжке с утонением стенки ее толщина за один переход может быть уменьшена в 1,5 ... 2 раза.

Размеры заготовки для получения деталей вытяжкой с утонением стенки определяют из условия равенства объемов заготовки и детали, принимая при этом, что толщина донышка не изменяется.

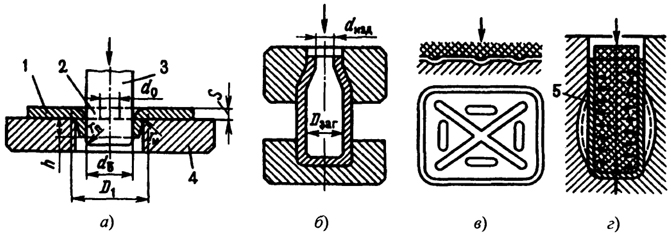

Отбортовка - получение бортов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу (рис. 3.77, а). При отбортовке кольцевые элементы в очаге деформации растягиваются, причем больше всего увеличивается диаметр кольцевого элемента, граничащего с отверстием. Допустимое без разрушения (без образования продольных трещин) увеличение диаметра отверстия при отбортовке составляет dб/d0 = 1,2 ... 1,8 в зависимости от механических свойств материала заготовки, а также от ее относительной толщины S/d0. Разрушению заготовки способствует наклепанный слой у кромки отверстия, образующийся при пробивке. Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие обработкой резанием (сверление с развертыванием), создающим меньшее упрочнение у края отверстия.

Обжим - операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы (рис. 3.77, б). Обжимаемая заготовка получает форму рабочей полости матрицы.

Допустимое уменьшение диаметра при обжиме ограничивается появлением продольных складок в обжимаемой части заготовки или поперечных кольцевых складок в ее недеформируемой части. Обычно за один переход можно получить dизд = (0,7 ... 0,8) Dзаг. Если диаметр краевой части необходимо уменьшить на большую величину, заготовку обжимают за несколько переходов. Толщина заготовки в очаге пластических деформаций увеличивается, причем больше утолщается краевая часть заготовки.

Формовка - операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков. Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы на заготовке, ребра жесткости и т.п. Часто вместо металлического пуансона или матрицы применяют резиновую

Рис. 3.77. Схемы формоизменяющих операций:

а - отбортовка; б - обжим; в - формовка ребер жесткости; г - формовка с раздачей; 1 - изделие; 2 - заготовка; 3 - пуансон; 4 - матрица; 5 - резиновый пуансон

подушку (рис. 3.77, в). С помощью резинового вкладыша (или жидкости) можно увеличить размеры средней части полой заготовки (рис. 3.77, г). При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

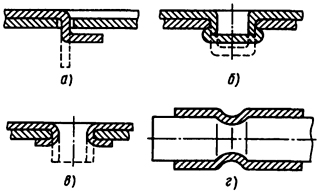

Операции листовой штамповки используют не только для придания заготовке определенной формы, но и для соединения отдельных отштампованных деталей между собой. Штампосборочные операции могут служить для получения разъемных и прочных неразъемных соединений. Например, часто встречающаяся сборка, с помощью гибки предварительно полученного надрезкой язычка (рис. 3.78, а) в одной детали, размещенного в отверстии другой детали, не обеспечивает высокой жесткости и может быть разъемной. Соединения, когда в одной детали получают формовкой выдавку (рис. 3.78, б) или пробивкой и отбортовкой - борт (рис. 3.78, в), а в другой - отверстия, обеспечивают прочное неразъемное соединение. Такое же соединение получают обжимом полой детали (рис. 3.78, г) по кольцевой канавке на стержневой детали.

Используя в определенной последовательности отдельные операции листовой штамповки, можно изготовлять разнообразные плоские и пространственные детали. При разработке технологического процесса изготовления деталей следует стремиться к уменьшению потерь металла в процессе листовой штамповки. Основной отход при листовой штамповке составляет так называемая высечка, т.е. часть листовой заготовки после ее вырубки. Форма и размеры вырубаемой заготовки определяются формой и размерами детали, а также применяемыми в процессе штамповки формоизменяющими операциями.

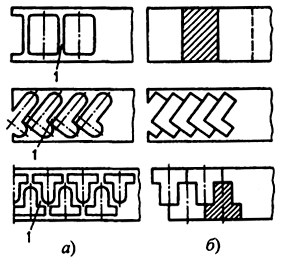

При штамповке мало- и среднегабаритных деталей обычно из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки, хотя в отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента). Расположение контуров смежных вырубаемых заготовок на листовом металле называется раскроем. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 3.79).

Рис. 3.78. Схемы сборочных операций

Рис. 3.79. Примеры раскроя материала с перемычками (а) и без перемычек (б): 1 - перемычка

Технологические требования к деталям, изготовляемым листовой штамповкой, в значительной степени диктуются рациональным раскроем. С этой точки зрения надо стремиться, чтобы контур детали образовывали преимущественно прямые линии и форма ее в плоскости листа приближалась к прямоугольной.

Кроме того, каждая операция выдвигает свои требования к конструкции получаемой с ее помощью детали, диктуемые техническими возможностями изготовления инструмента и особенностями деформирования. Например, при вырубке размеры деталей не могут быть меньше двух толщин стального листа и 1,2 толщины алюминиевого или медного листа, по условиям прочности инструмента. Наименьшие расстояния между пробиваемыми отверстиями, а также между контуром детали и отверстиями должны быть больше толщины листа. При гибке высота прямой части отгибаемой полки должна быть не менее удвоенной ее толщины. Во всех формоизменяющих операциях технологические требования определяются предельными величинами показателей деформации - минимальным относительным радиусом гибки, предельными коэффициентами вытяжки, отбортовки, обжима.

3. ИНСТРУМЕНТ И ОБОРУДОВАНИЕ

ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ

Штампы для листовой штамповки. В крупносерийном производстве (при изготовлении большого числа одинаковых деталей) применяют сравнительно сложные штампы, состоящие из значительного числа деталей и обеспечивающие хорошее качество изделия при высокой точности инструмента и достаточно высокую производительность. Существуют штампы для выполнения только одной операции и выполнения нескольких операций листовой штамповки за один ход пресса.

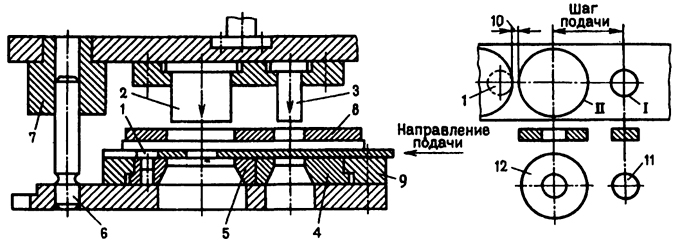

На рис. 3.80 приведена схема штампа последовательного действия, в котором операции выполняют в различных позициях по направлению подачи: в позиции 7 происходит пробивка, а после перемещения полосы на шаг подачи (позиция II) - вырубка, в результате чего получают изделия в виде шайбы. Пуансоны 2 и 3 закрепляют на верхней плите штампа, а матрицы 4 и 5 - на нижней. Точное направление пуансонов относительно матриц обеспечивается направляющими втулками 7 и колонками б, запрессованными в верхнюю и нижнюю плиты штампа. Полоса (или лента) подается между направляющими линейками до упора 7, ограничивающего шаг подачи. Высечка снимается с пуансонов съемником 8.

Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования.

Рис. 3.80. Схема штампа последовательного действия для пробивки и вырубки:

1 - упор; 2 - пуансон вырубки; 3 - пуансон пробивки; 4 - матрица пробивки; 5 - матрица вырубки; 6 - направляющая колонка; 7 - направляющая втулка; 8 - съемник; 9 - матрицедержатель; 10 - перемычка; 11 - отход; 12 - изделие

При необходимости изготовления небольшого количества одинаковых деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В этом случае стремятся уменьшить стоимость штампа путем создания упрощенных конструкций, применения менее дорогих материалов для деталей штампов и т.п. В упрощенных штампах обычно не применяют устройств для направления верхней плиты относительно нижней (колонок, втулок, направляющих плит и т.п.), упрощают направление полосы (не делают упоров, направляющих линеек и т.п.) и широко применяют детали из эластичных материалов (резина, полиуретан) в качестве съемников, выталкивателей и т.п. Материалом для пуансона и матриц иногда служат сплавы цветных металлов. В отдельных случаях рабочий инструмент изготовляют из дерева, облицовывая его листовым металлом.

В мелкосерийном производстве наряду с упрощенными конструкциями штампов применяют универсальные и быстропереналаживаемые штампы, в которых, заменяя только пуансон и матрицу, можно изготовлять различные детали.

Оборудование для листовой штамповки.При листовой штамповке наиболее применимы кривошипные прессы, которые разделяют на прессы простого и двойного действия.

Кинематическая схема кривошипного пресса простого действия аналогична схеме кривошипного пресса для объемной штамповки (см. рис. 3.36). Пресс двойного действия для штамповки средне- и крупногабаритных деталей имеет два ползуна: внутренний (и к нему крепят пуансон) и наружный (приводит в действие прижим). Внутренний ползун, как у обычного кривошипного пресса, получает возвратно-поступательное движение от коленчатого вала через шатун. Наружный ползун получает движение от кулачков, закрепленных на коленчатом валу, или системы рычагов, связанных с коленчатым валом. Кинематическая схема пресса такова, что наружный ползун обгоняет внутренний, прижимает фланец заготовки к матрице и остается неподвижным в процессе деформирования заготовки пуансоном, перемещающимся с внутренним ползуном. После окончания штамповки оба ползуна поднимаются.

Кроме кривошипных прессов для листовой штамповки применяют гидравлические прессы (штамповка резиной, штамповка крупногабаритных толстостенных деталей).

Автоматизация листовой штамповки. В массовом производстве деталей широко применяют оснащение прессов листовой штамповки устройствами, автоматизирующими подачу заготовки к рабочему инструменту и удаление отштампованных деталей из пресса. Устройства автоматизации можно подразделить на две группы: автоматизирующие подачу листового материала в штамп и автоматизирующие подачу штучной заготовки в штамп.

Наиболее просто поддается автоматизации подача полосы (ленты) в штамп. Для этого применяют механизмы периодического действия, которые подают полосу при обратном ходе ползуна и оставляют полосу неподвижной в процессе штамповки. Автоматизация подачи листового металла при штамповке крупногабаритных деталей более сложна. Механизмы подачи штучной заготовки весьма разнообразны и в общем случае имеют устройства для захвата и ориентации заготовки в пространстве и устройства для подачи ориентированной заготовки в штамп. Для этой цели применяют и роботы, которые по программе осуществляют движения, аналогичные движениям руки человека при манипулировании заготовкой в процессе штамповки. Применение роботов позволяет автоматизировать процесс штамповки в гибких модулях для изготовления ограниченных серий деталей. В этом случае автоматизируются не только

Дата добавления: 2015-08-04; просмотров: 1914;