РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ

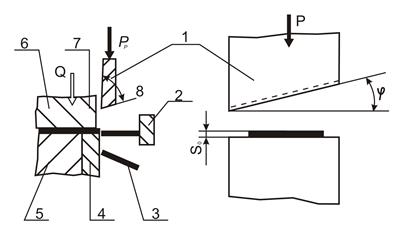

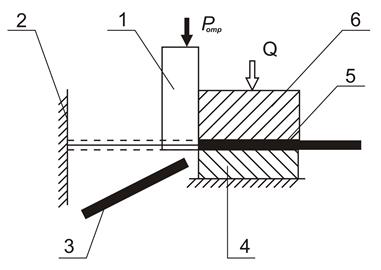

Резка – листоштамповочная операция ), в результате которой происходит полное отделение полосы (заготовки) от листопроката по незамкнутому контору путем сдвига (рис. 3.1).

Примечание: Здесь и далее контур рассматривается в плоскости, перпендикулярной направлению движения инструмента.

Листовой материал, как правило, разделяют на гильотинных ножницах. Для уменьшения потребного усилия резки применяют ножницы с наклонными ножами, у которых ножи ставят под некоторым углом наклона  друг к другу.

друг к другу.

Рис. 3.1. Схема резки на гильотинных и рычажных ножницах:

1 - нож верхний; 2 - упор; 3 - полоса; 4 - нож нижний; 5 - стол ножниц;

6 - листопрокат; 7 - прижим;

S0 – толщина металла;

– угол створа, град;

– угол створа, град;

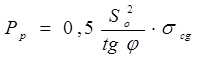

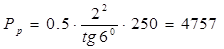

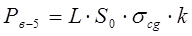

Усилие резки Рр, определяется по формуле [4, с.31], Н:

(1)

где  – сопротивление сдвигу [3, с. 478], МПа;

– сопротивление сдвигу [3, с. 478], МПа;

– определяют из технической характеристики ножниц, град.

– определяют из технической характеристики ножниц, град.

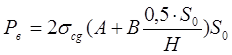

Усилие прижима Q определяют по формуле [3 , с.57], H.

(2)

(2)

где gпрж – удельное усилие прижима [3, с. 58], Н/мм2.

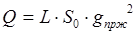

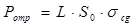

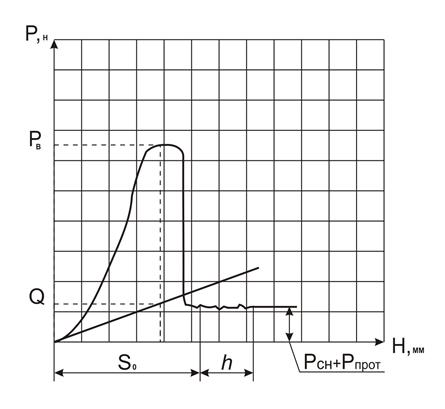

При резке на ножницах с наклонным ножом усилие резки (рис.3.2) носит локальный характер, таким образом, центр приложения его перемещается во время рабочего хода вдоль ножей.

Рис. 3.2 Зависимость локального усилия резки и прижима

на ножницах от хода ножа

Пример.

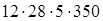

Определить усилие резки и прижима листовой стали 08кп шириной 1000 мм и толщиной 2мм на гильотинных ножницах с углом створа  .

.

По [3, с. 478] определяем q: q = 15 = H/мм2,

По формуле (1) определяем Рр, Н,

Н

Н

По формуле (2) определяют Q ,Н:

Q =  = 30000 Н.

= 30000 Н.

Ответ: Рр= 4,76 кН, Q = 30 кН.

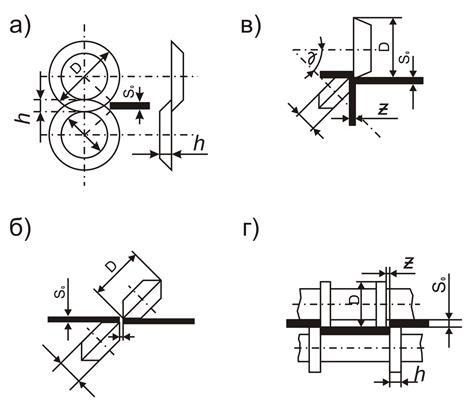

Резку рулона на ленты или вырезку криволинейных контуров производят на дисковых ножницах. При этом в зависимости от характера реза различают различные типы ножниц (рис.3.3).

Рис. 3.3 Схемы резки на дисковых ножницах:

а – с параллельными осями; б – с наклонными ножами;

в – с наклонным нижним ножом; г – многодисковые ножницы.

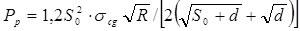

Вертикальную составляющую усилия резки Рр на дисковых ножницах можно определить по формуле [I , с.43]:

, (3)

, (3)

где R=D/2 – радиус дисковых ножей, мм;

d – величина перекрытия ножей, мм;

На практике усилие резки на дисковых ножницах, как правило, не определяют, так как паспортные данные ножниц регламентируют максимальные размеры и предельный уровень механических свойств разрезаемого материала.

Рис. 3.4 Зависимость усилия резки на дисковых ножницах от рабочей длины реза:

А – величина перемещений разрезаемого материала в зону реза, соответствующая появлению скалывающих напряжений, мм; L – длина ленточного материала, мм

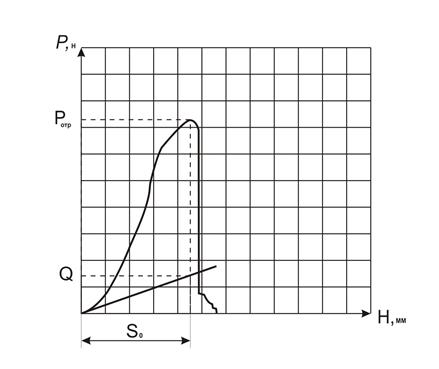

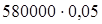

Отрезка – листоштамповочная операция, в результате которой происходит полное отделение заготовки от полосы по незамкнутому контуру путем сдвига (рис. 3.5).

Отрезку, как и последующие разделительные операции, производят преимущественно в штампах, однако при значительных габаритных размерах заготовки отрезку целесообразно производить гильотинных ножницах.

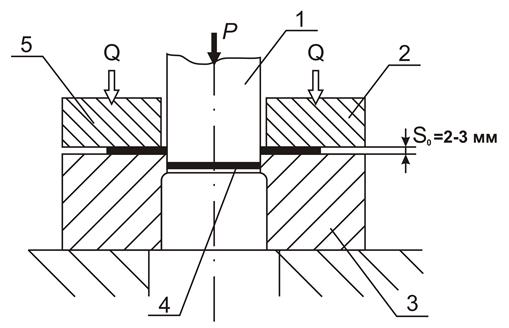

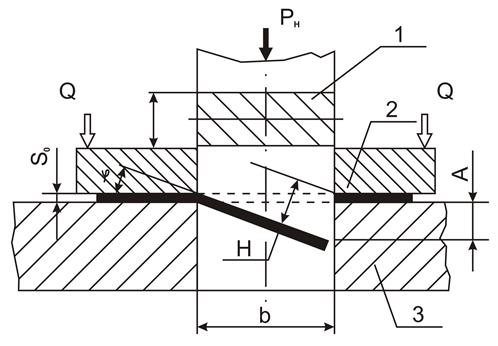

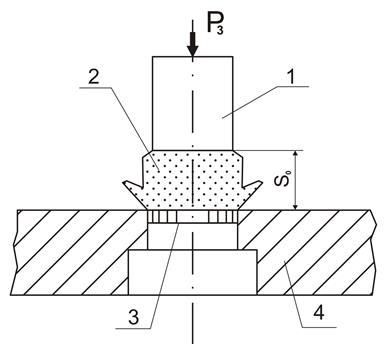

Рис. 3.5 Схема отрезки:

1 - пуансон орезной; 2 - упор; 3 - заготовка; 4 - матрица;

5 - прижим; 6 - полоса.

Усилие отрезки Pотр, определяют по формуле [4 , с.31],Н:

(4)

(4)

где L – длина реза, мм.

Усилие прижима Q определяют по формуле (2).

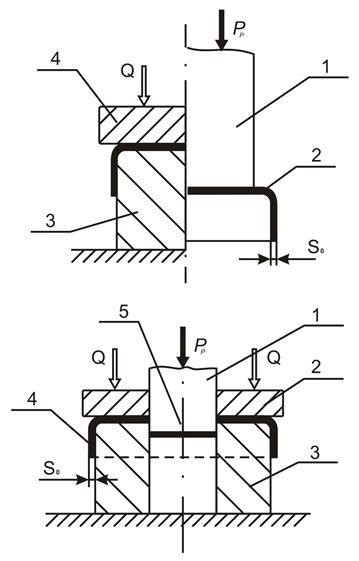

При отрезке режущие кромки пуансона и матрицы параллельны, поэтому усилие отрезки (рис. 3.6) развивается по всей длине реза.

Рис. 3.6 Зависимости усилий отрезки и прижима в штампе от хода пуансона.

Пример. Определить усилие отрезки и прижима в штампе заготовки 100 мм из латуни Л63 толщиной 3мм.

По  ] определением

] определением  для латуни Л63:

для латуни Л63:

= 350 МПа.

= 350 МПа.

По [3, с.58] определяем g: g = 20 Н/мм2.

По формуле (4) определяем Pотр, Н:

P = 100·3·350=105000 Н.

По формуле (2) определяют Q , Q=100·3·20=6000 Н.

Ответ:

Q = 6 кН.

Разрезка – листоштамповочная операция, в результате которой происходит разделение заготовки на части по незамкнутому контуру путем сдвига (с отходом или без отхода) (рис.3.7)

Рис. 3.7. Схема разрезки:

а) без перемычки (отхода); б) с перемычкой (отходом);

1- пуансон; 2 - прижим; 3 - матрица разрезная; 4 - заготовка; 5 – отход

Усилие разрезки Рразр и прижима Qо определяют аналогично усилию отрезки по формуле (4) и формуле (2). Однако, следует учесть, что при определении усилия разрезки с перемычкой (рис.3.7.б) в формуле (4) величина L характеризует сумму всех длин разрезки.

Зависимость усилия разрезки и прижима от хода пуансона имеет вид согласно рис.3.6.

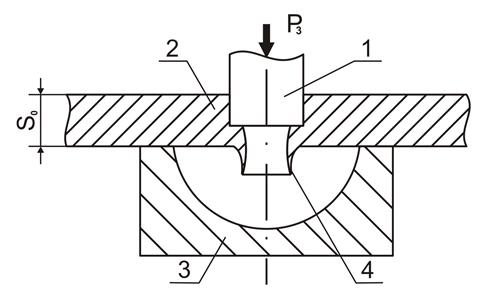

Вырубка - листоштамповочная операция, в результате которой происходит полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (отделенная часть – изделие), рис.3.8.

Рис. 3.8 Схема вырубки:

1 – пуансон вырубной; 2 – прижим; 3 – матрица вырубная;

4 – изделие; 5 – полоса

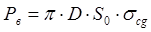

Усилие вырубки Рв круга определяется по формуле [4, с.31]

, (5)

, (5)

где D – диаметр изделия, мм.

Усилие вырубки контура, отличного от круга, определяют по формуле (4). При этом следует иметь ввиду, что величина L характеризует периметр вырубаемого контура.

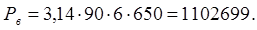

Пример. Определить усилие вырубки пятака Ø90 мм из бронзы БрА7 толщиной 6мм.

По [3, с.478] определяем  для бронзы БрА:

для бронзы БрА:

σсд  = 650 МПа.

= 650 МПа.

По формуле (4) определяют Р, Н:

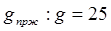

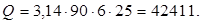

Pв=3,14·90·6·650=1102699 Н.

Усилие прижима Q, определяют по формуле (2).

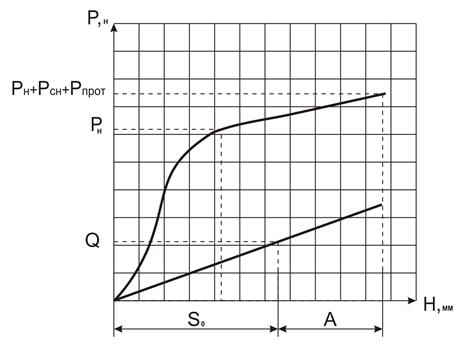

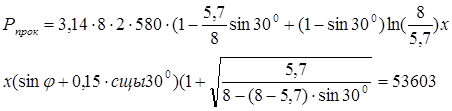

После достижения наибольшего технологического усилия по ходу пресса происходит его падение, и деталь проталкивается через матрицу с усилием проталкивания Рпрот, Н, [3, с.60].

, (6)

, (6)

где Кпрот – коэффициент проталкивания [3, с. 60].

Аналогично, для преодоления сил трения отхода по пуансону требуется усилие снятия Рсн, Н, [3, с.60].

, (7)

, (7)

где Ксн– коэффициент снятия [3 , с.60].

Рис. 3.9 Зависимость усилий вырубки и прижима от хода пуансона.

h – величина рабочего хода пуансона, необходимая для проталкивания детали через матрицу (равна рабочему пояску матрицы. мм.)

Пример.

Определить силовые параметры вырубки пятака Ø90 мм на бронзы БрА7 толщиной 6мм.

По [3, с.481] определяют  для бронзы БрА7:

для бронзы БрА7:  = 650 МПа.

= 650 МПа.

По формуле (5) определяют  , Н:

, Н:

Н

Н

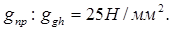

По [3, с.58] определяют  Н/мм2.

Н/мм2.

По формуле (2) определяют Q, Н:

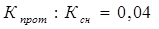

По [3 ,с.60] определяют Ксн и Кпрот:

Ксн = 0,04; Кпрот =0,05.

По формуле (6) определяют Рпрот, Н:

.

.

По формуле (7) определяют Рсн, Н:

.

.

Ответ: Рв=11027 кН; Q=42.4 кН; Рпрот,=55,1 кН; Рсн=44,1 кН.

Надрезка – листоштамповочная операция, в результате которой происходит неполное отделение части заготовки или детали путем сдвига (рис. 3.10).

Рис. 3.10. Схема надрезки:

1 – пуансон; 2 – заготовка; 3 – матрица; с – ширина пуансона;

в – длина надрезки

Усилие надрезки Рн, H определяют по формуле [4 ,с.3]

, (8)

, (8)

k = 0,4 – 0,6 для Н =  ;

;

k = 0,2 – 0,4 для Н =  .

.

При определении усилия надрезки в формуле (8) величина характеризует периметр сдвига:

L = C + 2B. (9)

где В – длина надреза, мм;

С – ширина надреза, мм.

Усилие прижима Q при надрезке определяют по формуле (2).

Усилия снятия Рсн и проталкивания Рпрот определяют по формуле (7) и (6) соответственно, Н.

Рис. 3.11. Зависимости усилий надрезки и прижима от хода пуансона

А – величина углубления выступающей кромки пуансона в матрицу, мм.

Пример. Определить усилие надрезки прямоугольного према размерами 10х20 мм в заготовке из листового мельхиора МН19 толщиной 0,5 мм. Угол скоса пуансона  , длина скоса 20 мм.

, длина скоса 20 мм.

По [3 , с.481] определяют  для мельхиора МН19:

для мельхиора МН19:  = 340 МПа.

= 340 МПа.

По формуле (9) определяют L, мм: L =  = 50 мм.

= 50 мм.

Затем определяют величину Н, мм.

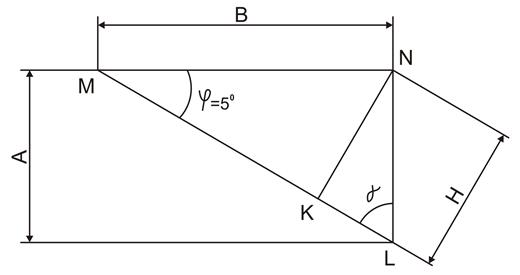

Рис. 3.12 Схема для определения величины Н

Величина малого катета А, мм (треугольника MNL) равна величине углубления выступающей кромки пуансона в матрицу:

,

,

где угол  .

.

Величина большого катета Н, мм (малого треугольника NLK):

По формуле (8) определяем  , Н:

, Н:

.

.

Ответ: P = 3,4 кН.

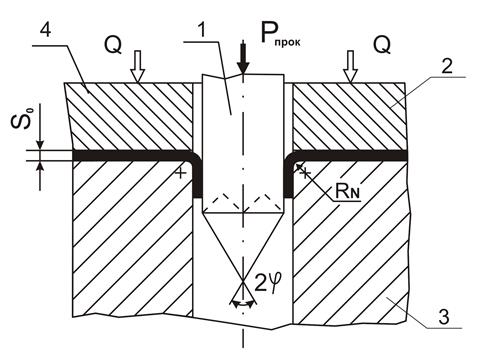

Проколка – листоштамповочная операция, в результате которой происходит образование в заготовке или детали отверстия удаления металла в отход (рис.3.13)

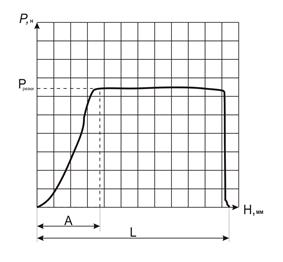

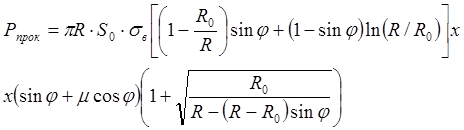

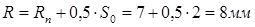

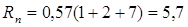

Усиление проколки Рпрок определяют по формуле [1 , с.184]

. (10)

. (10)

где  - радиус образовавшегося в результате нарушения сплошности материала отверстия в заготовке в «пиксовый» момент проколки, мм;

- радиус образовавшегося в результате нарушения сплошности материала отверстия в заготовке в «пиксовый» момент проколки, мм;

- радиус образующегося в результате проколки борта, мм;

- радиус образующегося в результате проколки борта, мм;

- радиус закругления матрицы, мм;

- радиус закругления матрицы, мм;

- радиус пуансона, мм;

- радиус пуансона, мм;

- коэффициент трения;

- коэффициент трения;

- угол наклона образующей пуансона, град.

- угол наклона образующей пуансона, град.

Рис. 3.13. Схема проколки

Усиление прижима определяют по формуле (2).

Пример. Определить усилие проколки отверстия диаметром 14мм в лисовом монеле НМХМц 28-2,5-1,5 толщиной 2мм. Радиус матрицы 1мм и угол конусности пуансона  . Коэффициент трения 0,15.

. Коэффициент трения 0,15.

По [3 ,с.481] определяет  для монеля НМХМц 28-2,5-1,5:

для монеля НМХМц 28-2,5-1,5:  =580 МПа.

=580 МПа.

По формуле (10) определяют Рпрок Н:

.

.

.

.

Ответ: Рпрок=53,5 кН.

Рис. 3.14, Зависимость усилия проколки от хода пуансона

Пробивка – листоштамповочная операция, в результате которой происходит образование отверстия или паза путем сдвига с удалением отдельной части металла в отход (рис.3.15).

Усилие пробивки Рпр определяют по формуле (4), в которой величина пробиваемого отверстия L, мм характеризует периметр пробиваемого отверстия.

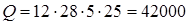

Пример. Определить усилие пробивки отверстия размерами 12 х 28 мм в листовом никеле НЗМ толщиной 5мм.

По [3 , с.461] определяют  = 350 МПа

= 350 МПа

По формуле (4) определяют P,Н :

Р =  = 588000.

= 588000.

По [3, с.58] определяют

По формуле (2) определяют Q, H:  .

.

По [3 ,с.60] определяют Ксн и  ;

;

= 0,05.

= 0,05.

По формуле (6) определяют  , Н:

, Н:

.

.

По формуле (7) определяют  :

:  =

=  =29000.

=29000.

Ответ: Р=588 кН; Q=42 кН;  =29 кН;

=29 кН;  =23,2 кН.

=23,2 кН.

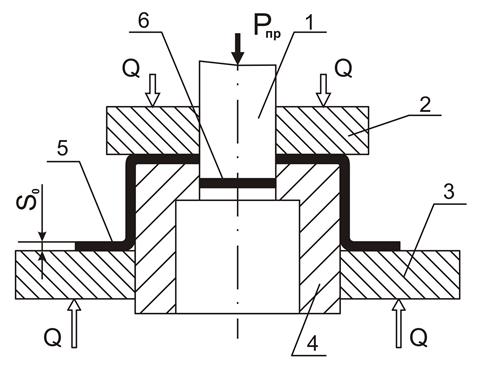

Рис. 3.15. Схема пробивки:

1-пуансон; 2-прижим; 3-съемник; 4-матрица; 5-изделие; 6-отход

Для уменьшения технологического усилия при вырубке-пробивке преимущественно толстого материала  >(6-8) мм или деталей больших размеров (А х Б) > 80 – 100 мм применяют рабочий инструмент (матрицы, пуансоны) со скошенными режущими кромками.

>(6-8) мм или деталей больших размеров (А х Б) > 80 – 100 мм применяют рабочий инструмент (матрицы, пуансоны) со скошенными режущими кромками.

При вырубке деталей пуансон должен быть плоским, а скос выполняют на матрице. Изделие получается плоское, а отход изогнутым. Скос должен быть двусторонним и симметричным относительно центра давления штампа (рис. 3.16а и 3.16б).

При пробивке отверстий матрица должна быть плоской, а скос выполняют на пуансоне, вследствие чего деталь остается плоской, изгибается же отход (рис. 3.16в,3.16г и 3.16д).

Односторонний скос режущих кромок применяют лишь при надрезке с отгибкой (рис.3.16). В других случаях односторонние скосы делать не рекомендуется. Применяемые величины двусторонних скосов приведены в [3 ,с.60].

Усилие вырубки-пробивки со скосом режущих кромок определяют в зависимости от типа скоса:

I – общий случай вырубки со скосом режущих кромок (рис. 3.16а, 3.16б, 3.16в, 3.16г, 3.16д), [2 ,с.19].

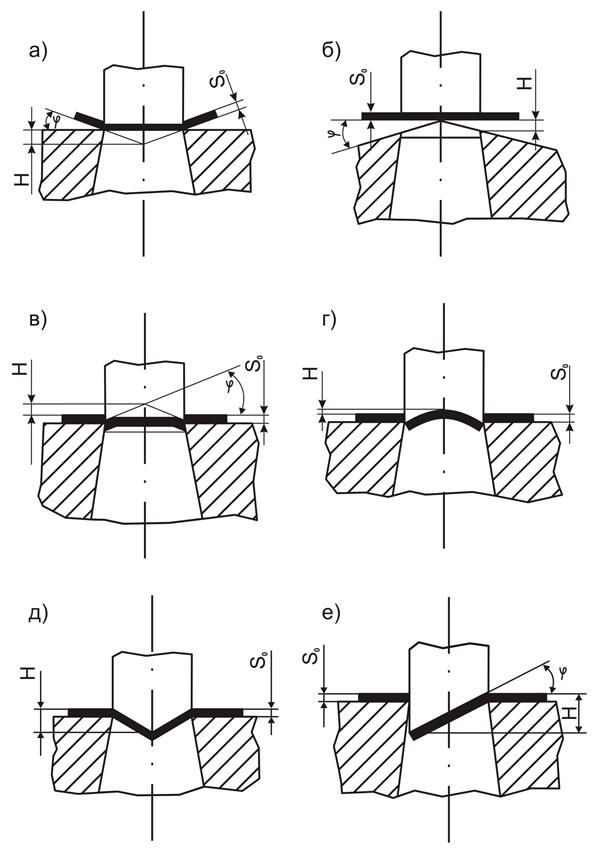

Рис. 3.16. Схемы вырубки-пробивки со скосом режущих кромок:

а, б – скос на матрице;

в - е – скос на пуансоне

(11)

(11)

где k – коэффициент формы; при Н =S; k=0,4-0,,6;

при Н=2S$ k=0,2-0,4.

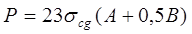

II – прямоугольная вырубка с двусторонним скосом режущих кромок (рис. 3.16а и 3.16б), [2 ,с.19].

, для Н > S (12)

, для Н > S (12)

, для Н = S, (13)

, для Н = S, (13)

где А и В – длина и ширина прямоугольной вырубки, мм.

III – квадратная вырубка с четырехсторонним скосом (рис. 3.16в) [2,с.19].

, (14)

, (14)

где k – коэффициент формы, аналогичный для случая I.

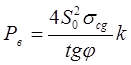

IV – круглая вырубка с двусторонним скосом (рис. 3.16а, 3.16б и 3.16в), [2, с.19].

, (15)

, (15)

где d – диаметр вырубки, мм.

Обрезка – листоштамповочная операция, в результате которой поисходит удаление излишков металла (припусков, облоя) путем сдвига (рис. 3.17).

Рис. 3.17. Схема обрезки

1-пуансон; 2-съемник; 3-матрица; 4-изделие; 5-облой

Усилия обрезки Р; прижима Q ; усилия снятия  и проталкивания

и проталкивания  определяют по формулам (4), (2), (6), (7).

определяют по формулам (4), (2), (6), (7).

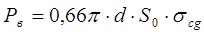

Просечка – листоштамповочная операция, в результате которой происходит образование отверстия в заготовке путем внедрения в нее инструмента с удалением части материала в отход (рис. 3.18).

Рис. 3.18. Схема просечки

1-пуансон; 2-отход; 3-изделие; 4-прокалка

Усилие просечки  определяют по формулам (11) – (15) аналогично усилию пробивки со скосом режущих кромок. Сопротивление сдвигу определяют по [4 ,с.316]. При определении усилия прижима Q по формуле (2) давление прижима выбирают в зависимости от толщины штампуемого материала:

определяют по формулам (11) – (15) аналогично усилию пробивки со скосом режущих кромок. Сопротивление сдвигу определяют по [4 ,с.316]. При определении усилия прижима Q по формуле (2) давление прижима выбирают в зависимости от толщины штампуемого материала:

S , мм g , МПа

до 1,0 10

до 2,0 15

до 3,0 20.

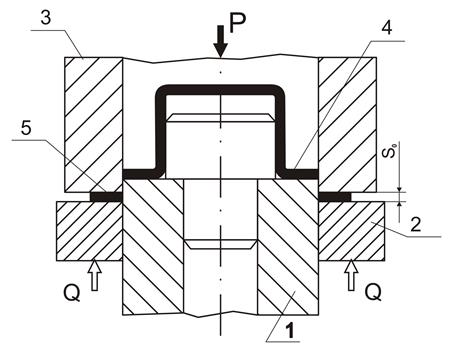

Высечка – листоштамповочная операция, в результате которой происходит полное отделение заготовки или изделия по замкнутому контуру путем внедрения инструмента в материал исходной заготовки (рис. 3.19).

Усилие высечки  определяют по тем же формулам, что и для просечки.

определяют по тем же формулам, что и для просечки.

Рис. 3.19. Схема высечки:

1-пуансон; 2-подкладка; 3-изделие; 4-отход

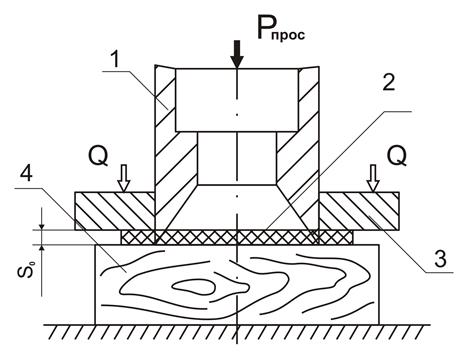

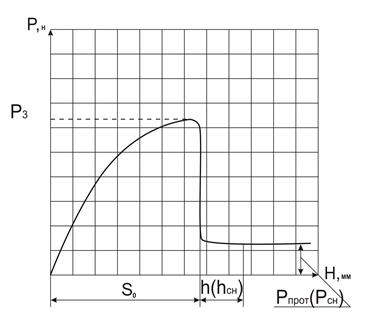

Зачистка – листоштамповочная операция, в результате которой происходит удаление технологических припусков с помощью штамповки с образованием стружки для повышения точности размеров и уменьшения шероховатости зачищаемых поверхностей (рис. 3.20).

Рис. 3.20 Схема зачистки:

а – схема зачистки наружного контура;

б – схема зачистки отверстия

Продолжение рис. 3.20

1 – пуансон; 2 – деталь; 3 – матрица; 4 – стружка

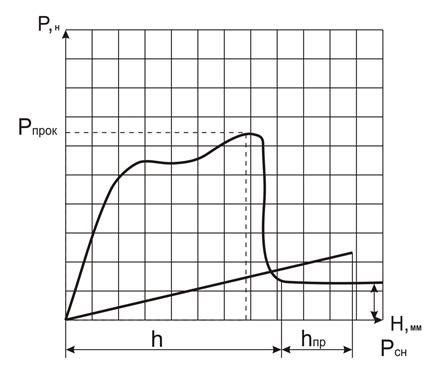

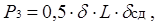

Рис. 3.21. Зависимость усилия зачистки от хода пуансона

h np (h cm) – рабочий ход пуансона, необходимый для проталкивания (равен высоте рабочего пояска матрицы, мм)

Усилие зачистки P3 определяют по формуле [2, с.43]

(18)

(18)

где δ – двусторонний припуск на зачистку, мм [2, с.42]

L – периметр зачищаемого контура, мм.

Усилие проталкивания Рпрот и Рсн определяют по формулам (6), (7). При этом следует заменить усилие вырубки на усилие зачистки.

Дата добавления: 2015-08-01; просмотров: 3356;