Формообразующие операции

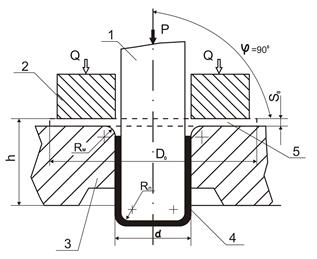

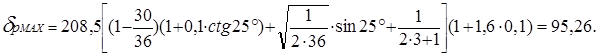

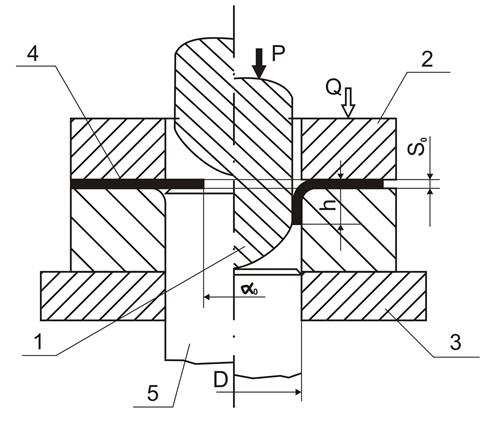

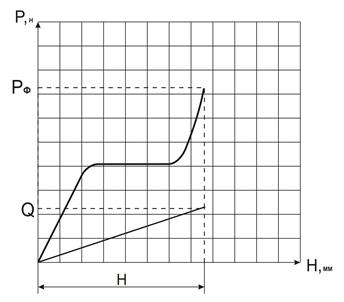

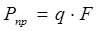

Вытяжка – листоштамповочная операция, в результате которой происходит образование полой заготовки или изделия из плоской или полой исходной заготовки (рис. 3.30).

Рис. 3.30 Схема вытяжки:

1 – пуансон; 2 – прижим; 3 – матрица;

4 – изделие; 5 – заготовка.

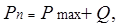

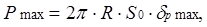

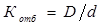

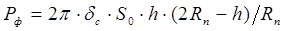

Усилие вытяжки Рn определяют по формулам:

(29)

(29)

где Рмах – максимальное усилие вытяжки, Н [1, с.135],

(30)

(30)

где R – радиус детали, мм.

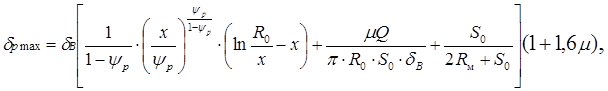

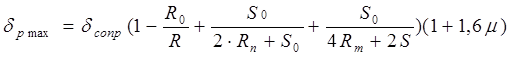

Наибольшее растягивающее напряжение δρмах, мПА, на первом переходе определяют по формуле [1, с.126]:

(31)

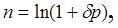

(31)

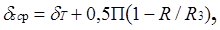

где  – относительное смещение края фланца в процессе вытяжки;

– относительное смещение края фланца в процессе вытяжки;

Rм – радиус закругления матрицы; мм;

μ – коэффициент трения;

δВ – предел прочности штампуемого материала, мПА;

ψР – равномерное сужение образца при растяжении.

Для определения δмах на последующих переходах следует воспользоваться выражением [1, с.128]:

(32)

(32)

где R3 – радиус заготовки (стакана) на втором переходе, мм;

φ – угол конусной матрицы, град (на рис. 3.30 изображен наиболее распространенный случай φ = 90о );

δscp – сопротивление деформированию, МПа [1, с.128].

(33)

(33)

где δТ – предел текучести штампуемого металла, МПа;

R – радиус детали, мм;

R3 – радиус заготовки, мм;

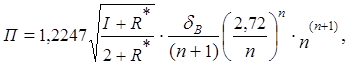

П – удельная энергия равномерной деформации, МПа, [1, с.30]:

(34)

(34)

где R* - коэффициент нормальной анизотропии;

R = 1,2 …1,7 для материалов, пригодных для вытяжки;

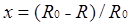

n – показатель деформационного упрочнения [1, с. 23]:

(35)

(35)

где δρ – относительное равномерное удлинение.

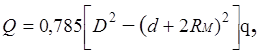

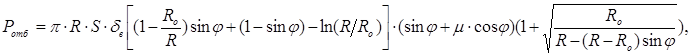

Усилие прижима Q, Н, [1, с.136]:

а) вытяжка цилиндрических деталей из плоской заготовки

(36)

(36)

где D = 2R3 – диаметр заготовки, мм;

d = 2R – диаметр детали, мм;

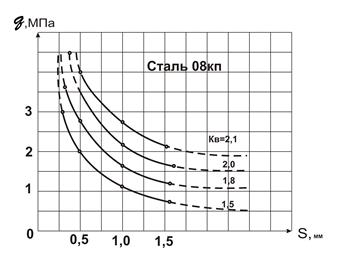

q – удельное давление прижима, МПа (рис. 3.31).

Степень вытяжки:

(37)

(37)

Удельное давление прижима для других материалов следует изменять пропорционально изменению предела прочности штампуемого материала по сравнению с δВ для стали 08 кп.

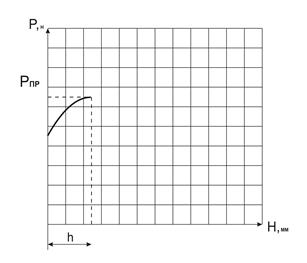

Рис. 3.31 Зависимость удельного давления прижима от относительной толщины заготовки.

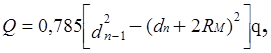

в) вытяжка на последующих переходах

(38)

(38)

где n – порядковый номер перехода вытяжки;

dn – 1 и dn - диаметры полуфабрикатов на предыдущем и последующим переходах вытяжки, мм.

Примечание: в литературе [2], [5] приведены более простые формулы для определения усилий вытяжки, однако, область их применения ограничена узким диапазоном справочных данных для широко используемых материалов.

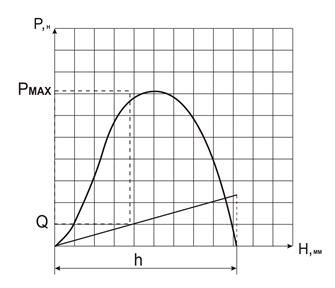

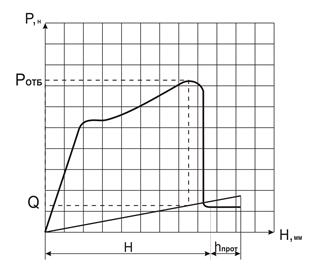

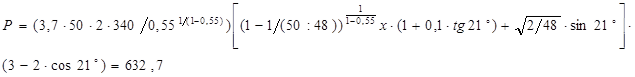

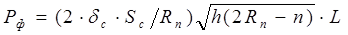

Рис. 3.32 Зависимость усилия вытяжки и прижима от хода ползуна

Пример. Определить усилие II – й вытяжки стакана диаметром 60 мм и высотой 60 мм из стали 08 кп толщиной 1 мм.

По [2, с.94] определяют диаметр заготовки D, мм.

= 602+4·60·60 = 134,2. (39)

= 602+4·60·60 = 134,2. (39)

с учетом припуска [2, с.99] диаметр заготовки принимают равным 137мм.

По табл. 45 [2, с.118] определяют м1 и м2 - коэффициенты 1–й и 2–й вытяжки:

м1 = 0,53 => d1 = м1 ∙ D = 0,53 ∙ 137 = 72,61.

м2 (табличный) = 0,74. Округляем до 72,0.

Аналогично м2 (расчетный) d/d1 = 60/72 = 0,83, что вполне удовлетворяет условию вытяжки без разрушения, так как м2 (расчетный) > м2 (табличный).

По справочнику [4, с.13] определяют δт, МПа;

δВ,МПа ; δр и ψр для стали 08 кп:

δт = 200; δВ = 330; δр = 0,33; ψр = 0,6.

По формуле (35) определяют показатель деформационного упрочнения:

n = ln(1+0,33) = 0,29.

Значения показателя анизотропии выбирают согласно [2, с.493]

R* = 1,5.

По формуле (34) определяют удельную энергию равномерной деформации П, МПа :

П =1,2247√(1+1,5)/(2+1,5)∙330/(0,29+1)·(2,72/0,29)0,29∙0,29(0,29+1)=102,4.

По формуле (33) определяют сопротивление деформированию δscp, МПа:

δscp = 200+0,5·102,4(1-30/36) = 208,5.

По формуле (32) определяют δрмах , МПа для второго перехода. Для этого выбирают φ = 25о [1, с.129].

δрмах = 208,5[(1-30/36)(1+0,1∙ctg25°)+√1/2∙36·sin25°+1/2∙3+1](1+1,6·0,1) = 95,26.

δрмах = 208,5[(1-30/36)(1+0,1∙ctg25°)+√1/2∙36·sin25°+1/2∙3+1](1+1,6·0,1) = 95,26.

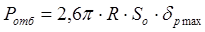

По формуле (31) определяют Рмах на втором переходе:

Рмах = 2π∙30∙1∙95,26 = 179556.

Ответ: усилие вытяжки Рвыт = 18,0 кН.

Обтяжка – листоштамповочная операция, в результате которой происходит образование заготовки заданной формы путем приложения растягивающих усилий к её краям (рис. 3.33).

Усилие обтяжки Р определяют по формуле (30) аналогично вытяжке, полагая, что усилие прижима при этом равно нулю.

Рис. 3.33. Схема обтяжки:

1 – деталь; 2 – давильник; 3 – зажимы

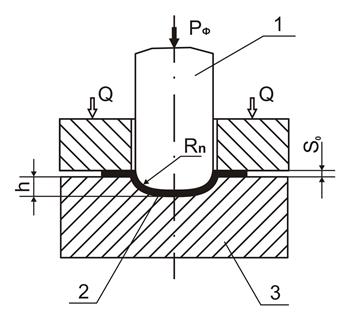

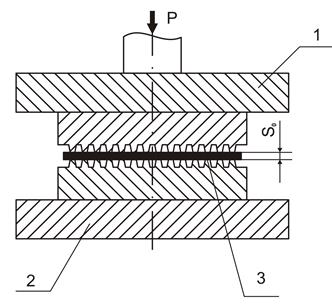

Отбортовка отверстия – листоштамповочная операция, в результате которой происходит образование борта по внутреннему контуру заготовки (рис. 3 .34).

Рис. 3.34. Схема отбортовки отверстия:

1 – пуансон; 2 – прижим; 3 – матрица; 4 – деталь; 5 – выталкиватель

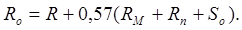

Усилие отбортовки определяют по формуле [1с.184].

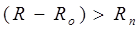

а) Отбортовка пуансоном с плоским торцом при условии

.

.

,

,

где R – радиус борта, мм;

Ro – радиус отверстия под отбортовку, мм;

Rn – радиус закругления торца пуансоны, мм;

δρмах - максимальные растягивающие напряжения в опасном сечении, МПа, [1, с.184].

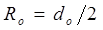

(40)

(40)

δсопр – сопротивление деформированию, МПа – определяют по формуле (33), где взамен радиусов заготовки и детали ставят соответственно радиус борта  и радиус отверстия под отбортовку

и радиус отверстия под отбортовку  .

.

в) Отбортовка коническим пуансоном

(41)

(41)

где φ – угол наклона образующей пуансона, град.

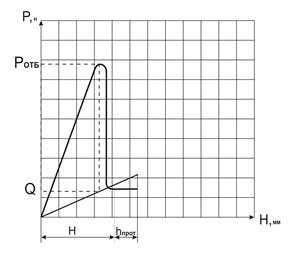

Рис. 3.35 Зависимость усилий отбортовки и усилий прижима от хода пуансона при отбортовке:

а – отбортовка пуансона с плоским торцом;

в – отбортовка коническим пуансоном

Продолжение рис. 3.35

Пример. Определить усилие отбортовки отверстия диаметром 30 мм пуансоном диаметром 45 мм с плоским дном и радиусом закругления

Rn = 2 мм в листовой латуни Л63М толщиной 2 мм.

По [4, с. 51] определяют δВ , δт и δ для латуни Л36М: δВ = 680 МПа ; δт = δ = 480 МПа

По формуле (35) определяют n = ln (1 + 0,04) = 0,39.

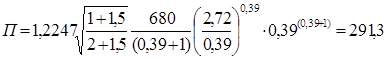

По формуле (34) определяют П, МПа :

П =1,2247√(1+1,5)/(2+1,5)∙680/(0,39+1)·(2,72/0,39)0,39∙0,39(0,39+1)=291,3.

.

.

По формуле (33) определяют δсопр, МПа:

δсопр = 480+0,5·291,3·(1 – 15/22,5) = 528,6.

По формуле (40) определяют δρмах, МПа :

Ротб = 2,6∙π∙22,5·2∙466 = 171286.

Ответ: Р = 171,3 кН.

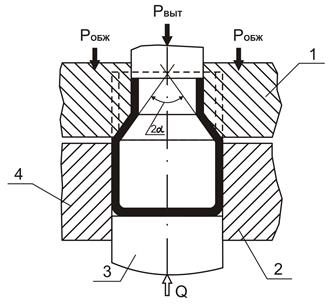

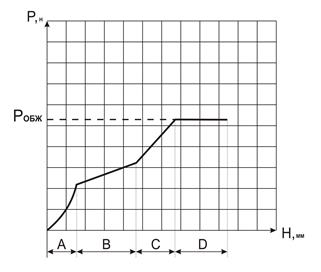

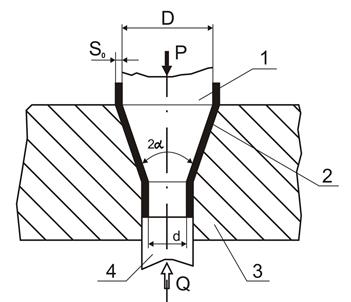

Обжим – листоштамповочная операция, в результате которой происходит уменьшение размеров поперечного сечения части полой заготовки (рис. 3.36).

Рис. 3.36. Схема обжима в штампе:

1 – матрица; 2 – деталь; 3 – основание; 4 – трафарет

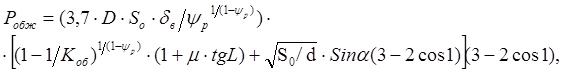

Усилие обжима Робж определяют по формуле [1, с.200]:

(42)

(42)

где d – диаметр горловины, мм;

D – диаметр заготовки, мм;

Ψр – равномерное сужение образца при растяжении;

– коэффициент обжима;

– коэффициент обжима;

μ – коэффициент трения;

L – угол наклона образующей матрицы, град.

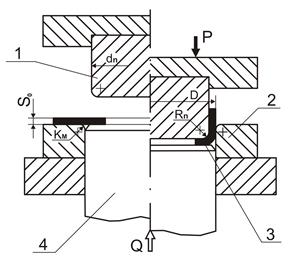

Пример. Определить усилие обжима трубы из стали 10 диаметром 50 мм с толщиной стенки 2 мм в матрице диаметром отверстия 48 мм.

По [4, с.13] определяют δВ и Ψo для стали 10 :

δВ = 340 МПа; Ψр = 55 %.

Согласно [1, с.199] принимают L = 21o.

По формуле (42) определяют Робж , N :

Робж = (3,7∙50∙2∙340/0,551/(1-0,55))[(1-1/(50/48))1/(1-0,55)∙(1+0,1·tg21°)+√2/48·sin21°]∙(3-2·cos21°) = 632,7

Робж = (3,7∙50∙2∙340/0,551/(1-0,55))[(1-1/(50/48))1/(1-0,55)∙(1+0,1·tg21°)+√2/48·sin21°]∙(3-2·cos21°) = 632,7

Ответ: 633 Н.

Рис. 3.37 Зависимость усилия обжима от хода пуансона:

А – заход металла в матрицу;

В – перемещение металла по коническому участку;

С – выход на прямолинейный участок;

D – перемещение по прямолинейному участку

Отбортовка контура – листоштамповочная операция, в результает которой происходит образование борта по наружному контуру заготовки (рис. 3.38).

Усилие отбортовки наружного контура можно определить аналогично усилию вытяжки (формула 29), так как данная операция является частным случаям вытяжки детали с небольшим бортом [1, с.189].

Рис.3.38 Схема отбортовки контура:

1 – пуансон; 2 – матрица; 3 – деталь

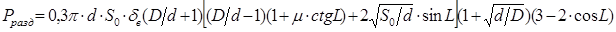

Раздача – листоштамповочная операция, в результате которой происходит увеличение размеров поперечного сечения части полой заготовки (рис. 3.39).

Рис. 3.39 Схема раздачи:

1 – пуансон; 2 – деталь; 3 – трафарет; 4 – выталкиватель

Усилие раздачи Р определяют по формуле [1, с.211]:

(43)

(43)

где d – диаметр заготовки, мм;

D – диаметр раздачи, мм;

L – угол наклона образующей пуансона, град.

Зависимость усилия раздачи от хода пуансона аналогична зависимости для обжима.

Пример. Определить усилие раздачи полого стакана из алюминиевого сплава Д16АМ толщиной 1 мм с диаметра 30мм на диаметр 32 мм пуансоном с углом конусности 22o.

По [3, с.481] определяют δВ, МПа: δВ = 235.

По формуле (43) определяют Рразд, Н. Принимаем μ = 0,1

Рразд = 0,3π∙30∙1∙235(32/30+1)[(32/30-1)(1+μ·сtg22°)+2√1/30∙sin22°](1+32/30)(3-2·cos22°) = 10194

Ответ: Рразд = 10,19 кН.

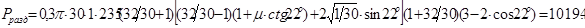

Рельефная формовка – листоштамповочная операция, в результате которой происходит образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины стенки (рис. 3.40)

Рис. 3.40 Схема формовки:

1 – пуансон; 2 – деталь; 3 – матрица

Усилие формовки определяют по формуле:

а) формовка лунки полусферическим пуансоном [1, с.218];

,

,

где  – радиус закругления пуансона, мм;

– радиус закругления пуансона, мм;

h – глубина лунки, мм;

δc – сопротивление деформированию, МПа;

в) формовка ребра жесткости пуансоном с поперечным сечением в виде кругового сегмента [1, с.218]:

, (45)

, (45)

где L – длина ребра жесткости, мм.

в) формовка ребра жесткости пуансоном с плоским торцом [1, с.220]:

где R – радиус заготовки, мм;

β – коэффициент Лодэ;

δсопр – сопротивление деформированию, МПа [1, с.220];

Rгр = 1,65 R – радиус граничного уровня, мм;

μ – коэффициент трения.

Рис. 3.41 Зависимость усилия рельефной формовки от хода пуансона

Усилие прижима при формовке ребер жесткости определяют по формуле (36).

Закатка – листоштамповочная операция, в результате которой происходит образование закругленных бортов на краях полой заготовки (рис. 3.42).

Рис. 3.42 Схема закатки:

1 – матрица; 2 – трафарет; 3 – деталь

Приблизительное усилие закатки Р3 можно найти по формуле (30), где следует взять вместо диаметра d величину  , а вместо диаметра исходной заготовки диаметр подразумеваемого фланца, соответствующего закатке на угол φ = 0.

, а вместо диаметра исходной заготовки диаметр подразумеваемого фланца, соответствующего закатке на угол φ = 0.

Правка – листоштамповочная операция, в результате которой происходит устранение искажений формы заготовки, уменьшение радиусов сопряжений отдельных участков заготовки (рис. 3.43).

Усилие правки Рпр определяют по формуле:

, (47)

, (47)

где q – удельное давление правки, МПа [2, с.231];

F – площадь поверхности детали, находящейся под силовым воздействием, мм;

q = 8 …10 для деталей из тонких материалов;

q = 8 …12 для деталей, у которых толщина может быть увеличена и допускаются отпечатки на поверхности;

q = 5 …10 для открытых профилей и тонких материалов;

q = 15 …20 для уменьшения радиусов и для правки формы малых деталей.

а)

б)

Рис. 3.43 Схема правки:

а – плоских деталей; 1 – основание верхнее;

2 – основание нижнее; 3 – деталь;

б – пространственных деталей; 1 – пуансон; 2 – матрица;

3 – выталкиватель; 4 – пуансон; 5 – деталь

Рис. 3.44 Зависимость усилия правки от рабочего хода пуансона

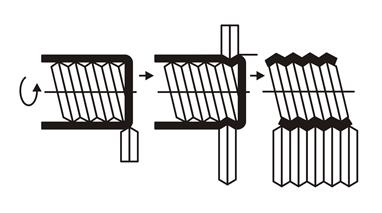

Накатка – листоштамповочная операция, в результате которой происходит образование резьбы или профиля на пустотелой заготовке (рис. 3.45).

а)

б)

Рис. 3.45 Схема накатки резьбы при помощи патрона и ролика:

б – при помощи метчика и накатных роликов

На практике усилие деформирования не подсчитывается, так как накатку выполняют на специализированных накатных машинах, паспортные данные которых устанавливают ограничения на габаритные размеры штампуемого материала и предельный уровень механических свойств штампуемого материала.

Дата добавления: 2015-08-01; просмотров: 2181;