При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки.

Дело в том, что одни станки с ЧПУ действительно перемещают колонну, шпиндель и соответственно вращающийся инструмент относительно неподвижной заготовки, а другие станки, наоборот - перемещают рабочий стол с заготовкой относительно вращающегося инструмента. Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать, а что собственно перемещается и в какую сторону А так все просто - система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола - точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (тасМпе-станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно "нуля станка". В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

Нулевая точка станка - это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков. После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или "обнулить" их машинную позицию или другими словами нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка, СЧПУ еще не знает реального положения исполнительных органов и если не выполнить возврата в нуль, то станок просто "откажется" работать.

4.2. Нулевая точка программы и рабочая система координат

Для того чтобы обработать заготовку на станке необходимо соответствующим образом установить систему координат. Электронная природа СЧПУ позволяет нам легко помещать систему координат в любую позицию станка, просто нажимая определенные кнопки на панели УЧПУ. При написании УП программист "не забивает" себе голову вопросом, о том, в каком именно месте рабочего стола будет установлена заготовка. Он знает, что перед выполнением обработки оператор станка "привяжет" к закрепленной на столе заготовке систему координат, в которой создана программа. Другими словами - установит рабочую систему координат или нулевую точку программы (детали).

Обычно рабочую систему координат по осям X и Y устанавливают в один из углов или центр детали, а за нуль по оси Z принимают самую верхнюю поверхность детали. Это облегчает программисту выполнение расчетов, а оператору проще "привязываться" и контролировать во время работы перемещения инструмента.

Предположим, что нужно обработать некоторую деталь. Программист решил, что нулевой точкой программы по осям X и Y будет нижний левый угол детали, а по оси Z - верхняя плоскость детали. После этого рассчитал координаты опорных точек, написал программу обработки и сообщил оператору станка о расположении нулевой точки программы. Оператор станка должен установить нулевую точку рабочей системы координат (нуль программы или детали) в определенный программистом угол детали. Для этого нужно найти координаты этого угла в системе координат станка (машинные координаты) и "объяснить" СЧПУ, что именно эта точка является исходной для расчетов всех перемещений. То есть, можно сказать, что рабочая система координат находится внутри системы координат станка и зависит от нее.

Для нахождения машинной позиции элемента детали или "привязки" используются различные методы, о которых вы узнаете чуть позже.

После того, как оператор определил все координаты (х, у, z) требуемого угла детали в системе координат станка, ему необходимо ввести значения этих координат в регистры рабочих смещений памяти СЧПУ. Под рабочим смещением понимается расстояние от нуля станка до нуля детали вдоль определенной оси. Оператор вводит эти координаты в память системы, используя цифровые клавиши стойки ЧПУ. Таким образом, обработка ведется в новой рабочей системе, координаты которой отличаются от соответствующих .машинных координат на величины рабочих смещений. Обратите внимание на то, что в отличие от физического нуля станка, нулевая точка программы (детали) является логической.

Современные СЧПУ позволяют запоминать множество смещений. Благодаря нескольким рабочим системам координат программист может использовать одну и ту же УП для обработки нескольких закрепленных на рабочем столе деталей. При этом нет необходимости выполнять программирование для каждой детали в отдельности. Вместо этого, СЧПУ просто смещает рабочую координатную систему (нулевую точку программы) к следующей детали. подлежащей обработке.

Для установки различных рабочих систем координат используются соответствующие G коды. В большинстве случаев, G54 обозначает первую рабочую систему координат, G55 - вторую, G56 - третью и т д. В программе обработки вы можете увидеть, например, такой кадр: N20 G21 G54 G90

Назначение нулевой точки программы - важный шаг при создании управляющей программы. Нулевая точка программы устанавливается для реализации требуемой последовательности и повторяемости обработки. Создание любой УП можно условно разбить на два этапа. На первом этапе технолог-программист анализирует информацию, полученную из конструкторской (чертежи, эскизы) и технологической документации (маршрутные карты, операционные карты) и, учитывая конструкционные и технические возможности станка с ЧПУ, окончательно определяет технологические операции и маршрут обработки, назначает режущий и вспомогательный инструмент, выявляет комплекты конструкторских и технологических баз. И только на втором этапе производится окончательный расчет траектории инструмента по опорным точкам и создание УП. Исходя из этого, при назначении нулевой точки программы используют несколько правил.

Первое, но не основное правило - удобство программирования. Например, если расположить деталь в первом квадранте прямоугольной системы координат, то это немного упростит процесс расчета траектории из-за того, что все опорные точки этой детали будут описываться положительными координатами.

Второе правило, более важное - нулевая точка программы должна совпадать с конструкторской базой. Это значит, что если на чертеже размеры стоят от левого верхнего угла детали, то лучше, если именно в этом углу и будет находиться нуль детали. А если размеры указываются от центрального отверстия, то нулем детали следует назначить центр этого отверстия.

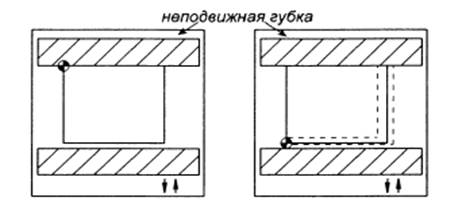

Если заготовка устанавливается в тиски, то вы должны учитывать несколько моментов. У тисков есть подвижная и неподвижная губки. Предположим, вы установили нулевую точку на поверхности (грани), примыкающей к подвижной губке тисков (рис. 4.1б). Размеры заготовок могут немного отличаться, и соответственно, оператор станка для получения правильных размеров должен каждый раз "перепривязываться", то есть заново находить координаты нулевой точки. Если же нулевая точка установлена на поверхности, примыкающей к неподвижной губке тисков (рис. 4.1а), то координаты нулевой точки не изменяться при любых отклонениях размеров заготовки.

а б

Рис. 4.1. Варианты расположения нулевой точки в тисках

В большинстве случаев нулевая точка устанавливается относительно уже подготовленных поверхностей. Хорошо, когда на станок с ЧПУ приходит заготовка с обработанным "в размер" наружным контуром. Это позволяет точно и надежно ее закрепить и гарантировать постоянство координат нулевой точки.

4.3. Компенсация длины инструмента

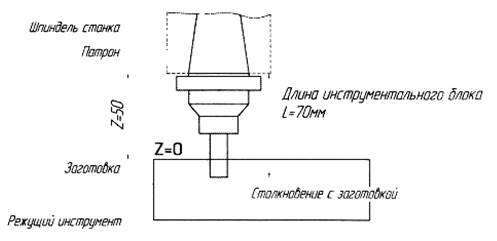

При выполнении УП базовая позиция шпинделя (точка пересечения торца и оси вращения) определяется запрограммированными координатами. Проблема заключается в том, что в базовой позиции шпинделя обработка резанием не осуществляется. Обработка производится кромкой режущего инструмента, которая находится на некотором расстоянии от базовой точки шпинделя. Для того чтобы в запрограммированную координату приходила именно режущая кромка, а не шпиндель, необходимо "объяснить" СЧПУ на какую величину по оси Z нужно сместить эту базовую точку.

Перед началом обработки оператор должен измерить длину каждого из инструментов, использующихся в программе и ввести числовые значения длин в соответствующие регистры компенсации длины инструмента (или в таблицу инструментов). Смещение базовой точки шпинделя на величину длины инструмента называется компенсацией длины инсгрумента (рис. 4.2).

Компенсация длины инструмента на большинстве современных станков активируется командой G43, а отменяется при помощи G49 или Н00.

Рис. 4.2. Схема движения шпинделя

При создании УП программист не указывает напрямую значение длины инструмента (он еще не знает точной длины), а использует "ссылку" на соответствующий регистр компенсации инструмента в памяти СЧПУ. Например, следующая строка программы активирует компенсацию длины инструмента №2: N025 G43 Н02 Z50.

При этом Н указывает на соответствующий регистр компенсации длины. Н02 - на регистр инструмента №2, Н03 - на регистр инструмента №3 и т.д. Вообще, компенсация длины инструмента сильно "упрощает жизнь" программисту - ему не нужно думать о точной длине инструментов и дает возможность оператору станка "играя" значением в регистре компенсации длины, добиваться требуемых размеров детали по оси Z.

Тема 5. ТЕХНОЛОГИЯ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ

5.1. Структура операционного технологического процесса

5.2. Последовательность обработки типовых деталей и поверхностей

5.3. Выбор траекторий движения режущих инструментов

5.1. Структура операционного технологического процесса

Структура операции обработки детали на станке с ЧПУ несколько отличается от классической. Известно, что наиболее мелкой составляющей частью технологического процесса является переход, который характеризуется единством обрабатываемой поверхности, режущего инструмента и режимов резания. Режимы резания при выполнении перехода на станках с ЧПУ могут изменяться из-за неравномерности припуска или особенностей форм обрабатываемых поверхностей. Поэтому есть основание не включать неизменность режимов резания в число параметров, определяющих переход.

Переходы на станках с ЧПУ подразделяют на элементарные, инструментальные, позиционные и вспомогательные.

Элементарный переход — непрерывный процесс обработки одной элементарной поверхности одним инструментом по заданной программе.

Из элементарных переходов образуется инструментальный переход, представляющий собой законченный процесс обработки одной или нескольких поверхностей одним инструментом при его непрерывном движении по заданной программе.

Вспомогательный переход — часть траектории движения инструмента, не связанная с образованием поверхности (врезание, выход, холостые ходы). В отличие от станков с ручным управлением вспомогательное время включает время на установку и снятие заготовки машинно-вспомогательное время, связанное с выполнением вспомогательных ходов и перемещений при обработке поверхностей.

Позиционный переход — совокупность инструментальных и вспомогательных переходов, выполняемых при неизменности позиции или положения обрабатываемой детали относительно рабочих органов станка.

Из совокупности переходов складывается операция. Операцией механической обработки детали на станке с ЧПУ называется часть технологического процесса, выполняемая над определенной деталью непрерывно на одном рабочем месте по заданной программе и при одной настройке станка.

Понятие «операция на станке с ЧПУ» ограничено условием «при постоянной настройке станка».

Операция может разбиваться на установы. Установом называется часть технологической операции, выполняемая при неизменном закреплении детали.

Операция механической обработки детали на станке с ЧПУ включает также ряд других приемов: измерение детали, смена инструмента, пуск станка и т.д.

5.2. Последовательность обработки типовых деталей и поверхностей

Проектирование технологической операции начинают с выбора последовательности технологических переходов. При обработке деталей на токарных станках с ЧПУ с закреплением их в патроне рекомендуется следующий порядок обработки:

1) центрование (для отверстий диаметром менее 20 мм);

2) сверление сверлом меньшего диаметра (если используются два сверла);

3) сверление сверлом большего диаметра;

4) черновая обработка основных поверхностей, подрезание внешнего торца предварительно и окончательно, обработка основных внутренних и наружных поверхностей;

5) чистовая обработка основных внутренних и наружных поверхностей;

6) обработка дополнительных поверхностей, расположенных в отверстии, на торце и снаружи.

При обработке с закреплением в патроне и поджатием задним центром порядок обработки следующий:

1) черновая обработка основных форм наружной поверхности;

2) черновая и чистовая обработка дополнительных форм поверхности;

3) чистовая обработка основных форм;

4) чистовая обработка дополнительных форм, не нуждающихся в черновой обработке.

При обработке корпусных деталей на многооперационных станках рекомендуется следующий порядок выполнения операций:

1) черновая обработка деталей с двух-трех сторон (в качестве базы используются достаточно большие плоскости);

2) черновая обработка остальных сторон детали с установкой по обработанным поверхностям, создание баз для последующей обработки;

3) чистовая обработка базовой и противобазовой поверхностей и всех элементов (пазов, уступов, отверстий) на этих плоскостях;

4) чистовая обработка остальных сторон детали.

Последовательность выполнения переходов зависит от их назначения (сверление, фрезерование, растачивание и др.), количества переходов, выполняемых одним инструментом, требуемой точности обработки, точности позиционирования узлов станка и многих других факторов.

Токарные операции обычно начинают с черновой обработки, содержащей несколько прямолинейных проходов. При чистовой обработке основные поверхности формируются, как правило, за один проход контурным резцом, а дополнительные — в специальных циклах.

Сочетание черновых и чистовых технологических переходов выбирается в зависимости от размеров, формы соответствующих поверхностей и требований к точности и качеству их обработки. Так, при обработке отверстий возможны две основные технологические схемы:

1) параллельная — каждый инструмент обрабатывает все отверстия одного диаметра, затем производится смена инструмента, и цикл повторяется;

2) последовательная — одно отверстие обрабатывается всеми необходимыми инструментами, затем после изменения позиционирования — следующее отверстие и т.д.

Первый вариант используется при низких требованиях к точности отверстий, второй — при высоких.

Фрезерование отверстий вместо растачивания более целесообразно при длине отверстия, не превышающей длины режущей части фрезы. Его эффективность повышается при обработке отверстий с большими и неравномерными припусками.

5.3. Выбор траекторий движения режущих инструментов

Общие положения. Траектория движения инструмента разрабатывается для так называемого центра инструмента. У резцов центр располагается обычно на их вершинах либо в центре скругления вершины, а у фрез всех видов — в точке пересечения оси инструмента с его торцовой плоскостью.

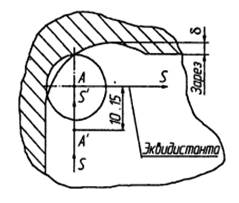

Траектория движения инструмента зависит от формы поверхностей обрабатываемой детали. При контурной обработке траектория является эквидистантой к контуру обрабатываемой детали (эквидистанта — это геометрическое место точек, равноудаленных от какой-либо линии и лежащих по одну сторону от нее).

Различные геометрические элементы соединяются в точках пересечения или касания. Точки соединения называют опорными точками (точки 1, 3—10). Опорными точками считаются также точки перехода дуги из одного квадранта в другой. Кроме того, на траектории выделяются точки, в которых изменяются технологические параметры (скорость резания, подача инструмент и т.д.). Они называются технологическими опорными точками.

Информация о перемещении инструмента от одной точки траектории к другой записывается в одном кадре управляющей программы.

При разработке траектории необходимо учитывать тип интерполятора системы ЧПУ станка. В условиях использования высокоскоростной обработки очень важны также точность отсчета координат по соответствующим осям и быстродействие системы управления станком.

Построение траекторий рабочих перемещений. При разработке технологии обработки на станках с ЧПУ одной из наиболее сложных проблем является рациональный выбор траектории рабочих перемещений инструмента на переходах. Так, при обработке криволинейной поверхности рациональной с точки зрения уменьшения программирования является траектория, показанная на схеме, приведенной на рис. 5.1, а. Это обусловлено тем, что на большей части своего пути инструмент совершает прямолинейные перемещения. В случае обработки по схеме, приведенной на рис. 5.1, б, инструмент движется в основном по криволинейным траекториям, что сложнее для программирования.

Рис.5.1. Схемы обработки криволинейной поверхности детали:

а — облегченное программирование; б — сложное программирование

Правильный выбор траекторий движения режущих инструментов позволяет сократить основное время обработки и количество инструментов в наладке.

Если деталь имеет несколько ступеней, то припуск условно делится на зоны (перпендикулярно к оси детали) и уровни. В результате образуется определенное количество элементарных участков, каждый из которых можно обозначить двумя цифрами: первая — номер уровня, вторая — номер зоны. Выбор рационального варианта зависит от протяженности зон обработки, длины холостого хода, количества проходов и т.д.

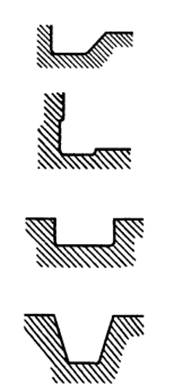

Дополнительные наружные поверхности обрабатываются как показано в табл. 5.1.

Таблица 5.1.

Траектории движений резца при обработке наружных дополнительных поверхностей

| Эскиз обработки | Схема движений резца |

| Без чистовой обработки дна | |

|

|

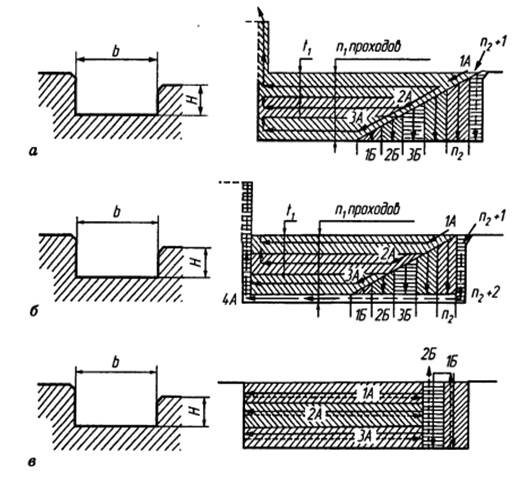

При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов (рис. 5.2).

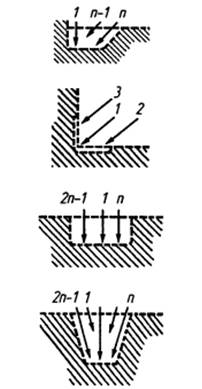

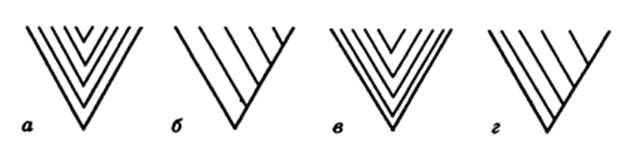

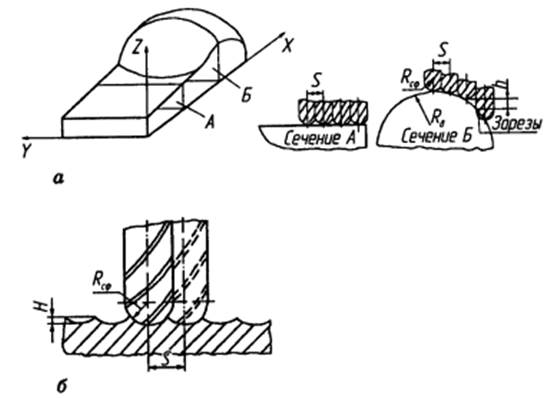

Нарезание резьб производится за несколько проходов. При этом врезание может осуществляться перпендикулярно к оси детали (рис. 5.3, а, в) или параллельно профилю зуба (рис. 5.3, б, г), с постоянной (рис. 5.3, а, б) или переменной (рис. 5.3, в, г) подачей. В конце цикла можно выполнить калибрующие проходы.

Рис. 5.2. Схемы обработки широких канавок: а, б — без чистовой обработки дна; в — с чистовой обработкой дна; tx — глубина резания за один проход; А — проходы контурного резца; Б — проходы канавочного резца; п„ п2 — количество проходов соответственно контурного и канавочного резцов

Рис. 5.3. Последовательность проходов при нарезании резьбы

Инструменты для обработки дополнительных поверхностей выбирают исходя из минимальных размеров последних, а остальные аналогичные поверхности формируют с использованием дополнительных рабочих ходов.

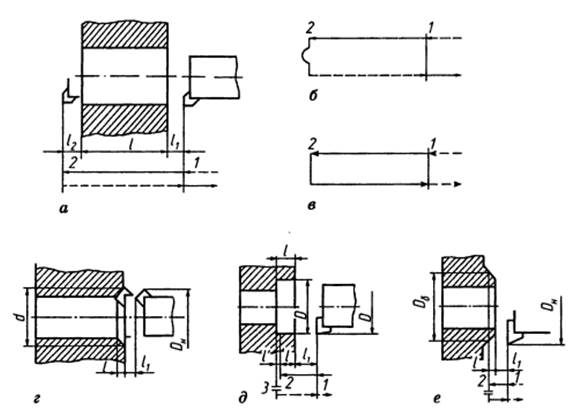

Черновое и получистовое растачивание отверстий рекомендуется выполнять по схеме, приведенной на рис. 5.3, а, а чистовое — по схемам, показанным на рис. 5.4, б, в. При этом в первом случае возможно появление риски на поверхности отверстия при отводе инструмента. Во втором случае появление риски исключено, но инструмент выводится с рабочей подачей (т.е. медленнее). Обработка фаски выполняется по схеме, приведенной рис. 5.4, г, с выдержкой без осевой подачи в течение одного-двух оборотов инструмента; обработка карманов, уступов, торцов бобышек — по схемам, показанным на рис. 5.4, д, е.

Рис. 5.4. Схемы перемещения инструмента при растачивании отверстий:

а — черновое и получистовое; б — чистовое, когда допускается риска на обработанной поверхности; в — чистовое без риски; г — обработка фаски; д — обработка углублений; е — обработка торца бобышки; 12 — величины подвода и перебега; L — длина отверстия, DH — наружный диаметр инструмента; Dб — диаметр бобышки

При обработке отверстий стержневыми инструментами важное значение имеет правильный выбор подвода и перебега. Эти величины выбирают с учетом обеспечения минимальных холостых перемещений с рабочей подачей и плавного входа инструмента в обрабатываемое отверстие и вывода из него, характера предварительной обработки, геометрии инструмента.

В качестве исходной координаты принимается координата точки касания нижнего торца или перемычки инструмента с плоскостью, на которой расположено обрабатываемое отверстие.

Предварительное фрезерование открытых плоскостей шириной В < 0,8D выполняется за один проход. Направление движения выбирается так, чтобы деталь прижималась к опорам.

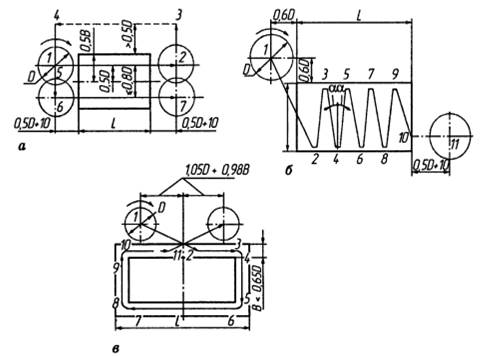

Чистовая обработка плоскостей может выполняться по двухпроходной схеме (рис. 5.5, а) или перемещением фрезы зигзагом (рис. 5.5, б). Для чистовой обработки контурных поверхностей целесообразно применять схему, показанную на рис. 5.5, в.

Рис. 5.5. Схема перемещений инструмента при чистовой обработке открытой плоскости торцовыми зубьями фрезы (а — угол наклона траектории).

Обработка пазов концевой, дисковой или шпоночной фрезой выполняется за один-три прохода. Неточные пазы шириной В = D обрабатываются за один проход, а шириной D < В < 2D — за два прохода. Если ширина паза 2D < В < 3D, то сначала обрабатывается центральная часть паза, а затем его боковые стороны. Обработка пазов шириной В > 3D осуществляется так, что боковые стороны обрабатываются концевой фрезой за два прохода, а средняя часть — торцовой фрезой по схеме, приведенной на рис. 5.6, а.

С позиций проектирования траектории инструментов при фрезерной контурной обработке можно выделить два семейства поверхностей. В первое входят поверхности, обрабатываемые с приданием траектории вида замкнутой строки, которой обводится обрабатываемый контур. Такой путь инструмента получил название строка. Строкой обрабатываются криволинейные контуры плоских деталей. Во второе семейство входят поверхности, которые обрабатываются движением инструмента по траекториям, представляющим собой параллельные строки с противоположными направлениями или спиралеобразные. Этот вид пути инструмента получил название обход. Обходом обрабатываются выпуклые и вогнутые поверхности пространственно-сложных форм (пуансоны, матрицы и т.д.).

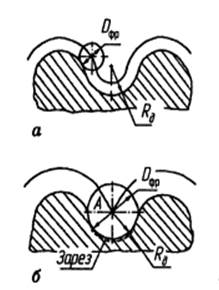

Частота строк S (рис. 5.6, а) должна выбираться с учетом допустимой высоты гребешков. Обработка пространственно-сложных поверхностей должна производиться обводом инструмента не по эквидистанте, а по расчетной кривой, которая может быть построена при известных Rд и h = /(Rд, Rcф).

При движении же центра сферического торца фрезы по эквидистанте к контуру плоского сечения вдоль строки происходят врезания в поверхность детали (рис. 5.6, б). Траектории инструмента при обработке пространственно-сложных поверхностей показываются по их контурам на секущих плоскостях.

Рис. 5.6. Схема образования зарезов (а) и гребешков (б) при обходе поверхности параллельными строчками

Специфичны подходы к проектированию траекторий черновых и чистовых проходов. Основное требование к черновым проходам — обеспечение равномерного припуска для чистовых проходов. Если при чистовых проходах траектория инструмента вполне определенная, то черновые проходы, особенно при обработке выборок, могут иметь самые разнообразные траектории. Такое многообразие затрудняет работу как технологов, так и программистов. Поэтому в станках с ЧПУ широко используют так называемые типовые траектории. При разработке траектории недопустимы остановка фрезы или резкое изменение подачи в процессе резания, когда режущие кромки фрезы соприкасаются с обрабатываемой поверхностью. В этом случае неизбежны повреждения поверхности (зарезы, подрезы).

На рис. 5.8 показаны два способа обвода контура. При первом способе (рис. 5.8, а) объем программирования возрастает, однако скорость контурной подачи постоянна, что обусловливает постоянство упругого отжатая фрезы. При втором способе (рис. 5.8, б) в точке А траектории скорость контурной подачи примет нулевое значение. В результате отжатие исчезнет и силы упругости приведут к врезанию фрезы.

Обвод внутреннего контура (рис. 5.9) с радиусным закруглением в вершине, равным радиусу фрезы, сопряжен с возникновением искажения (зареза) контура вследствие упругих деформаций технологической системы, поскольку значение скорости подачи в точке А равно нулю.

Рис. 5.8. Схемы обвода контура:

а – эквидистанта при Dфр < Dд; б - эквидистанта при Dфр = Dд

Рис. 5.9. Схемы искажения внутреннего обрабатываемого контура:

Тема 6. Специализированные программные обеспечения для моделирования, изготовления и контроля сложных изделий и технологической оснастки

6.1. Основные программы для моделирования изделий, создание 2D и 3D элементов

6.2. Основы работы в системе ArtCAM Pro

6.3. Основы работы в системе художественного 3D дизайна 3DSMAX

6.3.1. Назначение и возможности МАХ 3.0

6.3.2. Объекты МАХ 3.0

6.4. Компьютерная графика: растровая графика, векторная графика, трехмерная графика

6.1. Основные программы для моделирования изделий,

создание 2D и 3D элементов

Создание 2D элементов. Импорт 2D векторов или растровых изображений, созданных в любом графическом редакторе, поддерживаются форматы DXF, DWG, EPS, AI, BMP, TIF, JPEG, GIF:

Разнообразные инструменты векторного редактора позволят быстро создать проект любой сложности.

Создание и позиционирование текста вдоль любой кривой. Позволяет легко редактировать положение текста, управлять расстоянием между буквами, словами и предложениями.

Библиотека векторов для сохранения и поиска часто используемых элементов, символов и логотипов.

Создание массива элементов копированием или вращением, вставка элементов.

Инструмент интерактивной деформации позволяет произвольно растягивать вектора или текст для придания им эффекта перспективы или скорректировать нужным образом.

Создание 3D элементов. Развитые инструменты моделирования позволяют создать 3D модель, используя Растр или Вектора, создавать сложные профили вытяжки, гладкую стыковку и наклонные плоскости.

Инструменты "Интерактивного скульптора" позволяют "вручную" редактировать модели в ArtCAM. Сглаживание, удаление и добавление материала, размытие позволяют получить эффект ручной работы.

Мастер работы с текстурами позволяет декорировать модель, используя стандартные текстуры из библиотеки ArtCAM, либо создавая собственные из произвольных растровых изображений или фотографий.

Мастер создания ральефа лица позволяет конвертировать цифровую фотографию лица (только в профиль) в 3D модель. Удобно для создания памятных и заказных сувениров.

Позволяет добавлять красивые текстуры в проект импортируя растровые изображения или фотографий или используя стандартные текстуры ArtCAM.

Инструмент интерактивной деформации рельефа позволяет свободно манипулировать существующими моделями. Можно растянуть/сжать или выгнуть рельеф вдоль произвольных кривых. Позволяет также вырезать и вставлять небольшие участки рельефа из любой части модели.

Дата добавления: 2015-08-01; просмотров: 5396;