Автоматизація печей і топок

У хімічній, нафтохімічній і нафтопереробній промисловості широко використовують трубчасті печі (риформінги), в яких продукт безперервно проходить по змійовику, нагрівається завдяки теплоті, що виділяється при спалюванні палива. Трубчаста піч є складним об'єктом керування.

Стабілізацію температури продукту на виході необхідно забезпечити при істотній зміні температури та його витрат на вході в змійовик.

Розглянемо роботу і принципи автоматизації трубчастої печі конверсії метану. Перед трубчастою піччю газова суміш, яка складається з природного газу й азотоводневої суміші, змішується з водяною парою до співвідношення (пара - газова суміш) 3,1 ...3.4. що відповідає співвідношенню пара - природний газ 3,6...4,0. Тиск газової суміші підтримується автоматично за допомогою регулятора кількості обертів турбіни компресора природного газу. Витрати газової суміші та пари стабілізуються системами регулювання, а співвідношення між ними контролюється.

Після змішування з парою парогазова суміш надходить до підігрівника, розміщеного в конвекційній камері трубчастої печі, і підігрівається завдяки теплоті димових газів до температури, що не перевищує 525 °С. Нагріта парогазова суміш розподіляється по реакційних трубах, розміщених у трубчастій печі. В останніх на нікелевих каталізаторах при температурі 810...830 °С відбувається процес конверсії природного газу.

Теплота, необхідна для процесу конверсії, створюється за рахунок спалювання паливного газу в пальниках печі. Вміст метану в газі після трубчастої печі становить 9-11% і контролюється газоаналізатором. Температура на виході реакційних труб підтримується шляхом зміни витрати паливного газу. Процес горіння в печі виконується за вмістом у димових газах кисню, який має не перевищувати 3,5%. Вміст кисню в димових газах регулюється зміною витрати повітря. Розрідження в пічному просторі регулюється автоматично шляхом зміни кількості обертів турбіни димососу.

Автоматичному контролю підлягають такі технологічні параметри:

- співвідношення потоків пара - газова суміш;

- витрати газової суміші в трубчасту .піч;

- температура газової суміші після трубчастої печі;

- тиск паливного газу, який надходить на пальники;

- витрати метано-азотоводневої суміші та пари;

- залишковий вміст метану в газовій суміші після трубчастої печі;

- температура стінок паропідігрівника;

- температура димових газів, які викидаються в атмосферу;

- концентрація кисню в димових газах;

- розрідження в печі.

Сигналізації підлягає вихід за допустимі межі таких параметрів:

- зменшення співвідношення пари та газової суміші;

- зниження витрати пари та газової суміші перед трубчастою піччю;

- підвищення температури газової суміші на виході з печі;

- зменшення тиску паливного газу, який надходить на пальники:

- підвищення температури стінок труб підігрівника;

- підвищення вмісту кисню в димових газах;

- падіння розрідження перед димососом.

Автоматичне блокування виконується перекриттям подавання паливного газу в ніч у таких випадках:

- падінні витрати газової суміші в трубчасту піч;

- максимальній температурі газу після трубчастої печі;

- падінні витрати пари перед трубчастого піччю;

- зупиненні димососів.

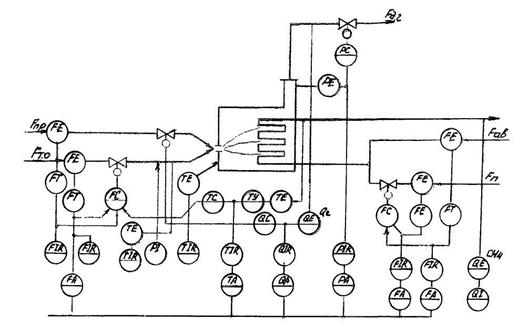

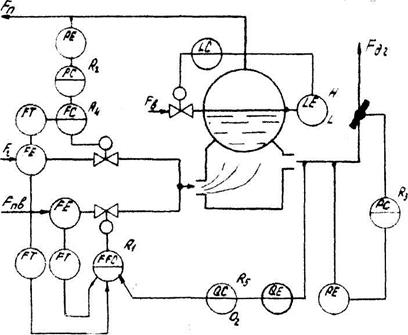

Функціональну схему автоматизації трубчастої печі показано на рис. 6.7.

Показником ефективності технологічного процесу є мінімум концентрації метану в газі на виході з трубчастої печі, а мета регулювання - підтримувати цей мінімум на заданому рівні. Мета регулювання досягається завдяки стабілізації таких параметрів, як температура газової суміші на виході з печі, співвідношення азотоводневої суміші та пари, а також концентрації кисню.

Для стабілізації температури газової суміші після трубчастої печі використовують каскадну АСР, внутрішнім контуром якої є система співвідношення витрат паливного газу Fпг і повітря Fп.

У риформінгах речовини не лише нагріваються, а й зазнають хімічного перетворення. Останнє може відбуватися як із поглинанням, так і з виділенням теплоти. Цятеплота визначається багатьма факторами - співвідношенням потоків, якістю каталізатора тощо.

Рис. 6.7 Функціональна схема автоматизації трубчастої печі конверсії метану.

Важливим для печі є захист від відкладання вуглецю на стінках теплообмінника. Щоб запобігти цьому, процес спалювання палива в печі необхідно виконувати в оптимальному режимі: підтримувати на заданому рівні співвідношення витрат паливо - повітря і концентрацію кисню в димових газах.

У багатьох випадках печі використовують лише для нагрівання або сушіння тієї чи іншої речовини. Такі печі мають, як правило, перевальну стінку і теплообмінник нагрівається нагрітим у печі газом. Залежно від потужності печі повітря на спалювання палива може подаватися за рахунок ежекції (втягування повітря з приміщення внаслідок розрідження в печі) або примусово, наприклад вентилятором.

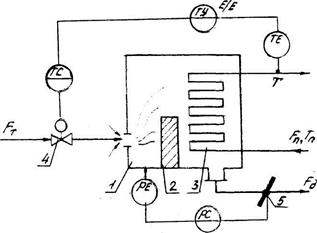

Якщо особливих вимог до процесу нагрівання продукту не висувається, то печі малої потужності можуть бути автоматизовані за допомогою одноконтурних АСР (рис. 6.8). У таких печах стабілізують, як правило, лише два параметри: температуру Т нагрітого продукту на виході теплообмінника зміною витрати палива та розрідження Р завдяки впливу на положення заслінки 5.

Рис. 6.8 Схема одноконтурного регулювання піччю: 1 - піч; 2 - перевальна стінка: 3 - теплообмінник; 4 - регулюючий клапан; 5 - регулююча заслінка.

Для регулювання розрідженням в печі, як правило, використовують Ш-регулятор, а для температури Т доцільно застосовувати ШД-регулятор, оскільки по каналу Т —> Рт спостерігається досить велике запізнення.

До найбільших збурень, які впливають на системи регулювання, належать витрати палива Рт продукту Ьп, а також його температура Тп.

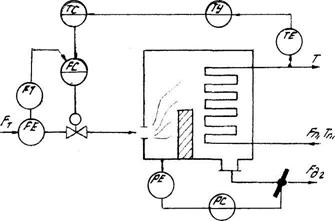

У разі сильного збурення з боку витрати палива доцільно використовувати каскадне регулювання температури із внутрішнім контуром стабілізації витрати палива (рис. 6.9).

Рис. 6.9 Схема каскадної АСР температурою з допоміжною координвтого за витратою палива.

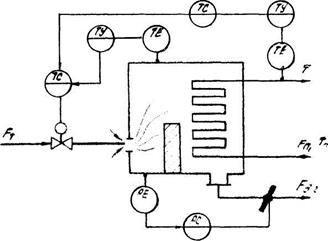

Якщо особливі вимоги висуваються до якості регулювання температури продукту після теплообмінника, а в піч надходять великі збурення з боку подавання як палива, так і продукту, то використовують каскадну систему регулювання з допоміжною координатою за температурою нагрітих газів над перевальною стінкою (рис. 6.10).

Рис. 6.10 Схема каскадної АСР температурою з допоміжною координатою за температурою над перевальною стінкою.

До печей великої потужності висуваються вимоги щодо якості регулювання температури нагріваного продукту, оскільки в них, як правило, повітря надходить у піч примусово. Автоматизуються такі об'єкти за допомогою складних багатоконтурних систем регулювання.

Щоб поліпшити якість регулювання та оптимізувати режим горіння в топці, використовують багатоконтурні АСР (рис. 6.11).

Рис. 6.11 Схема каскадного регулювання парокотельною установкою.

Процес горіння регулюють за допомогою каскадної АСР за вмістом кисню в димових газах за допомогою регулятора R5. Внутрішнім контуром є АСР співвідношення потоків витрат газу та повітря, причому веденою є витрата газу Fг, а ведучою - витрата повітря Fпв. Тиск пари стабілізується також каскадною АСР, внутрішнім контуром якої є АСР витратою газу з регулятором R4. Контур із регулятором R2 є коректуючим.

Автоматичному контролю підлягають витрати пари Fп, газу Fг, повітря Fг, та води Fе; вологість пари, її тиск, тиск газу на пальнику; температура води, яка надходить у котел з економайзера, у печі та димових газів на виході в атмосферу; рівень води в котлі та розрідження в топці.

Обов'язковій сигналізації підлягають перевищення тиску пари в котлі, зменшення витрати палива, зменшення розрідження в топці, збільшення та зменшення допустимих меж рівня води в котлі, а також збільшення вмісту кисню в димових газах.

Блокування перекриттям подавання газу відбувається при втраті полум'я, зменшенні розрідження в топці, істотному зменшенні або збільшенні рівня води в котлі. Якщо значно збільшується тиск пари, то її частина стравлюється в атмосферу.

Дата добавления: 2015-07-30; просмотров: 3079;