Автоматизація процесів відстоювання

9.3.1 Типове рішення автоматизації.

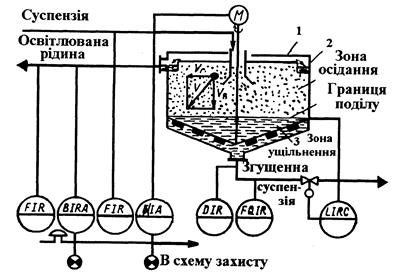

Основні принципи управління при автоматизації процесів відстоювання розглянемо на прикладі відстійника з скребковим пристроєм (рис. 9.9). Процеси відстоювання проводяться, як правило, з ціллю повного видалення твердої фази (цінного продукту) із рідини, тому показником ефективності будемо вважати концентрацію твердої фази у освітленій рідині, а ціллю управління – підтримання її на мінімально можливому значенні.

Рис. 9.9 Типова схема автоматизації процесу відстоювання: 1 – відстійник; 2 – переливний пристрій; 3 – мішалка

В об’єкт управління процесу розділення можуть поступати багаточисельні збурення: зміна витрати суспензії, щільності твердої і рідкої фаз, концентрації і в’язкості суспензії, дисперсності (гранулометричної складової) твердої фази. Всі ці збурення визначаються технологічним режимом попереднього процесу, тому усунути їх при управлінні процесом відстоювання неможливо. Особливо сильними збуреннями являються зміни витрати суспензії і концентрації твердої фази в ній.

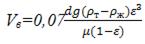

Розглянемо, яким чином при наявності перекислених збурень можна досягти цілі керування. На тверду частину у відстійнику діють одночасно сила інерції і сила тяжіння. Тому дійсне значення швидкості V рухомої частини являється результуючим горизонтальної складової швидкості Vг і вертикальної складової Vв, а положення частини являється визначається відношенням цих швидкостей: якщо Vв>Vг, то частина осідає в бункер відстійника; якщо ж Vг > Vв, то частина виноситься у вихідний патрубок. Швидкість випадання в осад Vв частин кулеподібної форми, для висококонцентрованих суспензій може бути розрахована по формулі:

/9.3/

/9.3/

де, d – діаметр частини; g – прискорення вільного падіння; ρт, ρж – густина відповідно твердої і рідкої фаз; ε – об’ємна доля рідини в суспензії; μ – динамічна в’язкість суспензії.

Аналіз рівняння показує, що швидкість Vв являється змінною величиною, що залежить від змінних в часі параметрів: діаметра частин, концентрації твердої фази, густин фаз, динамічної в’язкості суспензії. Стабілізувати швидкість неможливо, так як всі перечислені параметри визначаються попереднім процесом. Для того, щоб при змінній швидкості випадання в осад Vв частини встигали осідати в бункер, підбирають такі значення витрати суспензії і діаметра відстійника, які забезпечують необхідну відповідність швидкостей Vв і Vг. Необхідність в безпосередньому регулювання показника ефективності процесу при цьому відпадає.

У відстійник поступає один потік – суспензія, із нього виходять два потоки – освітлена рідина і згущена суспензія. Для підтримання матеріального балансу відстійника немає необхідності в установці спеціального регулятора, оскільки конструкція апарата така, що освітлена рідина виводиться за рахунок переливу.

У відстійнику необхідно підтримувати на постійній висоті границю розділу зон осідання і згущення. Ця висота залежить від витрати згущеної суспензії, тому регулююча дія вноситься міною ступені відкриття спеціальних клапанів (для високов’язких рідин) на лінії згущеної суспензії.

В якості контрольованих величин в процесі відстоювання приймають витрати початкової і згущеної суспензії, освітленої рідини, а також мутність освітленої рідини, яка являється непрямим параметром, що характеризує показник ефективності і густину згущеної суспензії. Контролюється, крім того, рівень границі розділу зон за допомогою гідростатичного приймача з неперервною промивкою. Робота механічної частини відстійників контролюється шляхом безпосереднього вимірювання моменту на валу двигуна. Можна проводити контроль і по непрямому параметру – потужності, що споживає привід електродвигуна. Перевантаження електродвигуна сигналізується. У випадку підвищених навантажень дається сигнал в схему захисту. Сигналізації підлягає також підвищення мутності освітленої рідини.

Дата добавления: 2015-07-30; просмотров: 1696;