Технологические схемы с использованием консольных отвалообразователей и транспортно-отвальных мостов

Консольные отвалообразователи используются при применении сплошных систем разработок на месторождениях с большой мощностью залежи и вскрышных пород, а также при сезонном ведении вскрышных работ, когда необходимо создавать значительные вскрытые запасы полезного ископаемого. На консольные отвалообразователи порода поступает от роторного экскаватора и по кратчайшему расстоянию перемещается в отвал.

Консольные отвалообразователи предназначены для выполнения транспортно-отвальных, отвальных и перегрузочных работ. Существующие типоразмеры роторных экскаваторов выпускаются в комплексе с консольными отвалообразователями для производства последними, в первую очередь, отвальных работ, составляя таким образом выемочно-отвальные и выемочно-транспортно-отвальные комплексы.

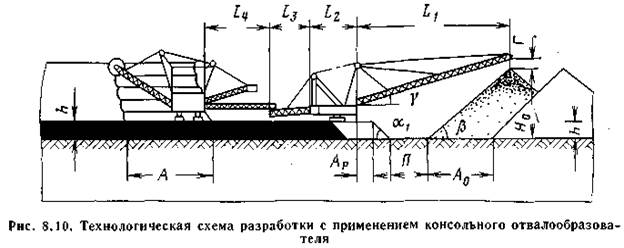

Конструктивно отвалообразователи представляют собой агрегат, имеющий поворотную платформу с приемной и отвальной консолями, оборудованную ходовой частью (рис. 8.10).

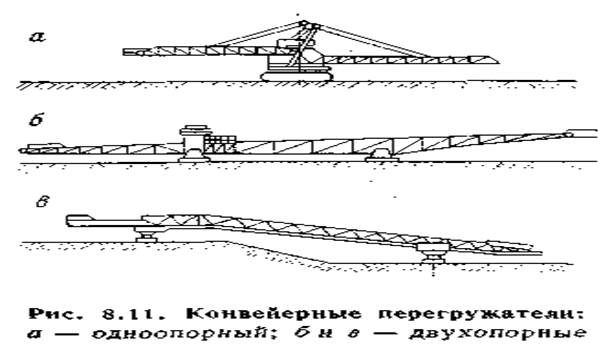

В некоторых случаях для упрощения технологии разработки и сокращения длины транспортных коммуникаций применяются одно- или двухопорные перегружатели (рис. 8.11).

Перегружатели являются промежуточным соединительным звеном в системе выемочная (отвальная) машина — основное транспортное оборудование (забойные и отвальные конвейеры или железнодорожные пути, консольный отвалообразова-тель, транспортно-отвальный мост и т. д.).

Использование перегружателей в качестве соединительного звена позволяет увеличить ширину панели, сократить число передвижек забойного конвейера и упростить выемку породы в тупиках.

Технически осуществима принципиальная схема использования мощных перегружателей, работающих в комплексе с роторным экскаватором, для подъема горной массы на поверхность. Экскаватор работает по подуступной схеме, а наличие перегружателя исключает необходимость укладки забойных конвейеров.

Мощные консольные отвалообразователи оборудуются шагающе-рельсовым ходом, остальные — шагающим или гусеничным ходом.

Технологические схемы работы роторных экскаваторов в комплексе с консольными отвалообразователями предусматривают установку последних на кровле пласта полезного ископаемого (см. рис. 8.10), на промежуточной площадке или на предотвале.

Основными параметрами технологической схемы при установке консольного отвалообразователя на кровле пласта полезного ископаемого являются: длина разгрузочной консоли экскаватора (L4), приемной (L3) и разгрузочной (L1) консолей отвалообразователя, общая ширина полосы вскрытых запасов, размеры вскрышной и отвальной заходок, а также высота и вместимость отвала.

В процессе инженерного обоснования данной технологической схемы вначале рассчитывают необходимые рабочие размеры отвалообразователя (при известных высоте вскрышного уступа и длине фронта работ), а затем по этим размерам определяют максимально допустимую мощность вскрышного уступа;

Консольные отвалообразователи могут быть использованы также в качестве перегружателей породы на вышележащие горизонты при проведении роторными экскаваторами траншей. Технологические схемы с использованием транспортно-отвальных мостов применяются при разработке практически горизонтальных выдержанных пластов (угол наклона не должен превышать 2 – 3°) мощностью до 20 м и при мощности вскрыши до 60 м. В качестве выемочных машин используются роторные или цепные многоковшовые экскаваторы. Конструктивно они могут встраиваться в мост (роторные экскаваторы) или работать отдельно.

Мосты имеют рельсовый или реже гусеничный ход. Железнодорожный ходовой механизм моста подобен ходовому механизму цепного многоковшового экскаватора (системы балансиров с трехточечной опорой на четырехосные тележки). 50 – 100 % колес являются приводными. Допустимы закругления пути с радиусом 150 – 300 м. Скорость движения в процессе работы составляет 4 – 6 м/мин, скорость холостого хода — 8 – 12 м/мин.

В комплексе с транспортно-отвальными мостами работают путепередвигатели непрерывного действия, которые по мере отработки вскрышных заходок перемещают рельсы вместе со шпалами в новое положение на шаг величиной от 25 – 30 см до 4 – 6 м.

С учетом значительной (до 10 тыс. т) массы мосты необходимо применять в хорошо осушенных и устойчивых мягких и рыхлых породах. Параметры транспортно-отвальных мостов позволяют обеспечить значительные вскрытые запасы полезного ископаемого и вести вскрышные работы сезонно, а добычные — круглый год.

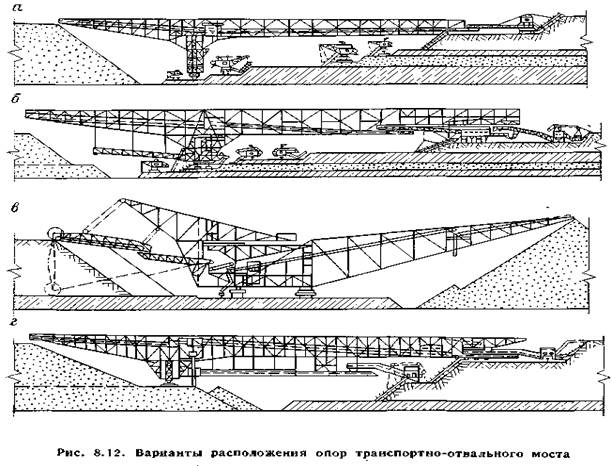

Наиболее распространенной технологической схемой при использовании транспортно-отвальных мостов является схема, при которой разработка вскрышных пород ведется двумя уступами (рис. 8.12). Число добычных уступов определяется мощностью полезного ископаемого и типом применяемого на его разработке оборудования.

Характерной особенностью конструирования элементов системы разработки с использованием транспортно-отвальных мостов является их жесткая взаимосвязь с параметрами мостовых установок.

Транспортно-отвальные мосты имеют пролетное строение с двумя самоходными опорами и отвальную консоль, на которых смонтированы конвейеры. В зависимости от расположения опоры называются забойной и отвальной. Опоры могут располагаться:

обе на забойной стороне — одна на вскрышном уступе, другая — на добычном (рис. 8.12, а, б);

обе на забойной стороне — на кровле, на промежуточной площадке или на почве пласта полезного ископаемого (рис. 8.12, в);

одна (забойная) на вскрышном уступе или пласте полезного ископаемого, другая (отвальная) — на предотвале (рис. 8.12, г).

Первая схема применяется в случае, когда породы в естественном состоянии достаточно прочны, а длина и высота разгрузки отвальной консоли обеспечивают размещение вскрыши в выработанное пространство.

Вторая схема применяется при неустойчивых вскрышных породах. В случае, если мощность вскрышных пород значительна и высота отвала превышает 30 – 40 м, отвальная опора располагается на передовом отвальном уступе, так называемом предотвале, высота которого в зависимости от физико-механических свойств пород и их обводненности изменяется от 5 – 10 до 15 – 20 м. Устройство предотвала позволяет уменьшить общий угол откоса отвала и повысить его устойчивость.

Транспортно-отвальный мост имеет следующие основные рабочие параметры: L1 — пролетное строение моста (расстояние между опорами); L2 — вылет отвальной консоли; Но — высота отсыпки породы в отвал; L3 — вылет забойной консоли.

Расстояние L1 между опорами моста определяет величину вскрытых запасов и для современных конструкций изменяется от 50 до 250 м. Длина отвальной консоли L2 и высота отсыпки Но зависят от мощности разрабатываемых пород и допустимой высоты отвала.

При работе транспортно-отвальных мостов развитие фронта горных работ может быть параллельным или веерным. По условиям организации работ и лучшего использования вместимости: отвала предпочтительнее параллельное перемещение фронта.

Условием применения технологических схем с транспортно-отвальными мостами является соблюдение равенства объемов, вскрышных пород в массиве и отвалов, т. е.

где S и Sо — соответственно площади отработки вскрышных пород и засыпки отвалов, м2;

Нв — средняя мощность вскрышных пород, м;

Но — средняя высота отвала, м;

Кр — коэффициент разрыхления породы в отвале.

Дата добавления: 2015-07-24; просмотров: 2324;