ПРИМЕР 6.3.3.

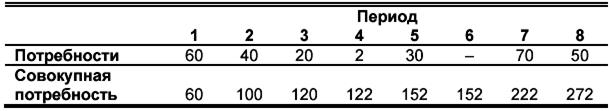

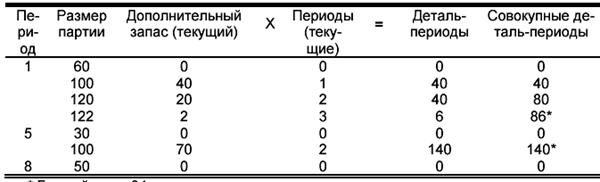

Используйте метод элемент-период для определения размеров заказа для приведенного графика потребностей:

Затраты на выполнение заказа для данного элемента составляют 80 долл. За производственный цикл, а стоимость содержания единицы элемента – 0,95 долл. за период.

Решение:

1. Сначала вычисляем ЭЭП: ЭЭП = 80 / 0,95 = 84,21, эта величина округляется до 84.

2. Затем найдем суммарные размеры партий, начиная с 60, до тех пор, пока величины деталь-период не приблизятся к ЭЭП. Продолжим этот процесс на плановый период. Это приводит нас к следующему (см. табл.).

* Ближайшее к 84

Вычисления деталь-периодов показывают, что 122 единицы должны быть заказаны и получены к началу периода 1, и 100 единиц – должны быть заказаны и получены к началу периода 5. Следующая партия должна быть подготовлена к периоду 8, но на данный момент не хватает информации для определения ее размеров.

Размеры партий, рассматриваемые за период 1, соответствуют совокупным производственным потребностям. Как только оптимальный размер партии определен, совокупные потребности приравниваются к нулю, а затем снова суммируются, начиная со следующего периода. В данном случае, размер заказа, равный 122 единицам, покрывает первые четыре периода, так что следующая совокупная потребность вычисляется для периода 5. Следующая партия распространяется до периода 7, и расчеты возобновляются с периода 8.

Процесс работает хорошо для первого размера партии, так как общее число деталь-периодов приближается к ЭЭП, но эффект неравномерного спроса явно сказывается на втором размере партии в 100 единиц (140 деталь–периодов – величина не слишком близкая к 84).

При выборе метода определения размера заказа следует принимать во внимание характер производственных потребностей (степень единообразия), относительную значимость соотношения между текущими издержками и стоимостью выполнения заказа, а также любые другие соображения, оказывающие влияние на заказы. Не существует единственного метода, который одинаково подходил бы во всех случаях.

Планирование требований по производственным мощностям

Планирование требований по производственной мощности – это процесс определения краткосрочных потребностей производственных мощностей.

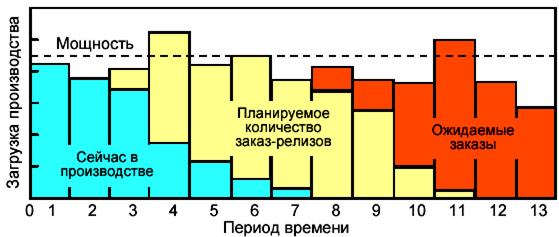

Требования по ресурсам (мощности) представляют в форме серий отчетов по загрузке каждого подразделения или производственного участка, на основании которых сравниваются известные и предполагаемые требования по объемам с планируемой пропускной способностью (рис.6.23). Он показывает ожидаемые требования по ресурсам (использование ресурсов) для текущей работы, запланированные заказы, и ожидаемые поставки на планируемый период. Если мощности достаточны, то часть производственного графика, определяющая данные требования, может быть утверждена.

Рис. 6.23. Отчет по предлагаемой загрузке подразделений

На рис. 6.23 отчет по загрузке предусматривает заказ-релизы за 4-ый период, которые вызовут перегрузку. Однако можно скорректировать производственные потребности небольшим перемещением некоторых заказов на следующий период. Таким же образом, перегрузка возникает в период 11, но здесь также можно сместить некоторые процессы на соседний период времени. В случае, когда производственные мощности недостаточны, то их можно увеличить (включением в график сверхурочных работ или переводом персонала из других подразделений, или заключением субподрядов на некоторые виды работ) – если это возможно и целесообразно, или же пересмотреть контрольный график производственного процесса, изменяя его до тех пор, пока он не станет выполнимым и реальным.

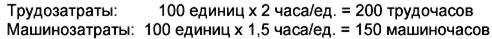

Важным аспектом планирования требований по производственной мощности является перевод количественных требований в машино- и трудозатраты. Это осуществляется путем перемножения количественных требований за каждый период на стандартные значения машино- и/или трудозатрат для одного узла. Например, если планируется производство 100 единиц изделия А, и для каждой единицы стандартное значение времени трудозатрат 2 часа, а машинозатрат 1,5 часа, следовательно:

Затем данные требования по производственной мощности нужно сравнить с имеющейся мощностью производственного участка, чтобы определить, в какой степени производство данного продукта использует имеющиеся мощности. Например, если производственный участок имеет мощность 200 трудочасов и 200 машиночасов, тогда загрузка по затратам труда будет 100%, так как все имеющиеся мощности потребуются для производства продукта. Однако машинные резервы будут недозагружены:

где Т – требуется, И – имеется в наличии.

Недозагрузка может означать, что незадействованные мощности можно использовать для другой работы; перегрузка означает, что имеющиеся в наличии мощности недостаточны для производства. Для того, чтобы исправить положение, можно изменить график производства, или же ввести сверхурочные работы.

План по труду и заработной плате

4.6..1. Классификация и структура кадров на предприятии

Промышленно – производственный персонал (ППП) делиться на следующие группы:

Промышленно – производственный персонал (ППП) делиться на следующие группы:

При разграничении понятий Руководитель, Специалист, Служащий используют должностные инструкции (обязанности). Нормативным документом является квалификационный справочник должностей – руководителей, специалистов и служащих.

В категории руководитель находиться 62 должности (от мастера производственного участка до генерального директора).

К служащим относят 51 должность (бухгалтер, инженер, конструктор, экономист, инженер – технолог).

Кадры предприятия делят по профессионально-квалификационным принципам, отражающим характер и сложность выполненной работы.

Рабочие разделены на 6 разрядов. В некоторых отраслях промышленности вводят два дополнительных разряда 7 и 8. Для присвоения очередного разряда рабочий должен уметь выполнять определенный перечень работ. Этот перечень содержится в «Едином тарифном квалификационном справочнике работ и профессий рабочих» (ЕТКС). (Например, фрезеровщик 5 разряда должен выполнять 24 вида работ).

Специалисты по квалификации делятся на категории или группы:

1) Ведущий экономист.

2) Экономист 1-ой категории.

3) Экономист 2-ой категории.

4) Экономист без категории.

Технологи и конструктора делятся на 5 групп:

1) Ведущий специалист;

2) Технолог 1 – ой категории;

3) Технолог 2 – ой категории;

4) Технолог 3 – ой категории;

5) Технолог без категории;

Рабочие по степени механизации делятся на 3 группы:

1. Выполняющие работу на автоматах и автоматических установках;

2. Выполняющие работу при помощи машин и механизмов;

3. Выполняющие работу вручную (машины и механизмы для наладки и ремонта).

По степени условий труда рабочие делятся на 3 группы:

1) С нормальными условиями труда;

2) С тяжелыми и вредными условиями труда;

3) С особо тяжелыми и вредными условиями труда.

На рабочих в отделе кадров заполняется карточка, а на РСС личный листок по учету кадров. Каждому работнику присваивается табельный номер. В случае увольнении этот табельный номер может присваиваться другому работнику в течение 1-2-х лет.

Дата добавления: 2015-07-24; просмотров: 756;