Пример 6.3.2.

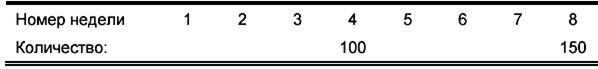

Предприятие, которое производит деревянные ставни и книжные полки, получило два заказа на ставни: один на 100 шт. и другой на 150 шт. Заказ на 100 единиц должен быть выполнен на начало 4-ой недели текущего графика и заказ на 150 единиц – на начало 8-ой недели. Каждый ставень состоит из 4-х сборных деревянных секций и двух рам. Деревянные секции изготавливаются на предприятии, и их производство занимает одну неделю. А рамы заказываются, и время их доставки – 2 недели. Сборка ставней требует одну неделю. В первую неделю (т.е. на начало недели) получение по графику составляет 70 деревянных секций. Определите размер и временные интервалы заказ-релизов, необходимых для удовлетворения требований по отгрузке готовой продукции при каждом из приведенных условий:

1. Непрерывная организация поставок (т.е. размер заказа эквивалентен чистой производственной потребности).

2. Поставки партиями с размером партии 320 единиц для рам и 70 единиц для деревянных секций.

Решение:

а) Разрабатываем контрольный график производственного процесса:

б) Разрабатываем дерево структуры продукта:

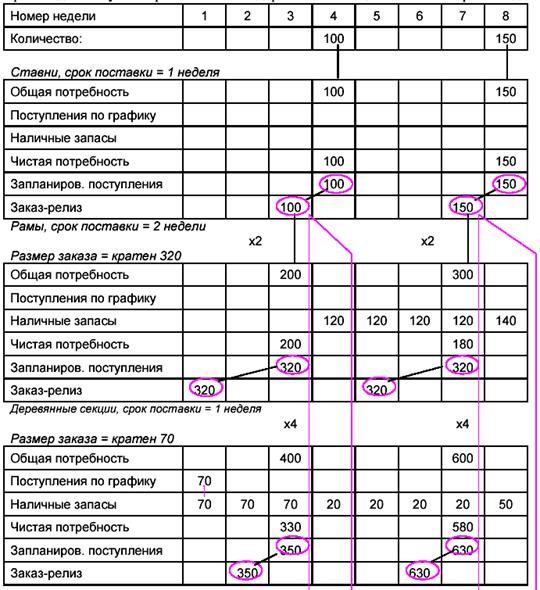

a) Используя контрольный график, определяем общую производственную потребность в ставнях. Затем вычисляем чистую потребность. При непрерывной организации поставок , определим величину запланированных поступлений и временные интервалы поставок для соответствия контрольному графику производственного процесса (рис. 6.16).

Так как контрольный график требует, чтобы 100 ставней были готовы к отгрузке, и не планирует наличный запас ставней на начало 4-ой недели, то чистые потребности составляют также 100 ставней. Следовательно, плановые поступления для недели 4 равны 100 ставням. Так как на сборку ставня требуется одна неделя, то это значит, что заказ-релиз должен быть в начали недели 3. Следуя той же логике рассуждений, 150 ставней должны быть собраны в течение недели 7, для того чтобы начать их отгрузку в начале недели 8.

Рис. 6.16. График при непрерывном виде поставок

Закз-релиз на 100 ставней в начале недели 3 означает, что 200 рам (общая потребность) должны быть готовы к этому сроку. Поскольку наличный запас не предполагается, то чистая потребность составляет 200 рам, поэтому необходимо плановое получение 200 рам к началу недели 3. С учетом двухнедельного срока поставки, это означает, что 200 рам должны быть заказаны в начале недели 1. Подобным же образом, заказ-релиз на 150 ставней на недели 7 вызывает общую производственную потребность и чистую потребность, равные 300 рамам для недели 7, и их плановое получение к этому сроку. Двухнедельный срок поставки означает, что рамы должны быть заказаны в начале 5.

Кроме того, заказ-релиз на 100 ставней к началу недели 3 вызывает общую производственную потребность в 400 деревянных секций на это же время. Однако предполагается иметь в наличном запасе 70 деревянных секций, поэтому чистая производственная потребность составит 400 – 70 = 330. Это означает плановое получение 330 деревянных секций к началу недели 3. Так как время производства составляет одну неделю, производственный процесс должен начаться в начале недели 2.

Аналогично, заказ-релиз на 150 ставней на неделе 7 вызывает общую производственную потребность на этот срок, равную 600 деревянным секциям. Так как не предполагается иметь наличные запасы деревянных секций, то чистая потребность также составляет 600, и плановое получение составляет 600 единиц. Срок изготовления равен одной неделе – это означает, что в начале недели 6 по графику запланирован выпуск 600 секций.

a) При поставке партиями, единственное отличие заключается в том, что плановые получения, возможно, превысят чистую производительную потребность. Излишек записывается как плановый наличный запас на последующий период времени.

Например, на рис.6.17, заказ на рамы составляет 320 единиц.

Чистая производственная потребность для недели 3 составляет 200 единиц; таким образом, образуется излишек, равный 320 – 200 = 120 единиц, которые становятся плановым наличным запасом на следующую неделю.

Аналогично, чистая производственная потребность в рамах составляет 180 единиц, что на 140 единиц меньше, чем размер заказа (320 единиц); снова излишек становится плановым наличным запасом на неделю 9. То же самое происходит и с деревянными секциями: излишек плановых поступлений на неделях 3 и 7 добавляется к наличному запасу на недели 4 и 8 соответственно. Заметьте, что размер заказа должен быть кратен размеру партии; для недели 3 это 5 · 70 и для недели 7 – 9 ·70.

Рис. 6.17. MRP график при поставках компонент партиями

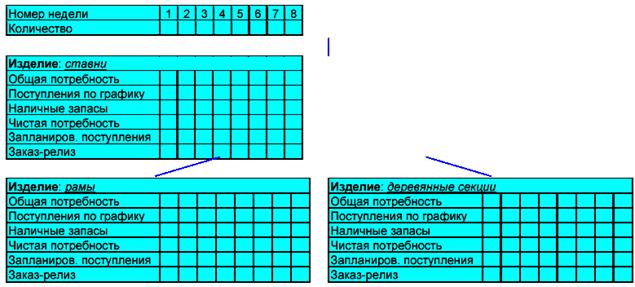

Другая сторона процесса определения материальных потребностей производства для сборочных компонентов приводится на рис. 6.18.

Пример 2 не отслеживает материальные потребностей производства, особенно в тех случаях, когда одни и те же узлы, детали и сырье используются для изготовления разных изделий. Различия во времени требований и в необходимых количествах, пересмотры, вызванные задержкой поставок, большое количество боя и и отмененные заказы – все это влияет на процесс планирования.

Рис. 6.18. Чистые требования на каждом уровне определяют валовые требования на следующем уровне

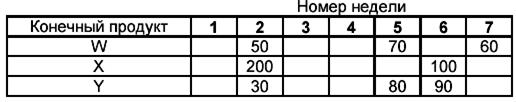

Рассмотрим, элемент G, который используется для производства конечного продукта W,X и Y, как это показано на деревьях структуры на рис. 6.19. Предположим, что все сроки производства для этих продуктов составляют одну неделю.

Контрольный график производственного процесса для этих продуктов показан на рис. 6.20, на котором представлены общие потребности для производства данных конечных продуктов: чистая будет меньше на величину наличного запаса. Это же положение действительно для чистых потребностей по подузлам N, M и H. Каждый из этих факторов следует принимать во внимание при расчете чистой производственной потребности для G. Общая потребность для G выглядит примерно так же, как на графике на рис. 6.20; при этом чистая производственная потребность для G равна сумме этих величин, за вычетом наличного запаса G, который также показан на рис. 6.20.

Рис. 6.19. Основной график производственного процесса для конечных продуктов, в которых используется элемент G

Запасы конечного продукта не приводятся, как не приводятся они и для родителей N, M и H. Однако дело не в вычислениях, а в том, что общая производственная потребность для элемента G определяется чистыми потребностями для производства всех его родителей (см. нижнюю часть рис. 6.20)

Термин пеггинг (pegging – протыкание) обозначает работу этого процесса наоборот; т.е. определение родительских элементов, которые вызвали данный ряд материальных требований для некоторого элемента –G.

Рис. 6.20. Чистые требования по элементу G

Планово-расчетная цена включает в оптовую цену поставщика, наценки сбытовых или снабженческих организаций, железнодорожный тариф или водный фракт, погрузочно-разгрузочные работы и расходы на затаривание.

Норма расхода материала должна предусматривать наиболее экономное использование его в конкретных условиях производства, то есть должна быть прогрессивной.

Норма расхода материала Нр включает полезный расход материала Рпол, дополнительные затраты, вызванные технологическим процессом Ртехн, затраты, не связанные с технологическим процессом, но в минимальном размере имеющиеся в производстве (например, потери распыления, усушки) Рпроч.

Нр = Рпол + Ртехн + Рпроч. (6.3)

Коэффициент использования материала определяется по формуле

Ки.м = Рпол / Нр. (6.4)

Нормы расхода материала устанавливаются методами: аналитико-расчетным, экспериментально-лабораторным, опытно-статистическим. Вспомогательные материалы нормируют либо расчетным, либо экспериментальным путем.

Норма запаса материалов служит для установления объема потребного завоза их на планируемый период порядка их поступления от поставщиков, а также для определения размера складских помещений и расчета потребностей в оборотных средствах.

Непрерывность и бесперебойность производственных процессов требует, чтобы на складах снабжения предприятия постоянно находился некоторый запас материалов и инструментов и др. Величина такого запаса должна быть минимально необходимой, исходя из условий потребления и доставки этих материалов на склад потребителя.

Движение складских запасов материалов планируется по схеме максимум-минимум (рис.6.21).

Текущим запасом Zтек называется часть складского запаса, обеспечивающая потребность цехов в материалах между очередными его поставками. Эта часть расходуется и регулярно восстанавливается, и определяется по формуле

Zтек = Рсут Т = р, (6.5)

где Т – период между двумя очередными поставками; Рсут – среднесуточный расход материала;

р – величина поставляемой партии.

Текущий запас изменяется от Zmax до 0.

Средний запас Zср равен половине максимального. Он является нормой запаса материала, учитываемого при определении планируемого размера оборотных средств, и определяется по формуле

Zср = Рсут Т /2= р/2. (6.6)

Рис.6.21. График движения складского запаса материалов

Страховым запасом Zстрах называется часть складского запаса материала, предназначенная для обеспечения производства в случае отсутствия текущего значения, а также непредвиденных отклонений от нормальных условий снабжения

Zстрах=РсутТсроч, (6.7)

где Тсроч– время необходимое для срочного восстановления текущего запаса.

Складской запас Zmax – в момент очередной поставки равен сумме максимального текущего и страхового запаса

Zmax = Zтек + Zстрах. (6.8)

При планировании материального обеспечения определяют потребность в основных материалах по формуле

, (6.9)

, (6.9)

где Nвыпi – выпуск продукции i-го наименования; Нртi- техническая норма расхода материала; m– номенклатура изделия.

Для вспомогательных материалов определяют по формуле

, (6.10)

, (6.10)

где Nрi –объем работы в условных измерителях; l – номенклатура оборудования, использующего i-й вид материала.

Заготовительный план или баланс материально-технического обеспечения содержит расчет потребности в материалах по видам и нормам, подлежащих заготовке в планируемом периоде, источники их поступления и рассчитывается по формуле:

Мзаг = Мпотр +(Zк – Zн), (6.11)

где Мзаг – количество заготавливаемого материала определенного вида; Zк и Zн – запас материалов на складе проектируемого на конец планового периода и начало этого же периода.

На основании плана материально-технического обеспечения составляют материальные заявки, которые рассматриваются техническими и финансовыми подразделениями предприятия для выделения соответствующих фондов.

Использование материалов по видам в целом по предприятию находят отражения в составленном ежеквартально балансе материалов. Оперативные отчеты об использовании всех видов материалов позволяют выявлять сверхнормативные расходы и принимать меры к предупреждению непроизводственных потерь.

Поддержание резервного запаса, выбор размера партии и планирование незавершенного производства

Дата добавления: 2015-07-24; просмотров: 1191;