Теоретические основы разделения газовых смесей 4 страница

Установки технологического кислорода (кислорода пониженной чистоты) широко применяют в цветной и черной металлургии. Достаточно сказать, что одна из крупнейших в мире ВРУ Кт-70, построенная в конце 70-х годов и предназначенная для получения именно технологического (95 % 02) кислорода, имеет производительность 70000 м3/ч. В связи со структурной перестройкой металлургической отрасли удельный вес ВРУ этого типа уменьшается. Особенностью ВРУ технологического кислорода является наличие значительного резерва холодопроизводительности при высокой степени извлечения кислорода, поэтому их эффективность может быть существенно повышена при получении части продуктов в жидком виде. Для этого – необходимо разрабатывать металлургические технологии, в которых будут востребованы жидкие продукты разделения воздуха. Этот подход для технологов – металлургов является новым, т.к. изначально идеология структуры комплекса формулируется вне основной технологической цепи.

ВРУ технического кислорода находят широкое применение в металлургической промышленности, обеспечивая кислородом и аргоном сталеплавильное производство, а азотом — сталепрокатное. Современные ВРУ этого типа — это установки комплексного извлечения особо чистых продуктов: кислорода, азота, аргона, при необходимости - концентрированных смесей криптона и ксенона, неона и гелия. Оптимальным для крупных ВРУ технического кислорода является получение части продуктов в жидком виде. Для ВРУ низкого давления типа АКАр (рис. 4.1) разработаны типоразмерные ряды (табл. 4.1).

Новые схемные решения (очистка воздуха на молекулярных ситах, непосредственное использование энергии детандирования для повышения рабочего давления воздуха или детандерного потока, очистка аргона от кислорода низкотемпературной ректификацией), новые эффективные конструкции оборудования (компактные многовальные центробежные компрессоры для сжатия воздуха, скрубберы оросительного типа для охлаждения горячего воздуха из компрессора, одно- и двухслойные адсорберы блоков комплексной очистки воздуха с укороченным рабочим циклом, минимальным гидравлическим сопротивлением и умеренной температурой регенерации, крупногабаритные ПРТ, ректификационные колонны с регулярной (структурированной) насадкой, имеющие гидравлическое сопротивление в 5 — 7 раз меньше эквивалентных по разделительной способности колонн с ситчатыми барботажными тарелками, турбодетандерно-компрессорные агрегаты с эффективностью адиабатного расширения 87 % и более, позволяют повысить степень извлечения кислорода (до 98 % и более) и аргона (до 80 % и более), снизить более чем на 20 % энергоемкость установок и их массу.

Рис. 4.1. Принципиальная технологическая схема ВРУ низкого давления типа АКАр /5/

Табл. 4.1 Характеристики ВРУ

| Расход перерабатываемого воздуха, м3/ч, VВ | ВРУ типа АКАр | ВРУ типа Кт | ВРУ типа Ад | ВРУ типа КжАрж | ВРУ типа Аж | ||||||||

| Производительность, м3/ч | Nпотр, кВт | VK, м3/ч | Nпотр, КВт | Vад, м3/ч | Nпотр, кВт/ч | VКж | VАрж | Nпотр, кВт | VАж, м3/ч | Nпотр, кВт | |||

| По кисло-роду, VK | По азоту, VA | По ар-гону, VAp | м3/ч | ||||||||||

| — | — | 1,5 | |||||||||||

| — | — | ||||||||||||

| — | — | ||||||||||||

| — | — | ||||||||||||

| — | — | — | — | — | — | — | |||||||

| — | — | — | — | — | — | — | |||||||

| — | — | — | — | — | — | — | — | — |

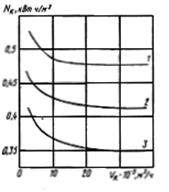

На рис.4.2 сопоставлены ВРУ технического кислорода разных поколений по удельному расходу электроэнергии на получение продукционного кислорода. Снижение этого показателя на 0,1 кВт ч/м3 , при внедрении ВРУ нового поколения вместо эксплуатируемых в настоящее время, при потреблении технического кислорода 10 млрд. м3 в год даст экономию электроэнергии 1,0 млрд. кВт•ч/ год.

Существенный прогресс достигнут в проектировании азотных установок типа Ад, производящих чистый газообразный азот под давлением 0,6 — 0,8 МПа. Основные усилия разработчиков этих установок направлены на повышение степени извлечения азота, его степени чистоты и давления.

При традиционном схемном решении, примененном в эксплуатирующихся ВРУ типов ААж-6 и А-8 с одноколонным ректификационным аппаратом и детандером на потоке отбросного газа, за счет максимального использования имеющихся резервов (уменьшение концентрационных и температурных градиентов, гидравлических сопротивлений до значений, близких к нулю) можно увеличить выход сжатого азота не более, чем на 12 — 15 %.

Рис.4.2 Зависимость удельного расхода электроэнергии от производительности ВРУ низкого давления:

1 — эксплуатируемые ВРУ (выпуска до 1990 г.); 2 — ВРУ спроектированные в 1990-95 гг.; 3 — ВРУ нового поколения

Дальнейшее повышение эффективности азотных ВРУ связано с усложнением технологической схемы и применением более сложных конструкций оборудования. Так, перспективная азотная ВРУ с двухколонным ректификационным аппаратом и детандером на потоке отбросного газа (рис. 4.3) позволяет увеличить степень извлечения сжатого азота до 0,6, т.е. примерно на 50 % в сравнении с традиционной схемой; примерно настолько же можно уменьшить удельный расход электроэнергии на производство азота. Реализация этой схемы требует создания конденсаторов-испарителей, работающих с температурным напором не более 1 К. Однако пока азотные ВРУ проектируют по схеме с двухколонным ректификационным аппаратом и детандером на прямом потоке воздуха. Это — промежуточный вариант; его технические характеристики и сопоставление с традиционными и перспективными решениями, применительно к ВРУ типа Ад-16, приведены в табл. 4.2. Изменение удельного расхода энергии для азотных ВРУ разных поколений в зависимости от производительности по азоту показано на рис. 4.4

Рис.4.4 Зависимость удельного расхода электроэнергии для азотных ВРУ разных поколений от производительности по азоту.

1 - эксплуатируемые ВРУ (выпуска до 1990 г); 2 — ВРУ спроектированные в 1990-95 гг , 3 — ВРУ нового поколения

3. ТЕХНОЛОГИЯ ПРОМЫШЛЕННОГО РАЗДЕЛЕНИЯ ВОЗДУХА

В промышленных масштабах кислород получают из предварительно ожиженного воздуха, что является сложной технической задачей. Разделение воздуха основывается на различных температурах кипения составляющих элементов жидкого воздуха. Процесс разделения осуществляется в специальных аппаратах - ректификационных колоннах. Для получения жидкого воздуха его необходимо предварительно очистить от механических примесей, осушить, очистить от двуокиси углерода и охладить до очень низких температур. Метод охлаждения воздуха называют глубоким охлаждением. В технике глубокого охлаждения для получения низких температур применяют в основном два метода: дросселирование и адиабатное расширение с производством технической работы.

Подготовка воздуха к промышленному разделению. При промышленном получении кислорода, азота и аргона исходным сырьем служит атмосферный воздух, который содержит в химически несвязанном состоянии азот (78,09 об. %), кислород (20,95 об. %), аргон (0,93 об. %), неон, криптон, ксенон, гелий, водород, озон, двуокись углерода. Кроме того, в воздухе содержатся : водяной пар, механические примеси, газообразные продукты промышленных выбросов (окись углерода, сероводород, сернистый газ, метан, закись азота, ацетилен, аммиак, двуокись азота и другие).

Очистка воздуха от механических примесей осуществляется в фильтрах, устройство которых зависит от количества перерабатываемого воздуха. Т.к. воздух в значительном количестве содержит влагу – его осушают. Для осушки воздуха используют два способа: адсорбционную осушку и осушку вымораживанием.

Адсорбционный узел осушки состоит из фильтра-влагоотделителя (для улавливания капельной влаги после компремирования воздуха), адсорбера, фильтра для очистки пыли и системы регенерации адсорбента. Регенерация адсорбента осуществляется нагретым до 280°С азотом. На кислородном производстве в качестве адсорбентов применяют селикагель, активный глинозем, активную окись алюминия или цеолиты. Наибольшее применение получили цеолиты (алюмосиликаты Са и Na) и активный глинозем (Аl2О3 Н2О  92 %, остальное - SiO2, Na2O, FeO).

92 %, остальное - SiO2, Na2O, FeO).

При осушке путем вымораживания воздух после компрессора проходит через теплообменники, где он охлаждается до -40 °С. Вымороженную влагу удаляют с помощью продувки, когда через теплообменник прогоняют обратным потоком сбросной газ.

При работе воздухоразделительных аппаратов содержащаяся в воздухе двуокись углерода (около 0,03 об. %) при низких температурах может переходить в твердое состояние (минуя жидкое), что мешает нормальной работе оборудования. Например, при давлении 100 кПа переход CO2 в твердое состояние происходит при температуре - 78,9 °С.

Для очистки воздуха от СО2 существуют несколько способов. Химический способ основан на поглощении СО2 водным раствором едкого натра NaOH. На поглощение 1 кг СО2 расходуется 1,82 кг NaOH. Аппараты, основанные на данном способе очистки воздуха от СО2 работают под избыточным давлением до 1,8 МПа и включаются между ступенями сжатия компрессора. В качестве таких аппаратов могут использоваться вертикальные декарбонизаторы и скрубберы, работа которых сводится к пропусканию воздуха через насадку из колец Рашига, смачиваемую циркулирующим раствором щелочи. Недостатками такого способа очистки являются громоздкость оборудования, сложность его эксплуатации и неэкономичность.

Более прогрессивным способом очистки воздуха от СО2 является адсорбционный. В качестве адсорбентов могут быть использованы силикагель, активированный уголь или синтетические цеолиты. При работе с снликагелем или активированным углем воздух предварительно осушается и охлаждается до температуры ниже -135°С. Регенерация адсорбентов осуществляется продуктами разделения воздуха при температуре 20°С. Одновременно из воздуха удаляется аммиак.

При применении в качестве адсорбентов синтетических цеолитов отпадает необходимость предварительного охлаждения воздуха (процесс ведется при температуре 20 °С), одновременно воздух очищается от влаги и двуокиси углерода.

Для охлаждения воздуха и нагревания продуктов разделения воздуха используются теплообменники различных типов, которые должны надежно работать в условиях большой разницы давлений и температур. Материалами для изготовления таких аппаратов служат медь, алюминий и латунь.

Основные требования к теплообменным аппаратам: коррозионная устойчивость материалов, сохранение ударной вязкости металлов при низкой температуре (до —195 °С), малое гидравлическое сопротивление (не более 20—30 кПа) и небольшие габаритные размеры.

С целью снижения сопротивления теплообменных аппаратов и интенсификации теплообмена в низкотемпературных разделительных аппаратах широко применяются регенераторы. Регенераторы позволяют в единице объема разместить большую поверхность теплообмена (до 2500 м2 на 1 м3 объема регенератора) и уменьшить массу материала для изготовления регенератора в 15 раз по сравнению с трубчатым теплообменником. В качестве материалов для насадок регенераторов применяют гофрированные алюминиевые ленты или насыпную насадку с размерами частиц 5—10мм. Материалом для насыпной насадки могут служить базальт, кварц, морская галька. При применении насыпной насадки увеличиваются размеры регенераторов и продолжительность цикла регенерации (до 24 мин вместо 6 мин для насадок из гофрированных алюминиевых лент).

При работе регенераторов в качестве теплообменных аппаратов в них одновременно осуществляются процессы осушки воздуха и удаления из него СО2. Во время движения сжатого воздуха влага и СО2 откладываются на поверхности насадки, а во время обратного движения продуктов разделения воздуха удаляются из регенератора, что обеспечивает их продолжительную работу.

В качестве основных машин для промышленного разделения воздуха применяют воздушные компрессоры, детандеры, насосы сжиженных газов, специальные компрессоры.

Воздушные компрессоры служат для компремирования (сжатия) воздуха. При необходимости получения высокого давления воздуха (16-20МПа) применяется схема многоступенчатого сжатия с промежуточным охлаждением воздуха перед подачей его в каждую последующую ступень компрессора.

Детандеры предназначены для охлаждения воздуха за счет его адиабатного расширения с получением внешней работы. Они подразделяются на поршневые и турбодетандеры.

Поршневые детандеры применяются на установках небольшой производительности среднего и высокого давления воздуха, а турбодетандеры - в установках большой производительности и невысокого начального давления, обычно применяемые в металлургии. Внешнюю работу, получаемую в детандерах во время адиабатного расширения воздуха, используют для выработки электроэнергии. Поршневые детандеры бывают среднего и высокого давления. При начальном давлении 16—20 МПа — для детандера высокого давления конечное давление газа составляет 0,6—0,65 МПа и 1,5—7 МПа—для детандера среднего давления. Начальная температура воздуха (газа) для детандера среднего давления колеблется от -60 °С до -110 °С, а для детандера высокого давления — от -50 °С до +20 °С. Конечная температура расширения соответственно равна -170 °С и -130 °С.

В турбодетандерах, которые работают при более низких начальных температурах, чем поршневые, адиабатное расширение газа используется для вращения рабочего колеса, а во внешнюю работу преобразовывается часть энергии потока сжатого газа. Поскольку в них отсутствует возвратно-поступательное движение, они более просты и надежны в эксплуатации, чем поршневые.

Основным недостатком турбодетандеров является увеличение числа оборотов вала при снятии с него тормозной нагрузки (например, выход из строя генератора). С целью предотвращения этого явления, которое может привести к механическому повреждению детандера, предусматривается установка устройств для немедленного прекращения подачи газа. Признаками разноса детандеров являются резкое увеличение числа оборотов и появление вибраций.

Насосы в кислородном производстве применяются для забора жидкого кислорода из цистерн и подачи его в газификаторы для последующей газификации, для отбора жидкого кислорода из ректификационной колонны и подачи его в теплообменник, для перекачивания кислорода из одной колонны в другую.

Насосы жидкого кислорода плунжерного типа (насосы-газификаторы и другие) имеют высокое давление нагнетания (до 20 МПа) и малую производительность (до 0,15 м 3/ч).

При перекачивании жидкостей из ректификационной колонны, где жидкость находится при температуре кипения, необходимо осуществлять ее предварительное охлаждение с помощью газообразного азота, отбираемого из ректификационной колонны. В противном случае при попадании в насос жидкость будет испаряться, что отрицательно влияет на работу насоса. Низкая температура перекачиваемой жидкости обусловливает необходимость создания хорошей тепловой изоляции, что достигается за счет пропускания газообразного азота через охлаждающую рубашку цилиндра. Кроме того, в насосах не должны применяться смазочные материалы, присутствовать трущиеся поверхности на органической основе, что может привести к загоранию или взрыву. С целью уплотнения плунжера применяются графитовые сальники или лабиринтовые уплотнения.

Для наполнения баллонов сжатым кислородом, для транспортировки газообразного кислорода по трубопроводам и подачи газообразного кислорода в реципиенты (емкости для покрытия пиковых нагрузок у потребителей) применяются кислородные компрессоры. Подразделяются они на поршневые и турбокомпрессоры.

Поршневые компрессоры применяют для наполнения транспортных баллонов, так как давление в последних достигает 15—17 МПа. Для остальных перечисленных случаев при конечном давлении до 2 МПа могут применяться как поршневые, так и турбокомпрессоры. Турбокомпрессоры имеют большую производительность, проще по конструкции и более надежны в эксплуатации.

Давление во всасывающем патрубке компрессора должно быть выше атмосферного, чтобы предотвратить подсос воздуха из окружающей среды.

Недостатком поршневых компрессоров с применением воды или эмульсии в качестве смазочного материала является загрязнение кислорода, что исключается при применении турбокомпрессоров.

В турбокомпрессорах подшипники вала смазываются маслом, а корпус компрессора охлаждается водой.

Теоретические основы разделения газовых смесей

Для того, чтобы понять идеологию организации процесса разделения воздуха на крупных воздухоразделительных установках и принцип компоновки необходимого для этого оборудования – рассмотрим теоретические основы процессов разделения газовых смесей, которые в той или иной мере реализуются в блоках разделения воздуха /14,15/.

Кипение

При кипении жидкого раствора образующийся пар можно либо оставлять в контакте с жидкостью, либо по мере образования удалять из системы и конденсировать.

В последнем случае процесс называют периодической простой перегонкой (иногда фракционным испарением). Рассмотрим процесс кипения бинарной ( состоящей из двух компонентов) смеси при постоянном давлении и при условии, что образующийся пар остается в контакте с жидкостью и равновесен ей.

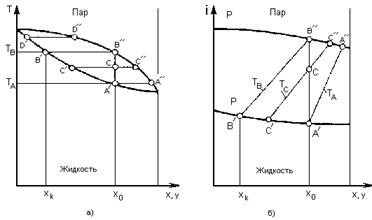

Пусть начальное количество жидкости равно  ; этой жидкости на диаграммах Т—х и i—x (рис.3.1) соответствует точка

; этой жидкости на диаграммах Т—х и i—x (рис.3.1) соответствует точка  . Состав равновесного пара определится абсциссой точки

. Состав равновесного пара определится абсциссой точки  .

.

Рис.3.1 Диаграммы Т- х (я) и i—х (б) процесса кипения

(3.1)

(3.1)

Если жидкость частично выкипела, то в сосуде находятся равновесные пар и жидкость в количестве  и

и  молей. Запишем уравнения материальных балансов:

молей. Запишем уравнения материальных балансов:

(3.2)

(3.2)

где  и

и  —молярные доли низкокипящего компонента

—молярные доли низкокипящего компонента

соответственно в смеси, жидкости и паре.

Из этих уравнений

(3.3)

(3.3)

Средний состав смеси независимо от количества пара и жидкости в сосуде не изменится и останется равным  . Процессу кипения на диаграммах Т-х и i-х соответствуют линии

. Процессу кипения на диаграммах Т-х и i-х соответствуют линии  . Для промежуточного состояния (точка С) отрезки

. Для промежуточного состояния (точка С) отрезки  и

и  пропорциональны количествам пара и жидкости согласно выражению (3.3). Из уравнений (3.1) и (3.2) также можно получить

пропорциональны количествам пара и жидкости согласно выражению (3.3). Из уравнений (3.1) и (3.2) также можно получить

;

;

.

.

При кипении жидкости ее состав непрерывно изменяется от точки  к точке

к точке  , а температура кипения возрастает от

, а температура кипения возрастает от  до

до  . Последние капли жидкости имеют состав

. Последние капли жидкости имеют состав  , определяемый точкой

, определяемый точкой  . Чистые продукты при таком процессе получить нельзя.

. Чистые продукты при таком процессе получить нельзя.

Простая перегонка. Рассмотрим периодический процесс, при котором жидкий раствор в выпарной сосуд дополнительно не поступает, а перегонке подвергается исходный раствор в количестве  . При испарении раствора пар (дистиллят) непрерывно отводится, а состав его равновесен составу жидкости в сосуде. Пусть момент времени

. При испарении раствора пар (дистиллят) непрерывно отводится, а состав его равновесен составу жидкости в сосуде. Пусть момент времени  от начала процесса в сосуде находится жидкий раствор

от начала процесса в сосуде находится жидкий раствор  , молярная доля низкокипящего компонента в нем

, молярная доля низкокипящего компонента в нем  . Молярная доля этого же компонента в паре при испарении

. Молярная доля этого же компонента в паре при испарении  молей жидкости.

молей жидкости.

. (3.4)

. (3.4)

Изменение состава пара и жидкости в процессе описывается дифференциальным уравнением

, (3.5)

, (3.5)

интегрированием которого получим

. (3.6)

. (3.6)

Здесь  — молярная доля низкокипящего компонента в равновесном паре;

— молярная доля низкокипящего компонента в равновесном паре;  — начальное количество жидкости;

— начальное количество жидкости;  — конечное количество жидкости;

— конечное количество жидкости;  и

и  — молярные доли низкокипящего компонента в жидкости соответственно

— молярные доли низкокипящего компонента в жидкости соответственно  и

и  .

.

В процессе перегонки при необходимости можно получить несколько фракций дистиллята различного состава по низкокипящему компоненту - для этого образовавшийся пар по мере выкипания жидкости следует отводить в разные сосуды, предварительно сконденсировав его. Перегонку с выделением отдельных фракций пара разного состава называют фракционной.

Дата добавления: 2015-07-18; просмотров: 1368;