Теоретические основы разделения газовых смесей 2 страница

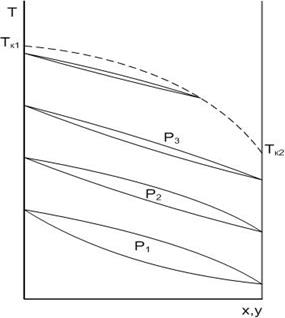

Предел роста давления – инверсионная кривая.

Чем меньше ∆hн, тем больше y, т.е. чем более совершеннее теплообменник, тем меньше величина ∆hн.

Чем меньше qож, тем больше выход y, т.е. эту величину qож можно уменьшить используя предварительное охлаждение, т.е. уменьшить Т1.

§13. Ожижительные циклы Гейландта, Клода, Капицы.

Это циклы высокого, среднего, низкого давления с использованием детандеров для расширения газа и частичного возврата работы. При использовании детандеров необходимо поддерживать определенное давление сжатия и температуру газа перед детандером. Для каждого давления сжатия существует определенная температура, которая обеспечивает максимальный эксергетический КПД установки. Чем выше давление сжатия, тем выше температура сжатия перед детандером. Пример для воздуха: Р=4МПа => Т=191К; Р=20МПа => Т=Токр.сред.

Цикл высокого давления был предложен Гейлондтом в начале ХХ века. Применение высокого давления позволило использовать детандеры без теплоизоляции.

Цикл Капицы (низкого давления) разработан для давления сжатия 0,6 МПа (детандер с теплоизоляцией). Понижать температуру перед детандером можно до тех пор, чтобы после расширения, газ находился в состоянии сухого насыщенного пара.

Использование низкого давления позволило Капице применить в цикле сжатия турбомашины. Капица впервые разработал турбокомпрессор и турбодетандер с высоким адиабатным КПД=0,8 - 0,9, турбодетандер работал в области близкой к кривой насыщения.

Переход на низкое давление позволило Капице использовать в цикле вместо рекуператора регенератор, что позволило совместно с охлаждением газа проводить очистку и осушку газа от конденсирующихся примесей (Н2О, СО2).

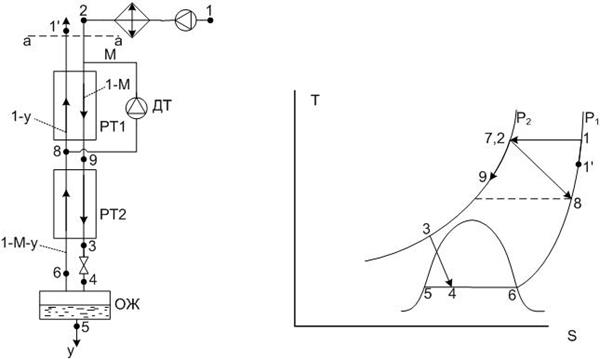

§14. Цикл Гейландта. Т-S – диаграмма.

1 - 2 – изотермическое сжатие в компрессоре до Р2=20МПа. После сжатия поток раздваивается: часть потока m в количестве 60% направляется в детандер. 7 - 8 часть газа расширяется и вводится в обратный поток. Оставшаяся часть газа в количестве (1 – m) охлаждается в регенеративном теплообменнике РТ1 в процессе 2 - 9. Далее поток остывает в РТ2 (9-8), дросселируется 3 - 4, поступает в отделитель жидкости, где делится на т.5 и т.6 и в виде обратного потока в количестве (1 - m - y) нагревается в РТ2, смешивается с потоком m и становится потоком (1 - y). Далее поток с параметрами т.1’ покидает цикл.

В реальном процессе в качестве отделителя жидкости выступает ректификационная колонна.

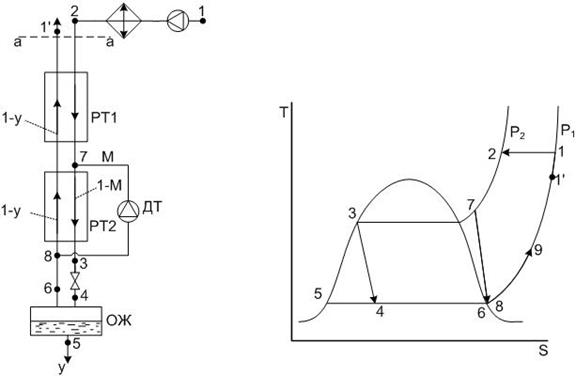

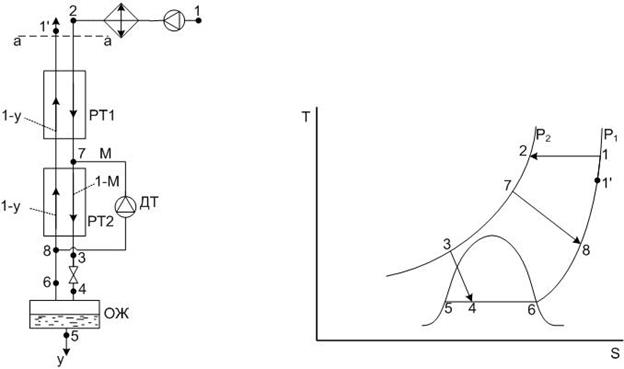

§15. Цикл Капицы. Т-S-диаграмма.

Воздух сжимается в процессе 1-2 до Р=0,6МПа. После чего поступает в РТ1, охлаждается и с параметрами т.7 разделяется на 2 потока. На детандер идет 90%, а остальная часть охлаждается в РТ2, дросселируется в процессе 3-4 и поступает в охладитель жидкости (ОЖ). Обратный поток проходит по 6-9-1’, нагревается и выходит с параметрами т. 1’. В реальном процессе выбрасывается азот.

Достоинства:

- в цикле используется меньшая степень повышения давления, что приводит к меньшей удельной металлоемкости оборудования.

- перерабатываются большие объемы воздуха в количестве более 100000м3/ч.

- цикл отличается высокой производительностью.

Недостатки:

- большие теплопритоки через изоляцию, т.к. большая часть оборудования работает при низких температурах.

- установка отличается невысоким удельным выходом жидкого продукта по отношению к сжатому.

- высокие удельные затраты на единицу ожиженного продукта.

Цикл Клода.

Он занимает промежуточное положение между циклом Гейлодта и Капицы. Этот цикл среднего давления 6,0МПа.

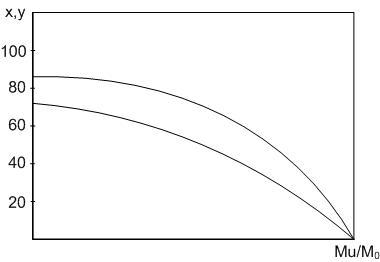

На долю выхода y во всех схемах влияет величина потока m, отправленного на детандирование. С ростом величины m выход жидкого y растет, а затем уменьшается. Этот процесс объясняется влиянием ряда факторов на процесс дросселирования. При росте m растет энтальпия перед дросселированием в т.3. Связь между h прямого и обратного потоков – нелинейная, а именно при увеличении m, h прямого потока сперва меняется резко, а потом не изменяется вообще и не зависит от расхода. Доля выхода жидкого y напрямую связана с холодопроизводительностью процесса дросселирования. Сам процесс детандирования связан с оптимальным расходом на детандирование. Если расход вырастает выше оптимального, то меняется соотношение расходов прямого и обратного потоков так, что вырастает величина недорекуперации на тепловом конце теплообменника, что приводит к снижению жидкого y.

Чем меньше разница температур между прямым и обратным потоком, тем выше эффект теплообмена и ниже энергетические потери в цикле.

Сравним между собой три ожижительных цикла.

| Цикл | Рсж,МПа | М | Y,% | Тв перед детандером | Удельные затраты энерг, кВт·ч\кг | Эксергет. КПД установки |

| Г | 0,6 | 0,76 | 0,26 | |||

| КЛ | 0,75 | 0,83 | 0,24 | |||

| КАП | 0,6 | 0,9 | 1,4 | 0,14 |

Несмотря на худшие энергетические показатели – цикл Капицы получил развитие для крупных установок из – за большой производительности.

§16. Термодинамические основы процесса разделения бинарной смеси.

Под бинарной смесью понимается смесь, состоящая из двух компонентов. Воздух можно рассматривать как смесь, состоящую из азота 79,1%, кислорода 20,9%. Воздух не всегда можно рассматривать как бинарную смесь, так, например, для части тарелок ректификационной колонны доля аргона может достигать 15 – 18%, тогда воздух рассматривают как тройную смесь. Существуют следующие способы разделения бинарной смеси:

- кипение

- конденсация

- дефлегмация

- ректификация

- абсорбция

- с помощью непроницаемых перегородок или мембран

В низкотемпературной технике чаще всего используется прием ректификации. Представим бинарную смесь, состоящую из двух компонентов:

1 – низкокипящий (легколетучий) азот

2 – высококипящий (труднолетучий) кислород.

Обозначим содержание низкокипящего компонента в жидкой фазе – Х, в паровой – Y. В равновесии с бинарной жидкостью всегда находится бинарный пар, оба компонента присутствуют как в паровой, так и в жидкой фазе. При фазовом равновесии в гетерогенных системах выполняется правило фаз Гипса - число степеней свободы гетерогенных систем = числу фаз.

Если мы имеем две фазы, следовательно, только два параметра системы можно выбрать произвольно, остальные параметры остаются жестко определенными.

Например, если произвольно задать Т и Р системы, то концентрация будет жестко определенной.

Рассмотрим бинарную смесь: по закону Дальтона парциальное давление низкокипящего компонента в правой фазе определяется:

Рн= y·Р (1)

где Р – общее давление пара

y – молярная доля низкокипящего компонента в паре.

С другой стороны если взять чистый низкокипящий компонент, то над его жидкостью будет находится пар, давление которого по закону Рауля определяется:

Рн= Х·Рон (2)

где Х – молярная доля низкокипящего компонента бинарной жидкости

Рон – давление пара чистого компонента, который находится в равновесии со своей жидкостью, при той же температуре, что и температура бинарной жидкости.

Аналогичные зависимости можно написать и для высококипящих компонентов:

Рв= yв·Р

Рв= Хв·Ров (3)

Приравниваем (1) и (2):

(4)

(4)

y/Х=к, коэффициент распределения в условиях фазового равновесия.

С учетом того, что Σ Рпарц=1 и с учетом формул (3) и (4):

(5)

(5)

С учетом того, что yв=1-y (6) получим:

– формула Коновалова

– формула Коновалова

Т.к. величина Рон>Ров, то всегда y>X, т.е. в равновесном бинарном паре содержание летучего компонента в паре всегда больше, чем в жидкости.

На этом законе построен весь процесс разделения бинарной смеси.

Если непрерывно менять состояние бинарной смеси, то можно добиться такого состояния, когда в равновесии с бинарной жидкостью в паре, будет содержаться практически чистый компонент.

§17. Фазовый переход бинарный смеси в Т-X-Y-диаграмме.

При росте давления толщина «рыбки» уменьшается. При критической температуре Ткр2=критическим параметрам одного из компонентов, рыбка отрывается от оси. Ткр1 – труднолетучий, Ткр2 – легколетучий.

Чем шире рыбка, тем проще разделить компоненты.

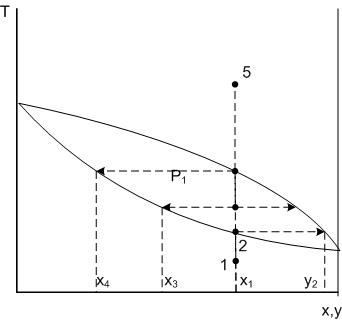

На Т-X-Y диаграмме рассмотрим процесс кипения воздуха:

Т.1 – исходное состояние, жидкость, х1=79%. Нагреем жидкость, т.2 – начало кипения, пар приблизительно полностью состоит из легколетучих компонентов, его параметры – y2. Кипение идет в закрытой емкости без удаления продуктов. В т.3 х3<х1, содержание легколетучих компонентов уменьшается и в паре и в жидкости y3<y2. В т.4 – испарение последней капли жидкости. В жидкости – х4<x3, а в паре – y4=x1=0.79. В т.5 – нагрев пара, концентрация пара не изменяется. 2 - 4 – процесс кипения. Температура в ходе кипения возрастает, в отличие от однокомпонентной жидкости, которая кипит при Т=const.

Запишем уравнение материального баланса для пара и жидкости. Пусть М0 – исходная масса жидкости:

М0=М+V (1)

М – масса оставшейся жидкости

V – пар.

Запишем уравнение материального баланса для жидко – кипящего компонента из уравнения (1):

М0·х0= М·х+V·y (2)

х0,x,y – содержание легколетучих компонентов в исходной смеси, в оставшейся жидкости и в паре.

(М+V)x0= М·х+V·y (3)

(4)

(4)

Чистый компонент в этом процессе получить не удается и в чистом виде этом процесс разделения не применяется.

§18. Простая перегонка.

Здесь жидкость в сосуд дополнительно не подводится, а пар из сосуда непрерывно отводится. Рассмотрим процесс перегонки для жидкого воздуха для давления 0,1МПа.

В таком процессе в паровой фазе можно получить приблизительно чистый легколетучий компонент. Но процесс малопроизводителен, масса этого компонента мала. В чистом виде этот процесс в установках разделения не применяется.

§19. Воздух и продукты его разделения.

Состав воздуха зависит от географической широты, места забора воздуха. Воздух делится на следующие компоненты:

| % | Тs | |

| N2 | 78,09 | 77,36 |

| O2 | 20,95 | 90,19 |

| Ar | 0,93 | 87,29 |

| CO2 | 0,03 | 194,6 |

| Ne | 0,18·10-2 | 27,11 |

| CH4 | 1,5·10-4 | 111,7 |

| Kr | 1,14·10-4 | 119,8 |

| Xe | 0,08·10-4 | 165,05 |

| Кроме этого O3,Rn,H2,He4 |

Содержание влаги зависит от температуры и от относительной влажности, которая определяется как масса водяных паров к массе паров, которая насыщает воздух при данной температуре. Чем выше температура, тем воздух влажнее. Основными продуктами разделения являются:

- технологический O2, O2=99,2 – 99,7%

- технический O2 , O2= 92- 98%

- N2, три вида с концентрацией 99- 99,996%

- Ar с различным содержанием N2 и O2 в нем 82 – 99,993%

- первичный Kr – Xe концентрат с объемной долей 0,5%

- Ne – He смесь с объемной долей до 60%

В последнее время растет спрос на N2 особой чистоты и Ar. Основные продукты разделения воздуха находятся в газообразном состоянии при небольшом избыточном давлении 0,105 – 0,12МПа. Также можно получать в сжатом газообразном состоянии с давлением до 20МПа. В жидком состоянии при небольшом избыточном давлении.

Чем больше задач выполняет воздухоразделительная установка, чем больше продуктов получается в процессе разделения, тем выше эффективность самой установки.

§20. Классификация перспективы развития ВРУ.

ВРУ классифицируются по давлению:

- низкого

- среднего

- высокого.

В обозначении установки используются первые буквы продукта:

К – кислород технический

Кт – кислород технологический

Кж – кислород жидкий

А – азот

Аж – азот жидкий

Ад – азот под давлением

Ар – аргон газообразный

Арж – аргон жидкий.

Цифры характеризуют часовую производительность по основному продукту:

1000м3 – газообразные, 1000 кг – жидкие.

Если в обозначении установки стоит буква П - значит в установке есть пластинчатый, ребристый теплообменник.

ВРУ подразделяется по организации холодного цикла:

С объединенным технологическим и холодным циклом

ВРУ низкого давления 0,6 – 0,9 МПа, перерабатывают воздух 1500-360000 м3/ч. В основном в этих установках получают технологический, технический кислород, азот, жидкие продукты.

ВРУ среднего давления 5 - 7МПа (поршневые компрессоры) расход до 3000м3/ч. Здесь получают жидкие продукты и продукты высокого давления.

Установки среднего давления на базе центробежного компрессора с давлением 3-4 МПа и расходом 6000 м3/ч.

ВРУ с разъединенным технологическим и холодильным циклом.

ВРУ двух давлений:

- в цикле холодного образование 3-4 МПа

- в цикле разделения 0,6 МПа

2.2. ВРУ с внешним охлаждением (Повышенная экономичность).

Одна из крупнейших в мире установок КТ – 70 для производства технологического кислорода с производительностью 70000 м3/ч.

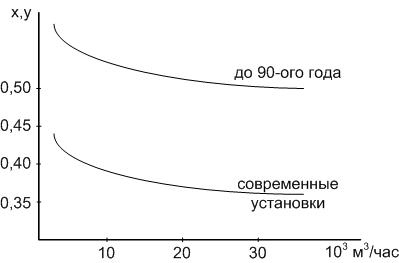

Современные ВРУ (после 1995г.) отличаются высокой экономичностью.

В мире потребляют технического кислорода 10 млрд.м3/год. Если снизить потребление на 0,1 кВт·м3 продукта, то экономия составит 1 млрд.кВт·ч. В последнее время развиваются установки для получения азота и аргона, например, перспективной является ВРУ с двухколонным ректификационным аппаратом и детандером на сбросном потоке от азота.

§21. Процесс дефлегмации.

Это процесс фракционной конденсации, которая сопровождается оводом тепла и массообменном между неравновесной массой пара.

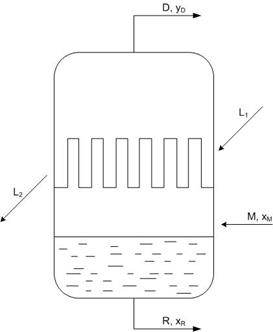

Исходная смесь в количестве М, с содержанием легкокипящего хм поступает дефлегматор. Трубки конденсатора – дефлегматора охлаждаются хладоносителем L. В межтрубном пространстве конденсатора частично конденсируется поток пара G. Поток флегмы G стекает навстречу движущемуся пару, при этом неравновесный пар массообменивается с неравновесной жидкостью. Жидкость содержит больше высококипящих компонентов, чем пар, следовательно пар более обогащен легколетучими компонентами. В процессе массообмена пар обогащается легколетучими компонентами, а жидкость труднолетучими компонентами. Содержание легколетучего компонента в паре меняется по высоте конденсатора. В верхней части конденсатора содержание легколетучих компонентов больше. В верхней части дефлегматора собирается пар D, который представляет собой приблизительный чистый легколетучий компонент. В нижней части дефлегматора собирается жидкость, которая называется кубовой. Она обогащена труднолетучими компонентами. Если проводить процедуру дефмегмации воздуха при давлении 0,4 МПа, то можно получить кубовую жидкость, обогащенную кислородом до 45-47%. Паровая фаза представляет собой азот с концентрацией 70%.

Дефлегматоры используются как элементы воздухоразделительных установок.

§22. Процесс ректификации.

Ректификацией называют процесс тепло – и массообмена между потоками неравновесных, состоящих из одинаковых компонентов, жидкости и пара (обычно с противоточной схемой движения), в адиабатном аппарате с постоянным давлением. Ректификация является массообменным (диффузионным) процессом, в котором можно получить низко – и высококипящие компоненты с достаточно большой степенью извлечения. Для осуществления этого процесса необходимо организовать движение неравновесных пара и жидкости и обеспечить достаточную поверхность контакта между ними. При этом в паре, встречающемся со стекающей жидкостью, содержится больше высококипящего компонента, чем в равновесном паре. Стекающая в колонне жидкость называется флегмой, а отношение расходов жидкости  и пара

и пара  , проходящих через рассматриваемое поперечное сечение колонны, - флегмовым отношением:

, проходящих через рассматриваемое поперечное сечение колонны, - флегмовым отношением:

(3.8)

(3.8)

Для осуществления процесса необходимы аппараты с развитой поверхностью контакта между фазами - ректификационные колонны. Конструкция контактного устройства может быть различной: известны ректификационные колонны тарельчатые, насадочные, с распылителями (полые), роторные и т.д. В низкотемпературной технике используют главным образом колонны первых двух типов.

Насадочные колонны заполняют насадкой разного вида, обеспечивающей непрерывное изменение состава потоков по высоте колонны. В тарельчатой колонне используют колпачковые, ситчатые и другие тарелки, обеспечивающие ступенчатое изменение составов потоков. Для реализации процесса массообмена между паром и жидкостью - в колонне необходимо подводить и отводить теплоту при разных температурах.

Смесь, подаваемую на разделение в колонну криогенной установки, обычно охлаждают до низких температур. Продукты разделения, отводимые из установки в газовой фазе, подогревают до температур, близких к температуре окружающей среды. Для охлаждения смеси и подогрева продуктов разделения используют теплообменные аппараты.

Для пояснения принципа работы колонны рассмотрим ее схему с ситчатым тарелками (рис.3.3). Колона состоит из куба 1 с испарителем, конденсатора 5, расположенного в верхней части колоны, корпуса 2, в котором помещены тарелки 8. На каждой тарелке находится жидкость, через которую барботирует пар. По переливным устройством (переливам) 9 жидкость стекает на расположенную ниже тарелку, снабженную перегородками 11 (входной и сливной пороги). Конструкции тарелок разнообразны.

Колонна однократной ректификации позволяет получить чистый кислород, а также азот с содержанием кислорода 7—10 %.

Разделяемая смесь  вводится в середину колонны по трубе 3. В нижней части колонны, где находится жидкость с повышенным по отношению к исходной смеси содержанием легколетучего компонента (кубовая жидкость), расположен трубчатый испаритель.

вводится в середину колонны по трубе 3. В нижней части колонны, где находится жидкость с повышенным по отношению к исходной смеси содержанием легколетучего компонента (кубовая жидкость), расположен трубчатый испаритель.

За счет подвода теплоты в испаритель  для получения пара из части жидкости, стекающей в куб, часть жидкости испаряется. Пар поднимается навстречу стекающей жидкости. Часть пара конденсируется в трубках конденсатора 5, и конденсат стекает вниз в качестве флегмы для обеспечения процесса массообмена. Таким образом, в колонне осуществляется непрерывное противоточное движение паров и жидкости.

для получения пара из части жидкости, стекающей в куб, часть жидкости испаряется. Пар поднимается навстречу стекающей жидкости. Часть пара конденсируется в трубках конденсатора 5, и конденсат стекает вниз в качестве флегмы для обеспечения процесса массообмена. Таким образом, в колонне осуществляется непрерывное противоточное движение паров и жидкости.

Оставшийся пар в количестве  отводится из колонны по трубе 4; он состоит преимущественно из низкокипящего компонента (продукт разделения

отводится из колонны по трубе 4; он состоит преимущественно из низкокипящего компонента (продукт разделения  можно отводить и в жидкой фазе). Температура конденсации паров в зоне конденсатора снижается за счет обогащения их азотом. В межтрубное пространство конденсатора по трубе 6 подается жидкий хладагент, который кипит за счет теплоты конденсации пара в трубах. Пар хладагента уходит из колонны по трубе 7.

можно отводить и в жидкой фазе). Температура конденсации паров в зоне конденсатора снижается за счет обогащения их азотом. В межтрубное пространство конденсатора по трубе 6 подается жидкий хладагент, который кипит за счет теплоты конденсации пара в трубах. Пар хладагента уходит из колонны по трубе 7.

Жидкость, стекая по колонне, обогащается высокипящим компонентом, и часть ее  отводится из куба по трубе 10. В испарителе из кубовой жидкости в большей мере испаряется более легкокипящий компонент (азот), поэтому жидкость, остающаяся в испарителе, обогащается более тяжелокипящим компонентом (кислородом).

отводится из куба по трубе 10. В испарителе из кубовой жидкости в большей мере испаряется более легкокипящий компонент (азот), поэтому жидкость, остающаяся в испарителе, обогащается более тяжелокипящим компонентом (кислородом).

Жидкость, стекая по колонне, обогащается высокипящим компонентом, и часть ее  отводится из куба по трубе 10. В испарителе из кубовой жидкости в большей мере испаряется более легкокипящий компонент (азот), поэтому жидкость, остающаяся в испарителе, обогащается более тяжелокипящим компонентом (кислородом).

отводится из куба по трубе 10. В испарителе из кубовой жидкости в большей мере испаряется более легкокипящий компонент (азот), поэтому жидкость, остающаяся в испарителе, обогащается более тяжелокипящим компонентом (кислородом).

На рис.3.3, б показана схема движения потоков пара и жидкости на n – й тарелке.

Рис.3.3. Ректификационная колона:

а – схема колонны; б – схема движения потоков пара и жидкости на n – й тарелке

Количество протекающей жидкости вследствие массообмена изменяется от  до

до  ; количество пара, барботирующего через жидкость, - от

; количество пара, барботирующего через жидкость, - от  до

до  . Молярные доли низкокипящего компонента в жидкости на n – й тарелки также изменяются от

. Молярные доли низкокипящего компонента в жидкости на n – й тарелки также изменяются от  до

до  , а в паре – от

, а в паре – от  до

до  .

.

Обычно исходная смесь вводится в среднюю часть колонны. Пар всегда горячее жидкости и является нагревателем по отношению к ней. При тепломассообмене между паром и жидкостью из пара в жидкость в большей мере переходит легколетучий компонент, а из жидкости в пар труднолетучий. В колонне двукратной ректификации, работающей по циклу Капицы в верхней колонне Р=0,1МПа, а в нижней Р=0,6МПа.

| Установка высокого Р | Установка низкого Р | |

| Кубовая жидкость | 36-37%O2 | 36-38% |

| Азотная флегма | 1-5%O2 | 1-4%O2 |

| Азот газообразный | 0.8-0.6% | 1-3%O2 |

| O2 газообразный | 99.5-99.9% | 95-99.8% |

§23. Регулировка производительности ВРУ.

Компенсация неравномерности потребления продуктов разделения воздуха.

В ВРУ осуществляются следующие процессы:

- сжатие; - расширение; - нагревание; - охлаждение;

- вымораживание; - сублимация;

- адсорбция; - десорбция; - конденсация;

- испарение; - кипение; - разделение;

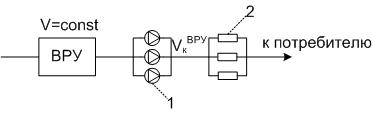

Все эти процессы осуществляются в одном комплексе, связаны между собой цепочками связей. Наиболее эффективным является проектный режим, когда производится расчетное количество продукта, аппараты и машины работают в расчетном режиме. Это обеспечивает наибольшую работоспособность установки. Обычно работоспособность сохраняется при изменении расхода воздуха на 20-30% от номинала. Целесообразность регулирования производительности установки неоднозначна. С одной стороны при неравномерном потреблении продуктов снижаются потери продуктов. С другой стороны увеличение потерь экономии продукта, связано с переходными режимами и эксплуатации оборудования в нерасчетных условиях. Особенно негативно сказывается на производстве аргона. Особенно актуальна проблема регулирования потребление продуктов не металлургической промышленности, где потребление имеет цикличный характер. При этом необходимо иметь либо избыток мощностей для покрытия пиковых нагрузок, либо периодически подавлять избыток кислорода, который приходится выбрасывать в атмосферу. Одним из решений является перепуск кислорода из линии повышенной концентрации в линию с пониженной концентрацией. Доменное производство потребляет кислород, который разбавляется воздухом O2=29-33%. Наиболее целесообразно резервирование избытка кислорода. Резерв осуществляет под давлением при постоянной производительности ВРУ.

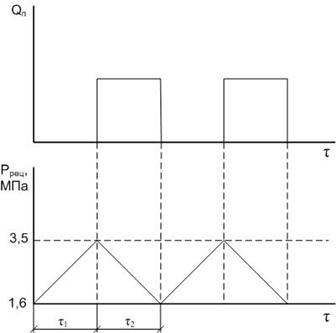

блок компрессоров

блок ресиверов

τ1 время зарядки реципиента,

τ2 время разрядки реципиента.

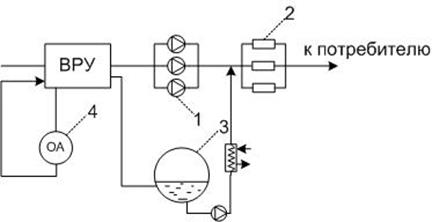

§24. Резервирование газообразного кислорода под давлением и дополнительно жидкого кислорода.

В отличие от предыдущих схем мы предлагаем покрывать пиковое потребление многократно превышающее нормальный режим работы.

резерв для хранения жидкого кислорода

газификатор

насос для жидкого кислорода

ожижитель азота, используется как резерв для покрытия пиков по холодопроизводительности.

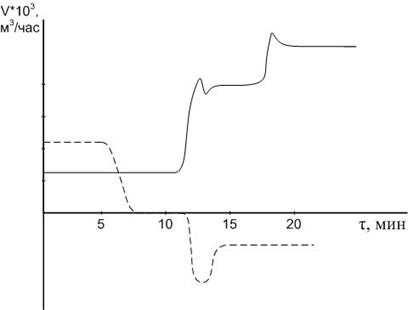

§25. Схема весов.

Схема работает с постоянной производительностью по переработке воздуха, но с возможностью в широких пределах изменить производство кислорода.

Способ основан на попеременном накоплении кислорода и азота в специальных резервуарах. При уменьшении потребности в газообразном кислороде кислород отводят в жидкое состояние в резервуар. Для сохранения холодопроизводительности установки в верхнюю часть колонны вводят жидкий азот, увеличивая при этом долю детандерного потока на отбросном азоте. При увеличении потребности в кислороде его дополнительно из резервуара подают в конденсатор – испаритель. В этот момент увеличивается доля азота отводимого в жидкое состояние в резервуар и уменьшается доля детандерного потока.

Регулирующая характеристика ВРУ выглядит так:

подача жидкого азота

остановка насоса

подача азота в резервуар

по кислороду (рост производительности)

Трехкратное увеличение объемов производительности кислорода с 6000 до 20000м3/ч осуществляется приблизительно за 10 мин.

§26. Получение инертных газов из воздуха.

Отечественные ВРУ имеют высокие технико-экономические показатели и постоянно совершенствуются. Разработанные в последние годы ВРУ нового поколения по основным технико-экономическим показателям находятся на уровне установок, выпускаемых ведущими криогенными фирмами мира. Тем не менее проблема сокращения затрат энергии в ВРУ сохраняет свое первостепенное значение.

Общими тенденциями развития ВРУ являются: снижение расхода электроэнергии на производство продуктов разделения, материалоемкости (особенно экономия коррозийностойкой стали), повышение надежности установок, автоматизация процессов управления ВРУ.

Например, по данным отечественных предприятий и зарубежных фирм, средние значения изотермических КПД компрессоров для крупных ВРУ достигают 0,70 ... 0,75, адиабатные КПД турбодетандеров для этих установок составляют 0,85...0,92. Использование микропроцессорной техники для управления ВРУ дает существенную экономию электроэнергии, предотвращая неоправданные выбросы произведенных продуктов в атмосферу при переменном графике их потребления.

Существенное снижение материалоемкости и экономию коррозийно-стойкой стали обеспечивает применение эффективных теплообменников новых типов, конденсаторов-испарителей и внедрение новых материалов. В связи с этим на современном уровне развития криогенной техники и техники вообще проблему снижения затрат на производство продуктов разделения воздуха следует рассматривать как комплексную межотраслевую проблему. Это подтверждает отечественный опыт и опыт крупнейших зарубежных фирм, выпускающих ВРУ: "Air Liquid" (Франция), PRAXAIR (США), "Linde" (США, Германия), "Air products" и "Petrocarbon" (США, Англия), "British Oxygen" (Англия), "Kobe Steel" (Япония), "Rivoira" (Италия) и др.

Дата добавления: 2015-07-18; просмотров: 2767;