Теоретические основы разделения газовых смесей 3 страница

Важнейшим фактором, определяющим стоимость кислорода и азота как основных продуктов разделения, является комплексное разделение воздуха с извлечением возможно большего количества продуктов (Аг, Кг, Хе, Ne, He), возможно большей степени чистоты. В противном случае усложнение ВРУ будет неоправданным и приведет к удорожанию основного продукта.

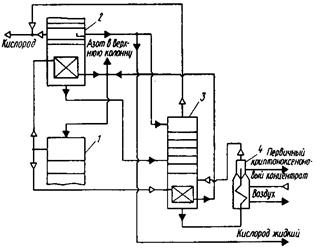

При разделении воздуха приходится учитывать наличие в нем инертных газов и в первую очередь аргона. Присутствие аргона делает невозможным одновременное получение из колонны чистых кислорода и азота: если весь аргон соберется в продукционном кислороде, то объемная доля О2 в продукте не будет превышать 95 %; если весь аргон перейдет в азот, то доля азота в продукте составит не более 98,7 %. В связи с этим для получения чистых продуктов аргонная фракция должна быть выведена из верхней колонны, рис.5.1.

Инертные газы, содержащиеся в воздухе, получают в крупных ВРУ в виде побочных продуктов разделения газовых смесей, обогащенных инертными газами, такими как: Хе, Кг, Аг, Nе и Не. Из них затем получают чистые инертные газы.

Эти обогащенные смеси называют “первичным концентратом” или “сырым“ газом. Например, на крупнейшей установке Кт-70 можно получить 0,26 м3/ч криптоноксенонового концентрата [в пересчете на 100% (Кг + Хе)] и 3,82 м3/ч неоногелиевой смеси [в пересчете на 100 % (Ne + Не)].

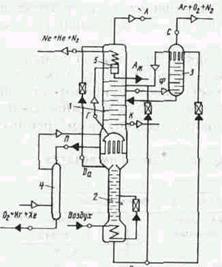

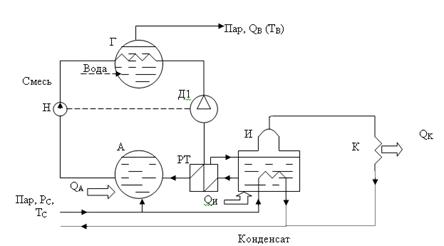

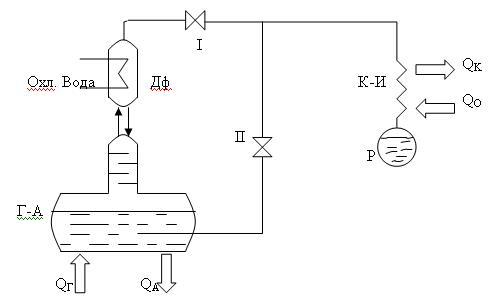

На рис.5.2 приведена упрощенная принципиальная схема узла ректификации с указанием мест отбора первичных продуктов разделения.

Рис. 5.2. Упрощенная схема узла ректификации с отбором смесей, обогащенных инертными газами

Неон и гелий (как компоненты с самой низкой температурой конденсации) ни в одном сечении колонны конденсироваться не могут (возможно небольшое растворение этих компонентов в жидком азоте) и накапливаются в паровой смеси в верхнем сечении конденсатора нижней колонны 2 при давлении около 0,56 МПа.

Эта смесь Г, содержащая N2, Ne и Не, отводится в дефлег-матор 5 , где охлаждается жидким азотом Da с температурой около 80 К. При этом часть азота из смеси Г конденсируется, а общее содержание Ne и Не в остаточном газе увеличивается до 50 %.

Если неоногелиевая смесь не является продуктом разделения, то она будет накапливаться в конденсаторе и вызовет повышение давления в нижней колонне. В этом случае эту газовую смесь необходимо периодически удалять в атмосферу для обеспечения нормального режима работы установки.

Криптон и ксенон, имеющие наиболее высокую температуру конденсации, накапливаются в кислороде (их содержание в кислороде примерно в 5 раз больше, чем в воздухе). Этот кислород из колонны 7 отводится в колонну 4 в виде жидкости П или пара (тогда колонну 4 выполняют двухсекционной). Из нижней части колонны 4 отводится в испаритель (на рисунке не показан) обогащенная жидкость, из которой получают первичный криптоновый концентрат, содержащий 0,1—0,2 % (Кг + Хе). Кислород из испарителя возвращается в колонну 4.

Аргон накапливается в средней части колонны 7, так как его температура кипения лежит между температурами кипения О2 и N2. Свойства тройной системы О2—Аг—N2 таковы, что в результате процессов, происходящих в колонне 7, содержание Аг в смеси на некоторых тарелках значительно больше содержания его в воздухе.

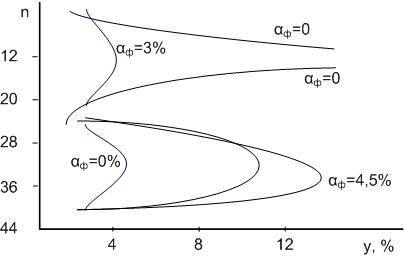

В установках без получения аргона как продукта при одновременном получении технического кислорода и чистого газообразного азота из верхней колонны следует отводить так называемую аргонную фракцию в виде пара. Отвод аргонной фракции (10 — 20 % от расхода перерабатываемого воздуха) обеспечивает возможность получения чистого кислорода и азота. Распределение аргона в верхней колонне зависит от числа тарелок, флегмового отношения в секциях, числа вводов и выводов потоков и расположения их по высоте колонны, а также от степени охлаждения флегмы. В каждой конкретной установке распределение аргона в верхней колонне имеет свои особенности

Современный способ получения аргона, который начал внедряться в промышленность в середине 90-х годов, предполагает осуществление всех его стадий непосредственно ректификацией в трех колоннах ВРУ (см. рис. 1.4):

в верхней — получение аргонной фракции (до 10 % Аг, около 90 % О2, 0,02 — 0,05 % N2),

в колонне технического аргона — очистка аргона от кислорода,

в колонне чистого аргона — очистка аргона от азота.

Степень очистки от кислорода и азота должна соответствовать требованиям ГОСТ 10157-79 на продукционный аргон или требованиям потребителей, которые в некоторых случаях могут превышать требования стандарта.

В большинстве эксплуатирующихся ВРУ продукционный аргон получают по комбинированной технологии в четыре стадии:

первая — получение аргонной фракции ректификацией в нижней секции верхней колонны;

вторая — предварительная очистка аргонной фракции от кислорода ректификацией в колонне сырого аргона с получением сырого аргона (95-97 % Аг, 2-3 % О2, 1-2 % N2);

третья — окончательная очистка сырого аргона от кислорода методом каталитического гидрирования при высоких температурах в специализированной установке типа ХАРТ с получением технического аргона (0,0001-0,0005 % О2, 2-3 % N2, 1,0-1,5 % Н2, остальное — аргон);

четвертая — очистка технического аргона от азота и водорода низкотемпературной ректификацией в колонне чистого аргона с получением продукционного аргона (0,0001—0,0005 % О2, 0,0001— 0,0005 % N2, остальное — аргон).

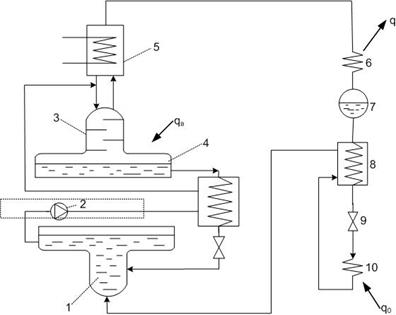

На рис. 5.3 /5/ приведена схема части узла ректификации ВРУ, предназначенной для осуществления первой, второй и четвертой стадий получения аргона, на рис. 5.4 — схема установки типа ХАРТ, в которой осуществляется третья стадия.

Удаление кислорода из сырого аргона в установке ХАРТ происходит в процессе каталического гидрирования — реакции соединения имеющегося в сыром аргоне кислорода с подаваемым в установку водородом. Реакция протекает при высоких температурах (»700 К) на платиновом или палладиевом катализаторе.

Продукт реакции — вода — удаляется конденсацией при охлаждении и окончательно — осушкой на цеолите NaX.

Давление, необходимое для осуществления всех тепло- и массообменных процессов, преодоления гидравлических сопротивлений на всех четырех стадиях (0,4...0,6 МПа), обеспечивается компрессором, установленным на потоке сырого аргона в установке ХАРТ (сплошные линии на рис. 5.4), или испарением жидкого сырого аргона под давлением столба жидкости в ВРУ (штриховые линии).

Рис. 5.3. Принципиальная технологическая схема узла получения аргона:

1 — нижняя колонна; 2 — верхняя колонна; 3 — основные конденсаторы; 4 — колонна сырого аргона; 5 — конденсатор сырого аргона; 6 — колонна чистого аргона; 7 — накопительная емкость; 8, 9 — теплообменники; 10 — конденсатор технического аргона

Рис.5.4. Принципиальная технологическая схема установки типа ХАРТ:

1 — компрессоры; 2 — газосборники; 3 — реактор; 4 — охладитель; 5 — холодильники; 6 — теплообменник; 7 — блок осушки; 8 — фильтр-9 — электронагреватель; 10 — влагоотделитель

Очистка аргона от кислорода методом каталитического гидрирования, осуществляемая при высоких температурах, методически находится в противоречии с основной низкотемпературной технологией разделения воздуха. Кроме того, необходимость использования водорода требует организации его получения и предъявляет специфические требования к установке ХАРТ по взрыво- и пожаробезопасти.

В связи с этим актуальной становится задача создания альтернативных низкотемпературных методов очистки аргона от кислорода. Ранее упоминался ректификационный метод, реализация которого стала возможной благодаря разработке ректификационных колонн с регулярной насадкой, имеющих относительное гидравлическое сопротивление (на высоту единицы переноса массы) в 5 — 7 раз меньше, чем аналогичные по разделительной способности колонны тарельчатого типа. В результате снижения гидравлического сопротивления исходное располагаемое давление аргонной фракции (0,13 — 0.1 МПа) стало достаточным для организации всего процесса ректификационной очистки аргона от кислорода в одной ректификационной колонне; при этом исключается высокотемпературная стадия. Следует отметить, что возможно применение регулярной насадки и для основных ректификационных колонн (нижней и верхней), что позволит снизить давление сжатия воздуха в компрессорах для ВРУ низкого давления с 0,65...0,67 до 0,58...0,60 МПа и уменьшить удельный расход электроэнергии на 5 — 7 %.

Другим методом низкотемпературной очистки аргона от кислорода - является адсорбционный, разработанный проф. Г.А. Головко с сотрудниками/17/. Согласно схеме узла адсорбционной очистки аргона от кислорода (рис. 5.5), сырой аргон из конденсатора подается под давлением около 0,2 МПа в среднюю часть колонны 1, в которой из смеси O2-Ar-N2 выделяется азот и другие легколетучие примеси (отдувочный газ). В нижней части колонны концентрируется аргонокислородная смесь, которая в газообразном виде отбирается из колонны и направляется в трубное пространство одного из переключающихся адсорберов 2. При прохождении через слой синтетического цеолита типа NaA из смеси практически полностью адсорбируется кислород (остаточное содержание 0,0005 % и менее).

Рис.5.5. Принципиальная технологическая схема узла очистки аргона от кислорода адсорбционным методом

Процесс адсорбции осуществляется при температуре 90—100 K, которая обеспечивается кипением в межтрубном пространстве адсорбера жидкого кислорода. При испарении кислорода расходуется холодопроизводительность, необходимая для компенсации теплопритоков к адсорберам из окружающей среды и выделяющейся теплоты при адсорбции примесей. Очищенный от кислорода газообразный аргон конденсируется в конденсаторе 3 за счет холода, полученного при испарении кубовой жидкости, и в жидком виде направляется потребителю или в насос высокого давления, где через газификатор закачивается в баллоны. В схеме предусмотрено три адсорбера 2, которые периодически (через 24 — 40 ч) переключаются.

В каждый момент времени один из адсорберов участвует в процессе адсорбции, другой — регенерации, третий — охлаждения. Регенерация адсорбента осуществляется после слива жидкого кислорода азотом, который подогревается в электронагревателе 4 и пропускается через межтрубное пространство.

Удаление паров и десорбирующихся газов из слоя цеолита осуществляется в процессе вакуумирования (до 0,5 Пa и менее) трубного пространства с помощью вакуумного насоса 5. Охлаждение адсорбера осуществляется парами кипящего кислорода, отбираемыми из работающего адсорбера, окончательное охлаждение — жидким кислородом.

Получение чистых криптона и ксенона — сложный технологический процесс, протекающий в три стадии. Первая из них — получение первичного криптоноксенонового концентрата (объемная доля криптона и ксенона до 0,5 %) осуществляется в ВРУ (рис. 5.6).

Две другие — получение криптоноксеноновой смеси ( с содержанием криптона и ксенона до 19.7 %) и разделение смеси на продукционные криптон и ксенон — протекают в специальных установках.

Рис.5.6. Принципиальная технологическая схема узла получения первичного криптоноксенонового концентрата в ВРУ.

При получении первичного криптоноксенонового концентрата в ВРУ, коэффициент извлечения криптона и ксенона во многом зависит от типа применяемых аппаратов узла охлаждения и очистки воздуха, схемных решений узла ректификации, необходимости вывода части кислорода в жидком виде.

В установках разделения воздуха с реверсивными аппаратами узла охлаждения и очистки воздуха (регенераторами). потери криптона и ксенона в этих аппаратах составляют 15-- 20 % от их содержания в атмосферном воздухе.

Присутствие аргона делает невозможным получение одновременно кислорода и азота. Если весь аргон соберется в продукции кислорода, то объемная доля кислорода не будет превышать 95%. Если весь аргон перейдет в азот, то доля азота в продукте не может превысить 98,7%. Поэтому аргоные фракции необходимо отводить из верхней колонны. Кроме этого на крупных ВРУ получают обогащенные газовые смеси, содержащие Xe, Kr, Ne, He. Обогащенные смеси называют первичным концентратом. Так например, в установке КТ – 70 получают Kr – Xe концентрат в количестве 0,26м3/ч в пересчете на 100%.

Упрощенную схему узла ректификации с отбором смеси обогащенными инертными газами Ne+He – это компоненты с самой низкой температурной компенсацией, они не выпадают ни в одном сечении колонны, накапливаясь в паровой смеси в верхнем сечении конденсатора колонны 1. Смесь, содержащая азот, гелий, неон отводится в дефлегментатор 2, охлажденный жидким азотом с температурой 80К. Часть азота конденсируется и выводится в виде жидкого азота, содержание гелия и неона возрастает до 50%. Если смесь не отводится, то давление в конденсаторе будет расти, если смесь не нужна ее выбрасывают в атмосферу. Криптон и ксенон имеют более высокую температуру конденсации и накапливаются в кислороде. Этот кислород в виде жидкости отводится в 3. В некоторых случаях при газообразовании кислорода колонну 3 делают двухсекционной. Из нижней части колонны 3 отводят Kr – Xe конденсат. Из колонны 3 газообразный кислород возвращают в верхнюю колонну 4. Температура кипения аргона находится между кислородом и азотом, на некоторых тарелках колонны 4, содержание аргона может достигнуть 12-18%.

Аргонные фракции выводят из сечений, которые находятся ниже сечения с максимальной концентрацией аргона. Это позволяет получить аргонные фракции с меньшим содержанием азота. Азотная флегма получается из пара, который передает теплоту конденсации кубовой жидкости R, которая кипит в межтрубном пространстве конденсатора и вводится в колонну 4. После ряда технологических операций очистка азота от кислорода осуществляется при высоких температурах в установках типа ХАРТ методом каталитического гидрирования.

§27. АБСОРБЦИОННЫЕ ТЕРМОТРАНСФОРМАТОРЫ

Главное отличие абсорбционных ТТ от парожидкостных заключается в возможности использования не электрической, а тепловой энергии.

Принцип работы – последовательное осуществление термохимических реакций смешения (сорбции) и разделения (десорбции) двух или нескольких рабочих компонентов:

компонент – легкокипящая фракция (рабочий агент);

компонент – более тяжелая фракция (абсорбент).

Используются только такие рабочие агенты, к которым подобраны свои абсорбенты.

Термохимический компрессор (ТХК) состоит из абсорбера (в нем осуществляется процесс смешения) и генератора (процесс разделения).

Схемы работы:

повысительная;

расщипительная.

В первом случае трансформация тепла идет от среды с температурой ТН до температуры ТС. Для этого используется внешний источник, температура которого равна ТВ.

Во второй схеме к установке подводится рабочий поток теплоносителя с температурой ТС, который разделяется на два потока: один поток повышает свою температуру до ТВ, а второй – понижает до ТН.

Применяемые хладагенты:

| N | Рабочий агент | Абсорбент | Область применения | |

| Аммиак | Вода | ХЛУ, ТНУ | ||

| Вода | LiBr | ХЛУ | ||

| Вода | NaOH, KOH, CaCl2 | ТНУ | ||

Главное требование при подборе рабочих компонентов: максимальная разность температур нормального кипения сорбента и рабочего агента для более легкого разделения смеси.

DТ = ТНК - ТНК

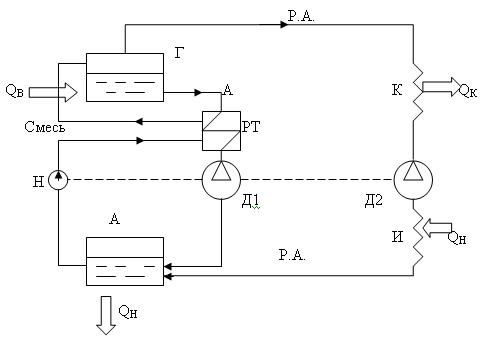

§29. СХЕМА ИДЕАЛЬНОГО АБСОРБЦИОННОГО

ТЕРМОТРАНСФОРМАТОРА (ХЛУ)

Г – генератор;

А – абсорбер;

Н – насос для раствора;

РТ – регенеративный теплообменник;

Д – детандер;

А – абсорбент;

Р.А – рабочий агент.

В идеальной схеме приводом насоса служат две турбины (детандеры).

В абсорбер А идет два потока: абсорбент из генератора (через РТ и Д1) и рабочий агент из испарителя И. В результате смешения – экзотермическая реакция, тепло которой отводится к источнику с температурой ТС (обычно окружающая среда). Смесь перекачивается насосом Н через РТ в генератор для разделения (выпаривания). Для этого в Г подводится внешнее тепло QB при температуре ТВ > ТС. В результате разделения рабочий агент в виде пара идет в конденсатор, в котором происходит отвод тепла QK к источнику ТС, а затем через Д2 идет в испаритель. В испарителе тепло QH отводится от НИТ к рабочему агенту при температуре ТН.

Тепловой баланс:

QH + QB = QA + QK (1)

Если потерь нет, то эксергетический баланс:

EH + EB = EA + EK (2)

QH tH + QB tB = (QH + QB) tC, где t i – коэффициент работоспособности. (3)

Удельные затраты энергии на производство холода:

(4)

(4)

§30. СХЕМА ИДЕАЛЬНОЙ АБСОРБЦИОННОЙ ТЕПЛОНАСОСНОЙ

УСТАНОВКИ (РАСЩЕПИТЕЛЬНАЯ СХЕМА)

Г – генератор;

РТ – регенеративный теплообменник.

Привод насоса – турбина (схема идеальная).

В абсорбер подводится водяной пар средних параметров PC, TC и абсорбент из испарителя И. В результате термохимической реакции образуется смесь с повышенной температурой.

Смесь поступает в генератор, где тепло смеси через поверхность нагрева отдается воде, в результате чего образуется пар с повышенной температурой

TB > TC > TH, который поступает к потребителю.

Отработанная смесь через Д и РТ направляется в испаритель для разделения. Отделение рабочего агента от абсорбента осуществляется за счет тепла потока пара средних параметров.

Тепловой баланс:

QA + QИ = QB + QK

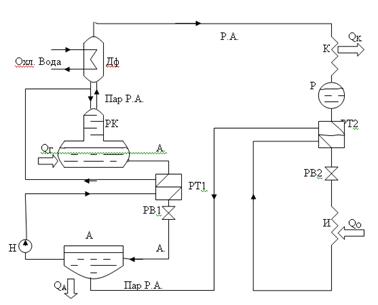

§31. СХЕМА РЕАЛЬНОЙ ОДНОСТУПЕНЧАТОЙ АБСОРБЦИОННОЙ ХОЛОДИЛЬНОЙ УСТАНОВКИ

Основные отличия идеальной схемы от реальной:

детандеры заменены регулирующими вентилями;

для повышения эффективности разделения смеси на исходные компоненты в схему включены процесс ректификации и дефлегматор;

все процессы теплообмена протекают при конечных разностях температур, отличных от нуля;

для снижения потерь от дросселирования перед регулирующим вентилем устанавливают ОК или РТ.

Схема реальной одноступенчатой абсорбционной ХЛУ:

РК – ректификационная колонка;

Г – генератор;

Р – линейный ресивер;

Дф – дефлектор.

Принцип работы: в абсорбере А смешиваются рабочий агент и абсорбент. В результате смешения выделяется тепло, которое отводится в окружающую среду. Образовавшаяся смесь насосом Н через РТ1 направляется в верхнюю часть РК. Далее она самотеком стекает через насадку или тарелки. Навстречу ей из Г выходит пар рабочего агента с примесью абсорбента. В результате тепломассообмена между паровым и жидким потоками концентрация легкокипящего компонента (рабочий агент) в паровом потоке возрастает, а поток смеси за счет нагрева снижает концентрацию легкокипящего компонента. На выходе из РК концентрация рабочего агента составляет 85-90%. Для дальнейшей очистки пара рабочего агента в верхней части устанавливается дополнительный теплообменник – дефлектор. В дефлекторе циркулирует охлаждающая вода. За счет частичной конденсации рабочего агента из него выделяется флегма (остатки абсорбента), которая стекает в РК и далее в Г. На выходе из дефлектора концентрация рабочего агента составляет 98%.

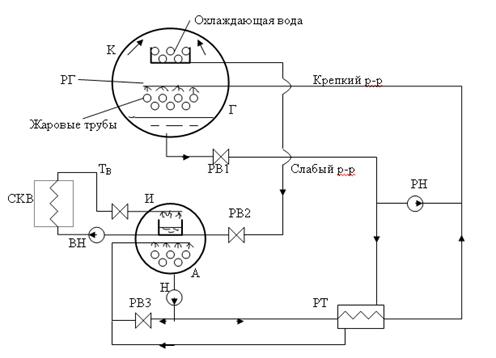

§32. БРОМИСТО-ЛИТИЕВАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА

В этих установках в качестве рабочего агента используется вода, а в качестве абсорбента – LiBr. Установки используются для получения холодного воздуха в системах СКВ с температурой 8-10 0С. Воздух охлаждается холодной водой, получаемой в испарителе абсорбционной установки (нижний корпус). ХЛУ состоит из двух корпусов. В верхнем цилиндрическом корпусе расположен генератор и конденсатор. В нижнем корпусе – испаритель и абсорбер.

В нижнем корпусе (И + А) поддерживается низкое давление в соответствии с заданной температурой охлаждающей воды tO. Это разряжение, соответствующее 1,2 - 1,4 кПа, создается за счет сорбции бромистым литием водяных паров, образующихся при поступлении от потребителя теплой воды с температурой tB > tO. Смешение абсорбента и рабочего агента происходит в абсорбере, где слабый раствор, выходящий из Г, через РТ подается на распределительную гребенку абсорбера. Образовавшийся крепкий раствор из абсорбера насосом Н перекачивается через РТ в генератор для последующего его разделения. Выпаривание воды осуществляется за счет тепла продуктов сгорания или водяного пара, проходящих по жаровым трубам. Пар конденсируется в К, а затем поступает в испаритель.

Для увеличения плотности орошения трубных пучков абсорбера и генератора в схеме присутствует отвод крепкого раствора через вентиль РВ3, а в генераторе с помощью РН к крепкому раствору подмешивается слабый.

Схема установки:

ВН – водяной насос;

РН – рециркуляционный насос;

Н – насос для крепкого раствора;

РГ – распределительная гребенка.

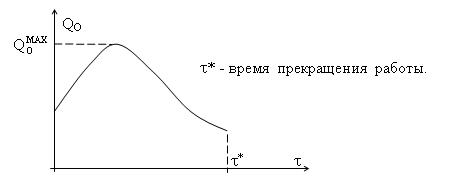

§33. АБСОРБЦИОННАЯ УСТАНОВКА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

В тех случаях, когда нет необходимости непрерывной выработки холода, используют схемы периодической выработки. В этом случае функции генератора совмещены с функциями абсорбера, а функции конденсатора – с функциями испарителя.

Весь цикл работы делится на два этапа:

зарядка установки;

рабочий период.

Зарядка схемы идет 1…3 часа в сутки, а работа – 21…23 часа. Установка полностью автономная.

Схема установки:

Р – линейный ресивер;

Дф – дефлегматор.

1. Зарядка.

Водоаммиачная смесь находится в генераторе. Вентиль I – открыт, а вентиль II – закрыт. К установке подводится внешний источник тепла. Пары аммиака, отделяясь и очищаясь в дефлегматоре, поступают в конденсатор, где, охлаждаясь под воздействием окружающей среды, сжижаются и собираются в ресивере. Процесс зарядки заканчивается фиксацией разделения водоаммиачного раствора. В ресивере – аммиак, в генераторе – вода. При этом давление во всех элементах схемы одинаково. Перед рабочим периодом оба вентиля закрыты, источник тепла отключается и от генератора отводится тепло QA в окружающую среду. При охлаждении давление в абсорбере понижается относительно ресивера и конденсатора.

2. Рабочий период.

Рабочий период начинается с открытия венти-ля II. При этом давление передается из абсорбера в испаритель и при достижении им давления насыщения в испарителе жидкий аммиак начинает кипеть. Пары проходят через вентиль II, и происходит смешивание воды и аммиака.

1 – абсорбер

NH3OH из 1 насосом 2 подводится к ректификатору 3, к генератору.

Крепкий раствор = рабочий агент + абсорбент.

В т.3 навстречу пару двигается пар.

Концентрация NH3 в паре увеличивается.

В генераторе 4 к раствору подводится теплота.

Раствор из крепкого превращается в слабый и стекает в абсорбер 1

Раствор в генераторе кипит.

Из т.3 пар поступает в дефлегматор 5, где охлаждается.

Выделяющаяся флегма течет навстречу пару.

После чего пар поступает в конденсатор 6.

Из 6 жидкость поступает в ресивер 7 (регулирование работы установки в переменных режимах), далее поступает в охладитель 8 и через дроссельный вентиль 9 в испаритель 10.

Пары NH3 поступают в абсорбер 1, где сжижаются со слабым раствором.

Процесс абсорбции сокращает уменьшение давления и для перехода в крепкий раствор из абсорбера отводит тепло.

Генератор, колонна, дефлегматор, конденсатор, охлаждение находится под высоким давлением.

§34. КЛАССИФИКАЦИЯ ВРУ. ВОЗДУХОРАЗДЕЛИТЕЛЬНЫЕ УСТАНОВКИ НИЗКОГО ДАВЛЕНИЯ

ВРУ низкого давления обеспечивают получение более 90 % всех продуктов разделения воздуха, потребляемых основными отраслями промышленности, в том числе - металлургией. Несмотря на успешное применение еще в начале 30-х годов турбодетандеров активного типа с КПД 55 — 60 % (например , в установках фирмы "Linde"), построить ВРУ низкого давления не удавалось, т.к. не хватало холодопроизводительности. Установки работали по циклу двух давлений с предварительным аммиачным охлаждением. Для работы таких ВРУ были необходимы громоздкие поршневые компрессоры, детандеры и системы химической очистки воздуха от двуокиси углерода, что ограничивало производительность установок. Возможность создания ВРУ низкого давления была впервые доказана академиком П.Л. Капицей в 1939 г. на основе применения эффективного реактивного турбодетандера с адиабатным КПД около 80 %. В 1941-44 гг. коллективом специалистов под его руководством были построены и испытаны первые в мировой практике ВРУ низкого давления ТК-200 и ТК-2000. В настоящее время принципы создания установок низкого давления, разработанные в нашей стране, используют все крупнейшие фирмы при проектировании мощных ВРУ.

Перспективы развития ВРУ

Обозначения установок составляют из первых букв названий продуктов: К — кислород технический; Кт — кислород технологический; Кж — кислород жидкий; А — азот; Аж — азот жидкий; Ад — азот под давлением; Ар — аргон газообразный; Арж — аргон жидкий.

Цифра в обозначении установки соответствует уровню часовой производительности по основному продукту в тысячах кубических метров для газообразных продуктов или в тысячах килограммов для жидких продуктов, например: 35 - 35000  ; 6 — 6000

; 6 — 6000  . Буква П после цифры в обозначении некоторых установок означает, что они включают пластинчато-ребристые теплообменники (ПРТ) /16/.

. Буква П после цифры в обозначении некоторых установок означает, что они включают пластинчато-ребристые теплообменники (ПРТ) /16/.

Такие обозначения ВРУ вполне удовлетворительны для однопродуктовых установок, а также - многопродуктовых, в которых основной продукт извлекается в наибольшем количестве. В ВРУ, спроектированных после 1993 г, степени извлечения всех продуктов существенно повышены: в наибольшем количестве практически всегда извлекается азот, хотя основным или равным ему по значению продуктом может быть и кислород. В связи с этим для многопродуктовых ВРУ нового поколения приняты обозначения с двойным цифровым индексом (через косую дробь), например, обозначение АКАр-13/6 соответствует ВРУ для получения азота (13000 м3/ч), кислорода (6000 м3/ч) и аргона.

Распространена классификация ВРУ по рабочему давлению, или, в общем смысле, — по типу холодильного цикла /5/:

1) с объединенными технологическим и холодильным циклами:

а) ВРУ низкого давления (0,6—0,9 МПа) с расходом пере-рабатываемого воздуха от 1500 до 360000 м3/ч, предназначенные для получения, главным образом, газообразных продуктов и включающие установки четырех подклассов: технологического кислорода, технического кислорода, азотные и жидкостные;

б) ВРУ среднего давления, включающие установки двух подклассов: с малым и средним расходом (до 3000 м3/ч) перерабатываемого воздуха и рабочим давлением воздуха 5—7 МПа на базе поршневых компрессоров, предназначенные для получения продуктов высокого давления или жидких;

со средним и большим расходом (более 6000 м3/ч) перерабатываемого воздуха и рабочим давлением воздуха 3 -4 МПа на базе центробежных компрессоров, предназначенные для получения жидких продуктов.

2) с разъединенными технологическим и холодильным циклами:

а) ВРУ двух давлений (0,6 МПа — в цикле разделения, 3—4 МПа — в цикле холодообразования), предназначенные для получения жидких продуктов и включающие установки двух подклассов: специальные и комплексы, состоящие из ВРУ низкого давления и ожижителя азота (ОА) среднего давления;

б) ВРУ с внешним охлаждением, например, с криогенными газовыми машинами (КГМ), с использованием холода сжиженного природного газа, с циркуляционными циклами на смесях различных хладагентов и т.п. Особенность некоторых из этих установок — возможность организации технологического процесса без сжатия воздуха. Кроме того, использование холодного сжиженного природного газа дает существенную экономию энергии.

Дата добавления: 2015-07-18; просмотров: 3007;