АВТОМАТИЧЕСКИЙ КОНТРОЛЬ РАБОТЫ ОБОРУДОВАНИЯ

Для оптимального управления производственным процессом, обеспечения требуемого качества выпускаемой продукции необходима информация о состоянии и режимах работы технологического оборудования. Эту информацию получают с помощью устройств местного, дистанционного и централизованного контроля.

Местный контроль работы оборудования предусматривает получение информации с помощью датчиков, установленных на рабочих органах станков, агрегатов и т. д. Информация с датчиков о подключении оборудования к источнику энергии, режиме работы, степени загрузки в виде электрических или пневматических сигналов подается на устройства отображения (индикаторы, измерительные приборы и т. д.), установленные непосредственно на станке или специальном пульте, рабочем месте оператора. В простейшем случае как устройства контроля используют стандартные сигнальные и контрольно-измерительные приборы. Дистанцион-ность местного контроля ограничена зоной обзора оператора.

Если информацию о состоянии и режиме работы группы станков собирают в одном месте — на пульте мастера или диспетчера, то контроль работы оборудования дистанционный. Здесь местные устройства контроля имеют соответствующие каналы связи с диспетчерским пунктом, по которым передается следующая информация: о времени простоя станка, причинах простоя, скоростях подачи, температуре вращающихся деталей, состоянии режущего инструмента, количестве продукции, обработанной на

станках и др.

Информацию о скорости подачи станков проходного типа получают путем определения скорости вращения вала подающего механизма станка при помощи тахогенератора, вал которого присоединен к приводному валу через ускорительную зубчатую передачу.

Для измерения температуры подшипников станка используют полупроводниковые термометры сопротивления, имеющие малый габарит и повышенную чувствительность.

Количество обработанной продукции контролируют с помощью счетчиков штучной и погонажной продукции, площадей и кубатуры.

Комплексному решению проблемы повышения производительности труда и управления качеством продукции способствует внедрение систем централизованного контроля производства. Составной частью этих систем является система централизованного контроля работы оборудования, которая позволяет оценивать работу станочного парка, выявлять причины простоев оборудования.

Известна система централизованного контроля на базе установки «Сигнал С», функционирующая на Московском мебельно-сборочном комбинате № 2. Система контролирует работу оборудования четырех цехов с законченным технологическим циклом: клеильно-фанеровального, повторной машинной обработки, отделочного и сборочного. С помощью этой системы, обеспечивающей основное производство, службы энергетика, механику, инструментальное и паросиловое хозяйство, получают своевременную информацию о простоях технологического и теплотехнического оборудования.

Мнемосхема системы централизованного контроля позволяет судить о простоях оборудования по всему станочному парку. Управляющие воздействия передаются через подсистему

диспетчерского оперативного управления. Таким образом, диспетчер корпуса, в котором объединены, например, четыре цеха, с центрального пульта управления может вести контроль за работой оборудования и принимать участие в производственном процессе. Он может связаться с оператором любой технологической линии и соответствующими техническими службами. При простое

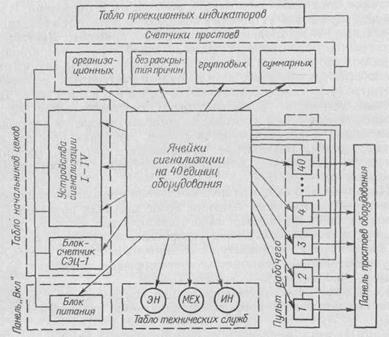

Рис. 51. Блок-схема централизованного контроля за работой оборудования

станка автоматически расшифровывается причина простоя и учитывается время простоя. Информацию о причине простоя оператор набирает на рабочем пульте и она автоматически передается в техническую службу и контролируется диспетчером на центральном пульте.

Блок-схема системы централизованного контроля за работой оборудования представлена на рис. 51. Система выполняет следующие функции: автоматический контроль за работой 40 единиц оборудования с дистанционной передачей информации о простоях на пульт диспетчера с расшифровкой причин простоев и их индикацией; регистрацию суммарного времени простоя; регистрацию простоев по отдельным причинам и т. д. В основу работы системы положен последовательный опрос пультов рабочих с интервалом в 1 мин. Информация о состоянии оборудования передается на панель центрального диспетчера, табло состояния оборудования в технических службах и на табло руководителей цехов.

На табло службы энергетика и механика выведены все 40 единиц оборудования. При останове любого станка загорается лампа, соответствующая простаиваемому станку. Получение производственной информации техническими службами позволяет максимально сократить простои по вине технических ремонтных служб.

Для сокращения организационных простоев предусмотрены устройства сигнализации руководителей во всех четырех цехах, которые выдают первичную оперативную информацию о простоях оборудования. При возникновении простоя загорается соответствующая индикаторная лампа: если станок простаивает по вине ремонтных служб, лампа горит вполнакала; если простой связан с организационными причинами — в полный накал. Это позволяет начальнику цеха принимать оперативные меры для ликвидации потерь рабочего времени.

Для дифференциального учета простоев любого оборудования по вине обслуживающих подразделений диспетчер при необходимости может подключить каналы учета простоев по двум причинам (для механической и энергетической служб) к специальному блоку-счетчику СЭЦ-1.

Использование технических устройств связи, контроля и сигнализации и анализ учетной информации о простоях оборудования позволяют уменьшить общие потери времени по организационным и техническим причинам на 5—7 %.

§ 30. ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ

Ведение технологических процессов в оптимальном режиме и особенно внедрение автоматизированных систем управления технологическими процессами (АСУТП) связаны с измерением и контролем разнообразных параметров технологических процессов. При этом результаты измерений должны быть представлены в форме, удобной для дальнейшего использования их операторами, или в системах автоматического регулирования, сигнализации, управле-*ния.

При большом числе автономных измерительных приборов, компонуемых на приборных щитах, оператор часто не может одновременно следить за показаниями всех приборов. Подобные трудности возникают и при небольшом числе приборов в случае контроля быстропротекающих процессов. Однако измерительная информация, поступающая с датчиков, должна быть собрана, обработана и в удобной форме представлена оператору. Для этих целей применяют специальный вид средств измерений — информационно-измерительные системы (ИИС). Информационно-измерительные системы — это функционально объединенная совокупность средств измерений и вспомогательных устройств, предназначенных для получения измерительной информации об исследуемом объекте в условиях его нормального функционирования.

В зависимости от назначения выделяют следующие ИИС:

системы сбора измерительной информации от объекта управления (их часто называют просто измерительными системами);

системы автоматического контроля, предназначенные для контроля за работой разного рода машин, агрегатов или технологических процессов;

системы технической диагностики, с помощью которых выявляют технические неисправности;

телеизмерительные системы, предназначенные для сбора измерительной информации с удаленных на большие расстояния объектов управления.

Важнейшей разновидностью ИИС являются измерительно-вычислительные комплексы (ИВК), получившие распространение в последние годы. Как и ИИС, ИВК представляют собой автоматизированные средства измерений и обработки полученной информации, предназначенные для применения на сложных объектах. Их отличительная черта — присутствие в системе свободно программируемой ЭВМ, которая не только обрабатывает результаты измерения, но и управляет как самим процессом измерения, так и объектом исследования.

Основные структурные схемы ИИС.Структуры ИИС можно классифицировать по различным признакам. Наиболее часто классификационным признаком выбирают способ обмена сигналами взаимодействия, т. е. сигналами, которые обеспечивают согласованное преобразование информации всеми функциональными узлами системы.

Структура ИИС зависит также от принятого в системе способа управления — децентрализованного или централизованного. В первом случае состав и режим работы функциональных узлов постоянны, система проста, компактна и дешева, однако ее возможности ограничены. Во втором случае система содержит центральное устройство управления — контроллер, который задает режим работы функциональных узлов, а также связи между ними, т. е. гибко изменяет функциональные возможности системы.

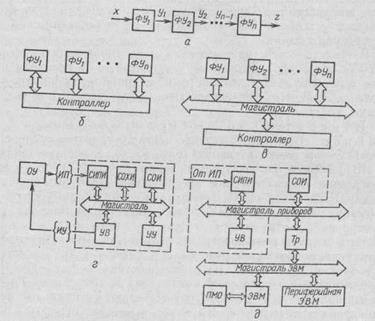

На рис. 52, а показана структура децентрализованной системы с цепочечным соединением функциональных узлов ФУi. Все сигналы передаются по индивидуальным для каждого узла шинам, а сами функциональные узлы выполняют заранее заданную операцию над информационным сигналом. Примером системы с цепочечной структурой могут служить системы централизованного контроля параметров технологических процессов. Такие системы обычно содержат ряд первичных измерительных преобразователей; циклический коммутатор, посредством которого каждый преобразователь периодически подключается к ИИС; ряд последовательно включенных групповых нормирующих преобразователей, предназначенных для фильтрации, масштабного преобразования и линеаризации выходных сигналов первичных преобразователей; специализированное устройство обработки информации и регистратор.

Системы с централизованным управлением разнообразнее, они могут иметь радиальную, магистральную, радиально-цепочечную и радиально-магистральную структуры.

Радиальная структура системы показана на рис. 52, б. Обмен сигналами взаимодействия между функциональными узлами происходит через контроллер, что позволяет программировать узлы путем подачи программных сигналов от контроллера, изменять порядок обработки информации и т. д. В данной структуре каждый функциональный узел подключают к контроллеру посредством индивидуальных шин. Однако наращивать число узлов в таких структурах трудно из-за усложнения контроллера.

Рис. 52. Информационно-измерительные системы:

а —- цепочечное соединение функциональных узлов; 6 — радиальная структура; в — магистральная структура; г — обобщенная структура; д — обобщенная структура ИВК

Магистральная структура системы показана на рис. 52, в. Особенность ее заключается в наличии общей для всех функциональных узлов шины (однопроводной или многопроводной), по которой передаются сигналы взаимодействия. Эта шина называется магистралью. Адресный сигнал показывает, к какому функциональному узлу относится информация, находящаяся на других проводах магистрали. Магистральная структура легко позволяет наращивать число узлов в системе.

Радиально-цепочечная и радиально-магистральная структуры представляют собой комбинации рассмотренных выше структур.

Обобщенная структура ИИС показана на рис. 52, г. Информация от объекта управления ОУ поступает на множество первичных измерительных преобразователей ИП, преобразуется в электриче-

скую форму и передается на средства измерения и преобразования информации СИПИ, в которых выходные сигналы первичных преобразователей наиболее часто подвергаются следующим операциям: фильтрации, масштабированию, линеаризации, аналого-цифровому преобразованию. Затем сигналы в цифровой форме могут передаваться на цифровые средства обработки и хранения информации СОХИ для обработки по определенным программам или накопления, а также на средства отображения информации СОИ для индикации или регистрации. Устройство формирования управляющих воздействий УВ посредством заданного множества исполнительных устройств ИУ воздействует на технологический объект для регулирования.

В качестве средства измерения и преобразования информации в ИИС применяют различные устройства — от специализированных вычислительных устройств и микропроцессоров до универсальных ЭВМ. На ЭВМ возлагаются и функции устройства управления УУ.

Измерительно-вычислительные ком-

плексы (ИВК) содержат две части: устройство связи с объектом (УСО) и вычислительную (рис. 52, д). Вычислительная часть в ИВК образуется свободно программируемой ЭВМ с развитым программно-математическим обеспечением ПМО. Вычислительная машина управляет в ИВК всеми процессами сбора и обработки информации. Структура ИВК может иметь один или два уровня. Одноуровневая структура содержит одну магистраль — магистраль ЭВМ, в которой подключают все устройства ИВК- Двухуровневая структура показана на рис. 52, д и содержит две магистрали — приборов и ЭВМ. Сигналы взаимодействия между магистралями передаются через системный контроллер — транслятор Тр.

Управление ИВК от ЭВМ осуществляют специальные программы—драйверы. Изменение структуры и методов обработки измерительной информации программным путем позволяет легко приспосабливать ИВК к особенностям объекта управления.

Дата добавления: 2015-07-14; просмотров: 7089;