Шлангові напівавтомати тягнучо-штовхаючого типу.

При напівавтоматичному зварюванні механізована лише операція подачі електродного дроту , а переміщеня дуги вздовж зварювального шва відбувається вручну.

Високі експлуатаційні властивості сучасних зварювальних апаратів досягають за рахунок використаня тонкого електродного дроту , який подається до електричної дуги по гнучкому направляючому каналу, який дозволяє розмістити відносно тяжкий механізм для подачі проволоки на значній відстані від зони зварювання, де розташовують лише робочий орган – зварювальний пальник.

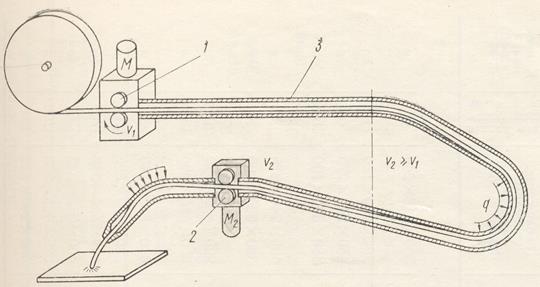

Зварювання зі шлангами великої довжини можно виконувати використовуючи так званих систем тягнучо-штовхаючого типу. Вона містить механізм подачі 1, який проштовхує дріт крізь канал 3, та тягнучий її механізм 2. При такій схемі подачі у каналі зникає хлвилєподібне розташування дроту, знижується число точок тертя між проволокою та каналом.

При напівавтоматичному наплавленні механізовані лише операції подачі електродного дроту, а переміщення вздовж зварюваного шва відбувається вручну.

Високі експлуатаційні властивості сучасних зварювальних напівавтоматів досягають за рахунок використання тонкої електродної проволоки, яка подається до електричної дуги по гнучкому направляючому каналу, який дозволяє розмістити відносно тяжкий механізм подачі дроту на значні відстані від зони зварювання, де розташовано робочий орган зварювальний пальник.

При зварюванні тонкою проволокою при великій густині струму (до 200 а/мм2 ) процес саморегулювання дуги відбувається дуже інтенсивно. Це дає можливість при ручному переміщенні пальника використовувати подачі дроту. Випадкові коливання довжини дугового проміжка. Які пов’язані з неточністю ручного ведення електроду, як правило легко компенсується саморегулюванням дуги.

Умовою працездатності систем тягни-штовхаючого типу є рівняння швидкостей у тягнучему і штовхаючому механізмах, але їх використовують дуже рідко, так як вони дуже важкі.

Шланговий напівавтомат тягни-штовхаючого типу

1 – проштовхуючий механізм подачі; 2- механізм подачі, що тягне; 3 – канал.

3. Визначити швидкість наплавки якщо швидкість подачі електродного дроту 15 мм/сек ; товщина наплавленного шару 1,0 мм; діаметр електродного дроту 1,2 мм; k=0,8…0,9 – коефіцієнт переходу,електродного металу у основний.

1. Швидкість подачі електродного дроту визначають за формулою:

де:  – швидкість подачі дроту (м/година) ;

– швидкість подачі дроту (м/година) ;

I – струм (А) ;

U – напруга (В) (напруга U= 12 ч 20В);

dпр – діаметр електродного дроту (мм).

2. Швидкість наплавлення:

де  – швидкість наплавлення (м/ч) ;

– швидкість наплавлення (м/ч) ;

η – коефіцієнт переходу електродного матеріалу в основний (0,8 ÷ 0,9) ;

h – товщина шару, що наплавляється (без урахування механічної

обробки, безпосередньо після наплавлення) (мм) ;

. Крок наплавлення S (об/хв) визначимо:

S = (1,6 ÷ 2,2)·dпр.

S = (1,6 ÷ 2,2)·1,2 = 2,4 мм

а – коефіцієнт, що враховує відхилення фактичної площі

перетину наплавленого шару від площі чотирикутника висотою

h (мм) ; а приймається рівним 0,8.

= 7,065 мм/с.

= 7,065 мм/с.

Дата добавления: 2015-08-26; просмотров: 1445;