Загальна характеристика механічних властивостей. Твердість.

Під механічними властивостями розуміють характеристики, що визначають поводження металу під дією прикладених зовнішніх механічних властивостей.

До механічних властивостей звичайно відносять опір металу деформації (міцність) і опір руйнуванню (пластичність, в'язкість, а також здатність металу не руйнуватися при наявності тріщин). У результаті механічних випробувань одержують числові значення механічних властивостей , тобто значення напруг або деформацій, при яких відбувається зміна фізичного й механічного стану матеріалу.

Для рішення практичних завдань металознавству необхідно визначати як стандартні механічні властивості, так і критерії конструктивної міцності.

1.) Випробування на розтягання.

Характеристики матеріалів σ02, σв, ψ, δ, Ε - є базовими – вони включаються в ДЕРЖСТАНДАРТ на поставку конструкційних матеріалів, зокрема випробувань, а також входять у розрахунки міцності й ресурси. δ=(lк – l0)100/l, ψ=(F0 – Fк)100/F0 , lк і l0 – довжини відрізка, F0 і Fк – площа поперечного перерізу зразка до й після розвантаження.

2) випробування на стиск для чавуну, литих алюмінієвих сплавів і міцних матеріалів, ламких при розтяганні, застосовують випробування на стиск (ДЕРЖСТАНДАРТ 25.503-80). Ці матеріали при розтяганні руйнуються шляхом відриву, при стиску руйнуються зрізом. При випробуванні визначають граничне значення міцності на стиск.

Твердістю називається властивості матеріалів чинити опір міцністній деформації при контактному впливі в поверхневому шарі. Вимір твердості, у наслідок швидкості й простоти здійснення, а також можливість без руйнування виробу судити про його властивості, набуло широкого застосування для якого якість металу в металевих виробах і деталях.

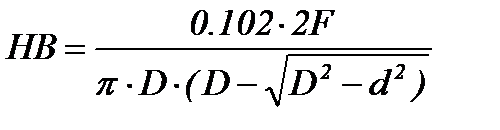

а) Визначення твердості по Брінеллю. Сутність методу полягає у вдавленні сталевої кульки діаметром Д мм, у зразок під дією навантаження F, (Н) і вимірювання діаметра відбитка d, мм, після зняття випробного навантаження. Якщо поверхню відбитка виражати через діаметр кульки до діаметра відбитка, то твердість за критерієм визначається по формулі:

При випробуваннях сталі й чавуну звичайно приймають D=10 мм і F=3 Н, при випробуванні алюмінію, міді , нікелю і їхніх сплавів D=10 мм і F=104 Н, а при випробуванні м'яких металів свинець, олово D=10 мм і F=2500 Н. Чим менше діаметр відбитка, тим вище твердість між тимчасовим опором і числом твердості НВ прямопропорційно залежить для сталі σв=0,34 НВ.

б) Визначити твердість по Роквеллу. Сутність методу полягає у вдавленні наконечника з алмазним кінцем з кутом вершини 120о під дією послідовно прикладених попереднього F0 і основного F, навантажень і вимір залишкового поглиблення й глибини впровадження наконечника після зняття основного навантаження й збереження попереднього навантаження в один. вим. 0,002 мм. При використанні алмазного конуса F0=100 Н F=500 Н. Число твердості виражається формулою HR=100-і, де е=(h-h0)/0,002 мм (0,002 мм – ціна розподілу шкали індикатора приладу). Одиниця твердості по Роквеллу - безрозмірна величина, що відповідає основному переміщенню індикатора на 0,002 мм.

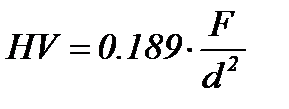

в) Твердість по Віккерсу полягає у вдавленні алмазного наконечника, що має форму правильної чотиригранної піраміди в зразок під дією навантаження Г і вимірі діагоналі відбитка відрізка d, що залишився після зняття навантаження.

Навантаження може мінятися від 10-1000 Н. Твердість по Віккерсу  .

.

Метод використають для визначення твердості деталей малої товщини.

Дата добавления: 2015-08-26; просмотров: 933;