Зношування металів.

При терті сполучених поверхонь має місце зношування, під яким розуміють процес відділення матеріалу з поверхні твердого тіла й збільшення його залишкової деформації при терті, що з'являється в поступовому вимірі розмірів і форми тіла.

Властивість матеріалу чинити опір, оцінюваний величиною зворотної швидкості зношування, прийнято називати зносостійкістю. У результаті зношування змінюються розміри деталі, збільшуються зазори між поверхнями, що викликають биття й стук. У наслідок цього виникає відмова машини.

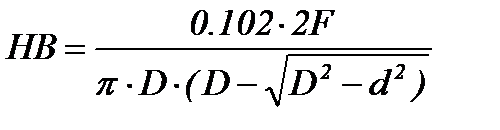

Зношування є складним фізико-хімічним процесом і нерідко супроводжується корозією. При відносному переміщенні контактуючих матеріалів виникає сила тертя F, що перешкоджає взаємному переміщенню. Сила тертя дорівнює F=f*Fн; де Fн – нормальна складова зовнішньої сили, що діє на контактну поверхню, f – коефіцієнт тертя. Коефіцієнт тертя може бути визначений з рівняння: f= А(μν/ Fн). Чим нижче f, тим менше зношування. Частіше має місце корозійно-механічне або окисне зношування. Окисним називається зношування, при якому основний вплив на зношування робить хімічна реакція матеріалу з киснем. У результаті тертя на самій поверхні товщиною 103 нм утвориться особлива структура, що містить велику кількість оксидів. Під вторинною структурою розташовується сильно деформований тонкий шар металу з високою щільністю дислокації. При нормальному окисному зношуванні руйнується тільки вторинна структура. Наявність вторинної структури визначається по Брінеллю

сталь, чавун D=10 мм і F=3*104 Н,

Al, Cu, Ni і їхні сплави D=10 мм і F=104 Н,

м'які метали D=10 мм і F=2500 Н,

По Роквеллу F0=100 Н, F1=500 Н.

HR=100-e, e=(h-h0)/0.002 мм

По Віккерсу HV=0.189F/d2

d - діагональ піраміди чотиригранного відбитка.

Розглянемо фізичні характеристики, які визначають конструкційну міцність металевих матеріалів.

Напруга відповідної граничної пружної деформації називається межею пропорційності.

σпц=Рпц/F0,

σпц – виражається в МПа

F0 – площа поперечного перерізу

Рпц - навантаження

При напрузі вище межі пропорційності σпц відбувається рівномірна пластична деформація (подовження δ і звуження ψ поперечного перерізу зразка)

Тому що практично встановити точну межу в непружному стані неможливо, то встановлюють умовну межа пружності. Межею пружності вважається напруга, при якій залишкова деформація дуже мала. Залежно від допустимої деформації, межа пружності записується σ0,05, що означає напругу, яка стала причиною виникнення залишкової деформації 0,05%.

Напругу σ0,2, що викликає залишкову деформацію 0,2%, можна прийняти умовною границею текучості σ0,2=Р0,2/F0 , Р0,2 – сила, що діє на зразок, F0 – вихідний перетин зразка.

У ряду матеріалів з решіткою о.ц.к. з маловуглецевої сталі, при напрузі трохи вище межі міцності, на діаграмі розтягнення виникає площадка й матеріал деформується, без збільшення навантаження напруги, відповідно до цього стану матеріалу, називається плинністю (текучістю) і позначається σт. По природі границя текучості σт або умовна границя текучості, характеризує опір матеріалу малим пластичним деформаціям. Істинна або умовна границя текучості важлива розрахункова характеристика матеріалу. Діюча в деталі напруга повинна бути нижче границі текучості.

Розрізняють фізичні, хімічні, технологічні й механічні властивості. Фізичні властивості визначають поводження матеріалів у теплових, гравітаційних, електромагнітних, радіаційних полях. До фізичних властивостей відносяться: пластичність, температура плавлення, термічне розширення, магнітні характеристики, теплопровідність, електропровідність.

Під хімічними властивостями розуміють здатність матеріалів вступати в хімічну взаємодію з іншими речовинами, здатність чинити опір окисленню, проникненню хімічно активних речовин. Характерним прикладом хімічної взаємодії середовища й металу є корозія. Корозія завдає величезної шкоди промисловості. Для захисту від корозії застосовують покриття оброблені лаком, фарбами, більш стійкими металами. У деяких випадках у звичайних сталях застосовують більш стійкі сплави на основі алюмінію, міді, титану.

Технологічні властивості металів і сплавів характеризуються їх здатністю піддаватися гарячій і холодній обробці. Комплекс цих властивостей містить у собі технологічність при виплавці, гарячому й холодному деформуванні, обробці різанням, термічній обробці й особливо зварюванню. При конструюванні виробів у першу чергу керуються механічними властивостями матеріалів, що характеризують їх здатність чинити опір деформуванню й руйнуванню під впливом різного роду навантажень.

Дата добавления: 2015-08-26; просмотров: 927;