ИСПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА И ЭЛЕКТРОПРИВОД

Исполнительные устройства предназначены для преобразования электрического сигнала в механическое перемещение или вращение для оказания воздействия на технологический процесс. Преимущественное применение нашли электромагнитные и электродвигательные исполнительные механизмы.

Электромагниты – наиболее распространенные преобразователи электрического сигнала в механическое движение, создаваемое силой притяжения в магнитной цепи:

F=4∙105B2S, (15)

где В – магнитная индукция, Тл; S – площадь поперечного сечения полюсов, м2.

Магнитная индукция создается током обмоток электромагнита

, (16)

, (16)

где H, H0 – напряжение магнитного поля в магнитопроводе (А/м) длиной l и воздушном зазоре δ; Rн – магнитной сопротивление, 1/Гн.

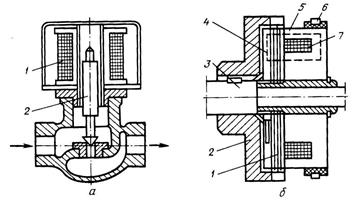

Электромагнитный вентиль (рисунок 14, а) преобразует электрический ток в поступательное движение регулирующего органа. Такой вентиль используют в клапанах, золотниках и т. п. При подаче управляющего сигнала в обмотку электромагнита якорь его втягивается в обмотку, открывая или закрывая отверстие в вентиле, куда поступает жидкость или газ. Расчет вентиля проводят по формулам (15) и (16), с учетом того что сопротивление зазора в данном случае Rр=(lnD/d)/μ02πl, где D и d – диаметры катушки и стержня, м; l- длина стержня, м; μ0=4π∙10-7 – магнитная постоянная, Гн/м.

Рисунок 14 - Электромагнитные исполнительные устройства

а – вентиль: 1 – обмотка электромагнита; 2 – соленоид; б – муфта: 1 – фрикционные диски; 2 – корпус ведомой муфты; 3 – ведомый вал; 4 – якорь; 5 – магнитопровод; 6 – контактные кольца; 7 – обмотка.

Электромеханические муфты управляемого преобразования вращательного движения. Одна из типовых конструкций муфты приведена на рисунке 14, б. вращающий момент передается пакетом стальных дисков, которые прижимаются один к другому якорем электромагнита. Вращающий момент (Н∙м) связан с силой притяжения соотношением

Мвр=FkтрDср(n-1)/2, (17)

где kтр – коэффициент трения, м2; Dср – средний диаметр дисков, м; n – число дисков.

Электрические двигатели постоянного и переменного тока относятся к основным исполнительным устройствам.

Асинхронный двигатель переменного тока характеризуется вращающимся магнитным полем, причем частота вращения ротора n2 не совпадает с частотой вращения поля n1:

n2=n1(1-s) , (18)

где n1 зависит от частоты переменного напряжения и числа пар полюсов n1=60f1/p мин-1; s – скольжение.

Рабочие и регулировочные характеристики зависят от типа ротора – короткозамкнутого или фазного (рисунок 15).

Рисунок 15 - Асинхронный двигатель с ротором:

а – короткозамкнутым; б – фазным.

Механическую характеристику асинхронного двигателя обычно рассчитывают по упрощенной формуле

, (19)

, (19)

где критическое скольжение sкр=kssн и Мmax=kмМн; номинальные параметры sн и Mн, а также коэффициенты скольжения ks и kм приведены в паспортных данных.

Из формулы (19) следует, что управлять частотой вращения асинхронного двигателя можно, меняя либо число пар полюсов, либо скольжение. Последнее возможно в двигателе с фазным ротором за счет изменения активного сопротивления регулировочным резистором Rрг. Однако эти способы имеют определенные недостатки, поэтому при необходимости плавного регулирования частоты используют двигатели постоянного тока.

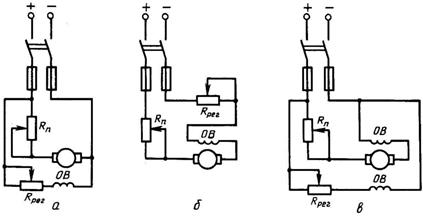

Двигатели постоянного тока различаются схемами включения обмоток возбуждения (рисунок 16). Независимо от способа включения обмотки напряжения полезная мощность на валу и вращающий момент двигателей определяют по уравнениям:

(20)

(20)

где E=cenФ – эдс обмотки якоря, В; n – частота вращения, мин-1(об/мин); се и см – постоянные коэффициенты для каждого типа двигателя.

Рисунок 20 - Двигатели постоянного тока:

а – параллельного возбуждения; б – последовательного возбуждения; в – смешанного возбуждения.

Для расчета машин постоянного тока используют магнитную характеристику Ф=f(Iв), которая определяет их свойства и как генераторов, и как двигателей. Эту характеристику получают при холостом ходе и дают в справочниках в виде таблицы уф=Ф/Фн и х=Iв/Iвн. В приложении 9 приведена универсальная магнитная характеристика машин постоянного тока основных современных типов ПН и МП. Так как значение магнитного потока входит выражение для эдс и вращающего момента двигателей, то зависимость Ф=f(Iв) определяет их рабочие и регулировочные характеристики.

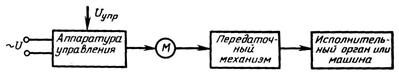

Электропривод служит для приведения в движение производственных механизмов и машин. Обычно электропривод – это электромеханическое устройство, состоящее из электродвигателя, передаточного механизма, соединяющего электродвигатель с исполнительным механизмом, и аппаратуры управления (рисунок 17). При расчете и выборе основных блоков электропривода используют все соотношения, которые были рассмотрены ранее; учитывают также режим работы электропривода.

Рисунок 17 - Структурная схема электропривода.

При продолжительном режиме работы электродвигателя с переменной нагрузкой среднюю мощность двигателя выбирают из условия

, (21)

, (21)

где t – время работы двигателя с нагрузкой Р, мин.

При повторно-кратковременном режиме работы мощность находят по выражению

, (22)

, (22)

где ПВд=tработы/tцикла – действительная продолжительность включения; ПВст – стандартная продолжительность (15; 25; 40 и 60%).

Для установок, наиболее распространенных в технологических процессах агропромышленного комплекса, используют следующие соотношения для расчетной мощности:

привода центробежного вентилятора

P=Qр/η, (23)

где Q – расход газа или воздуха, м3/с; р – давление, Па; η – кпд привода.

привода насоса

P=ρVQ(H+∆H)η, (24)

где Q – расход газа или жидкости, м3/с; ρV – плотность газа или жидкости кг/м3; H – высота напора, м; ∆H – падение напора в магистралях, м.

привода подъемных устройств

Р=ν(m+m0-mпр)g/η , (25)

где ν – скорость подъема, м/с; m,m0 и mпр – массы полезного груза, подъемного механизма и противовеса, кг.

привода транспортеров, конвейеров

P=Fν/η , (26)

где F – тяговое усилие, Н; ν – скорость движения ленты, м/с.

Способ управления электроприводом определяют на основе требований технологических процессов и уровня их автоматизации.

[1] Более подробно электродвигатели изучаются в курсе «Электрические машины»

Дата добавления: 2015-07-14; просмотров: 1959;