Сымдау процесінің міндеті және шығарылатын бұйым сортаменті

Металды сымдаумен өңдеу, яғни шығатын өлшемі бастапқы өлшемінен кіші тесік арқылы шыбықты тартажону металлургия, кабель және машинажасау өнеркәсіптерінде кеңінен қолданыс тапқан. Сымдау арқылы ең аз диаметрі 0,002 мм сым, 100 мм дейін шыбықтар (дөңгелек қималы ғана емес) және диаметрі шағын, қабырғасы жұқа құбырларды өндіруге болады. Сымдау арқылы химиялық құрамы әртүрлі болаттарды және барлық түсті металдар (алтын, күміс, мыс, алюминий және т.б.) мен олардың қорытпаларын өңдеуге болады. Сымдау арқылы алынған бұйымдардың сыртқы беттерінің сапасы жоғары және көлденең қимасының өлшемі өте дәл болады. Сымдау процесі көбінесе бөлме температурасы жағдайында орындалады. Бұл кезде металдардың көбісі қақталуға (наклеп) ұшырайды. Осы қасиетті термиялық өңдеумен бірге металдың механикалық қасиетін жақсартуға пайдаланады.

Сымдау металды механикалық кесіп өңдеуден (жону, жонғылау, қыру және т.б.) мүлде басқаша, мұнда металл жоңқалары күйіндегі қалдықтар қалмайды, ал процесс өнімдірек және еңбексиымдылығын аз қажет етеді.

Сымдау арқылы басқа тәсілдермен өндіру мүмкін емес (мысалы, жұқа бұйымдар, өте ұзын шыбықтар) іші қуыс және көлденең қимасы күрделі тұтас бұйымдарды шығаруға болады.

Сымдау жағдайына сымдау тесігінің пішінін таңдау көп әсер етеді, өйткені ол металдың деформациялан жағдайын және жұмыстық беттердің дұрыс майлану мүмкіндігін анықтайды. Үйкеліске қарсылықтың және сымдауға қажетті күштің күрт төмендеуі қарапайым сымдауышты роликті (дискілі) сымдауышпен ауыстырғанда байқалады. Алайда, роликті сымдауышты қолдану оның құрылымдық күрделілігімен шектеледі.

Қуыс бұйымдарды сымдау барысында тұтас шыбықтарды сымдап өңдегендегі жалпы құбылыстар көбірек байқалады. Бірақ кейбір өзгешеліктер де бар, ол қуыс бұйымдарды алудың сұлбасымен анықталады.

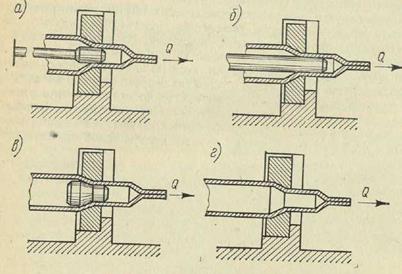

Құбырды сымдауды қысқа жылжымайтын құралбілікпен (Сурет 22.1, а), ұзын қозғалмалы құралбілікпен (Сурет 22.1, б), қалқымалы құралбілікпен (Сурет 22.1, в) және құралбіліксіз (Сурет 22.1, г) жүргізуге болады. Құралбіліксіз сымдау кезінде құбырдың сыртқы және ішкі диаметрінің кішіреюі байқалады. Деформация ошағының пішіні мен диаметрінің өзгеру дәрежесіне байланысты құбыр қабырғасы өзгеріссізсақталуы, қалыңдауы немесе жіңішкеруі мүмкін. Бұл жағдайда кремелену шамасы едәуір мәнге жетуі мүмкін. Мысалы, қозғалмалы ұзын құралбілікпен сымдау кезінде кремелену мәні 2 немес одан да жоғары болады. Қалқымалы құралбілікпен сымдау негізінен мыс құбырларын өндіруде кеңінен таралған. Сымдаудың бұл тәсілінің бірқатар артықшылықтары бар. Құбыр ұзындығының шектеусіз болғандығына байланысты, оны атанаққа бумалап орауға болады, бұл қысқыштармен қысуға арналған алдыңғы үшкірленген ұшына кететін металл шығынын азайтады және қосалқы операцияларға кететін уақытты үнемдейді.

Сурет 22.1 – Құбырды сымдау тәсілдері

Дата добавления: 2015-08-26; просмотров: 1655;