Виды и структура ДБСП

Слоистые пластики (СП) – это полимерные материалы, содержащие параллельно расположенные слои наполнителя. В качестве наполнителя могут выступать: ткань, шпон, бумага и прочие материалы. Видов и областей применения СП существует множество, однако в нашем случае, где основой для облицовки является ДСтП, ограничимся рассмотрением декоративных бумажно-слоистых пластиков (ДБСП), наполнителем в которых является бумага.

Основой для производства ДБСП является бумага, которая, помимо функций армирующего наполнителя придает конечному продукту пластичность, механическую прочность, а главное – декоративные свой-ства. В состав ДБСП входят следующие виды бумаг: оверлей (плотностью 16-45 г/м2, защищает печатный рисунок от внешних воздействий), андерлей (60-100 г/м2, декоративная (60-120 г/м2, определяет декор и кроющую способность ДБСП), дополнение к декоративной бумаге для обеспечения дополнительной укрывистости) и крафт-бумага (80-200 г/м2, определяет толщину пластика и обеспечивает специальные свойства, например, негорючести). В качестве связующих для ДБСП используются различные полимерные смолы: меламиноформальдегидные, карбамидо-формальдегидные, фенолформальдегидные, а также их композиции. Помимо этих смол применяются полиэфирные связующие.

По способу получения ДБСП делятся на ламинат высокого (HPL) и ламинат среднего давления (МPL). Облицовочный ДБСП выпускается толщиной от 0,6 до 12,0 мм, для постформинга – 0,6-1,0 мм, шириной 100 - 2200 мм, длиной от 300 до 4400 мм; наиболее широко применяется пластик шириной 600–1300 мм и длиной 2100–3050 мм.

ДБСП имеют прочность на изгиб – не менее 90 МПа, модуль упругости – не менее 5600 МПа; термически стойкие: максимальная рабочая температура 80 – 180 ˚С (краткосрочный нагрев до 300 ˚С).

ДБСП получают путем прессования нескольких слоев пленок на основе пропитанных бумаг с частичным отверждением смолы под давлением Р=11,8-12,3 МПА при Т=135-145 °С.

Пакет, формирующийся для производства пластиков, состоят из нескольких слоев, имеющих разное назначение. Количество слоев варьируется от 3 до 15 в зависимости от толщины получаемого пластика и его эксплуатационных свойств.

Верхний (защитный) слой предохраняет декоративный рисунок от износа, состоит из 1 листа бумаги типа «оверлей».

Декоративный слой – 1 лист гладкой текстурной пропитанной бумаги с нанесенным рисунком.

Барьерный слой предохраняет декоративный слой от миграции смолы из основного слоя.

Основной слой – образует основу пластика, от которого зависят его прочностные свойства. Содержит 1-15 листов пропитанной в смоле крафт-бумаги.

Балансирующий слой компенсирует внутренние напряжения в пластике, предохраняет его от коробления. Состоит из 1-2 слоев пропитанной в смоле крафт-бумаги.

По назначению ДБСП разделяются на:

конструкционные

облицовочные: не формуемые и формуемые.

Конструкционные пластики – жесткие листовые материалы, имеющие, как правило, толщину более 1мм, использующиеся в качестве несущих материалов. Мебельная промышленность использует ДБСП толщиной не более 1,5 мм только как отделочный материал.

ДБСП от 0,8 до 1,0 мм изготавливаются в основном прессованным способом в многоэтажных прессах. По структуре они чаще всего состоят из четырех слоев: декоративного, барьерного, основного и баланси-рующего. Декоративный и барьерный слои пропитываются меламинофор-мальдегидными смолами. Основной и балансирующий слои пропитыва-ются фенолоформальдегидными смолами резольного типа – они придают эластичность пластику. Пропитку осуществляют в обычных пропиточно-сушильных устройствах. Декоративный слой пропитывают до 55-65 %, барьерный – 30-40 %, основной – 25-35 %, компенсирующий – 40-45 %.

Перед прессованием происходит формирование пакетов. Для пластика толщиной 1мм пакет содержит по одному листу барьерной пленки, 3-4 листов основы и 1 компенсирующего листа.

Прессование пластика происходит при tп=145-150 оС, Руд=7-10 МПа. Время прессования составляет τп=2,5-3,5 мин на 1 мм толщины пресс-суемого материала в этаже пресса. Чем выше удельное давление прессо-вания Руд , тем более качественный получается пластик.

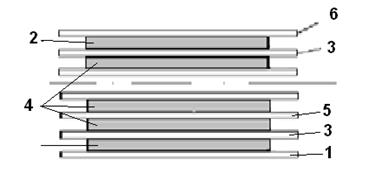

1–загрузочный транспортный лист (поддон); 2 – 25-30 слоев крафт-бумаги или асбестовой ткани (для амортизации), предназначенные для равномерного распределения давления и температуры по всей площади; 3 – прокладочный лист из нержавеющей стали. 4 – пакет для производства одного листа пластика; 5 – лист разделительной бумаги, предотвращающий склеивание пакетов между собой; 6 – плита пресса

Рисунок 8.1 – Структура формирования пакета при производстве ДБСП

В качестве разделительного слоя используют бумагу, пропитанную кремнийорганическим связующим, пропиленовые или лавсановые пленки.

Облицовочный ДБСП толщиной 0,4 - 0,6 мм изготавливается на основе меламиноформальдегидных смол. Имеет 3 функциональных слоя: декоративный, основной и компенсирующий. В пресс укладывается до 30 пакетов. Давление понижается до 3,5-7 МПа.

Дата добавления: 2015-06-22; просмотров: 2647;