Технология производства пленок на основе бумаг

Изготовление пленочных облицовочных материалов различных типов производится на специальных пропиточн-лакировальных линиях.

Основными поставщиками такого оборудования являются фирмы, Vits (Германия) Impla (Италия) Karatch (Швейцария).

Пропитчно-лакировальные установки для изготовления декоративных пленок для мебели, пленок технического назначения и для производства ламинатов в своем принципиальном построении одинаковы и зарличаются по производительности и по специальным требованиям к отдельным узлам. Принципиально все установки состоят из следующих узлов: размотка; подающие валики; пропитка; узлы для нанесения покрытий; сушильные камеры; секции охлаждения; регулятор полотна; узел тянущих валиков; намотка или поперечно-резательное устройство.

Существующие конструкции современных пропиточных машин можно условно разделить на три группы:

1. С горизонтальным расположением сушильной камеры, с механической транспортировкой пленки. При этом подача воздуха осуществляется навстречу или перпендикулярно движению пленки.

2. С горизонтальным расположением сушильной камеры, с пневматической транспортировкой пленки (на «воздушной подушке»), с подачей воздуха перпендикулярно движению бумажного полотна.

3. С вертикальным расположением сушильной камеры. При этом осуществляется свободнонесущая подача пленки, а воздуха подается как сверху вниз, так и снизу вверх.

Возможно также сочетание горизонтальной и вертикальной сушильных камер.

Наиболее совершеннной конструкцией считается горизонтальная установка с подачей бумажного полотна на «воздушной подушке», так как она обеспечивает высокое качество пропитанной бумаги в сочетании с высокой производительностью. Применение механической транспортировки пропитанной бумаги в сушильном канале приводит к ее загрязнению и к необходимости чистки реек непрерывного конвеера.

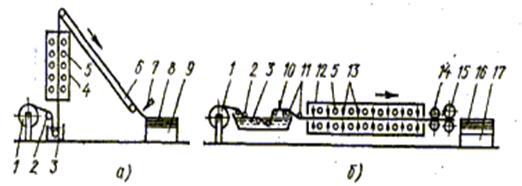

Общая схема универсальной пропиточной машины представлена на рисунке 6.1.

Процесс изготовления пленок на основе пропитанных смолами бумаг состоит из приготовления пропиточного состава, пропитки и сушки бумажого полотна, разрезания готовой пленки на листы или намотки её в рулон. Для получения пленки с отделанной поверхностью (с «финиш-эффектом») дополнительно выполняются операции нанесения отделочного покрытия, его сушка и намотка в рулон. Другие операции выполняются, если они предусмотрены технологией.

а — вертикальной, б — горизонтальной

1— рулон бумаги, 2— направляющие валики, 3—пропиточная ванна, 4— шахта,

5— калорифер, 6— конвейер, 7— нож, 8, 16 — стопы листов пленки, 9 — стол,

10— ракельные ножи, 11— приводные валики, 12 — сушильная камера, 13 — потоки воздуха, 14— тянущие валики, 15 — роторный нож, 17 — механизм для укладки.

Рисунок 6.1-. Схемы установок для изготовления листовых пленок:

Листовые пленочные материалы изготовляют на вертикальных (рисунок 2.1, а)и горизонтальных (рисунок 2.1, б) пропиточно-сушильных установках. Рулон бумаги 1 разматывается и по направляющим валикам 2 подается в ванну 3 спропиточным раствором. Затем полотно бумаги сушится в вертикальной шахте 4, обогреваемой калориферами 5. Полученная пленка по конвейеру 6 подается на механизм резки, где ножом 7 разрезается на листы и укладывается в стопу 8 на стол 9.

В горизонтальных пропиточно-сушильных установках высуши-ваемая пленка поддерживается воздушной подушкой. Полотно бумаги разматывается с рулона 1 и по направляющим валикам 2 подается в пропиточную ванну 3 с раствором. Бумага касается пропиточного раствора одной стороной, которая интенсивно пропитывается. При этом воздух вытесняется на сухую сторону полотна. Затем бумага окунается в раствор и окончательно пропитывается. Ракельные ножи 10 снимают излишки смолы, а приводные валики 11 направляют полотно в сушильную камеру 12. В сушильной камере при температуре по зонам 130…160°С полотно поддерживается потоками воздуха 13 во взвешенном состоянии. Тянущие валики 14 подают пленку на роторный нож 15. Разрезанная на листы заданной длины пленка укладывается в стопы 16 механизмом 17. На этой установке достигаются скорости пропитки до 15 м/мин.

При изготовлении рулонных пленок у горизонтальных установок; вместо листорезательного устройства устанавливают устройство, которое сматывает готовую эластичную пленку в рулон.

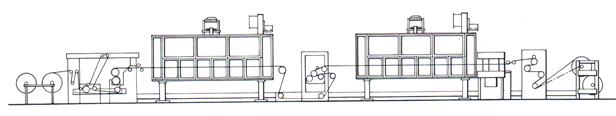

Производство рулонных пленок с отделанной поверхностью осуществляется на отечественных и зарубежных пропиточно-сушильно-отделочных установках горизонтального типа.

Рисунок 6.2-. Схема установки для изготовления рулонной пленки с отделанной поверхностью:

При призводстве рулонных пленок с размоточного устройства 1 (рисунок 2.2 ) полотно бумаги проходит со скоростью 10...20 м/мин через ванну 2, где пропитывается, а затем высушивается при температуре 120...150°С в сушилке 3. На лаконаносящем устройстве 4 пленка покрывается лаком, который проходит сушку и отверж-дение при температуре 90...150°С по зонам в сушилке 5. Пленка охлаждается в устройстве 6 на холодных валах и наматывается в устройстве 7.

Для получения эластичных пленок применяют композиционный пропиточный состав, в который введены модифицирующие добавки. Отделочный состав подбирают в зависимости от того, какая требуется поверхность для готового изделия. Наилучший декоративный эффект имеет пленка с полуматовой отделкой. Для ее изготовления применяют полуматовые нитроцеллюлозные лаки НЦ-2105 и лак кислотного отверждения МЛ-2111. Усилить декоративный эффект пленок можно тиснением на их поверхности рисунка пор древесины. Этот процесс можно осуществлять с помощью тиснильных валов 3 (рисунок 2.3 ), на один из которых нанесены выступы, соответствующие рисунку пор. Рулон пленки с отделанной поверхностью устанавливают на устройство для размотки. Полотно пленки нагревается на валу 2, температура которых достигает 150…170° С. Тиснение пор происходит между валами 3, нагретыми до температуры 150…160°С, при давлении 2,5…3 МПа. Далее пленка охлаждается на полых валах 4, внутрь которых подается холодная вода,и наматывается в рулон устройством 5 со скоростью 10…20 м/мин. Полученная таким способом пленка не требует дальнейшей отделки поверхности. Рулонные пленки предназначены для облицовывания в валковом прессе.

1 — устройство для размотки пленки, 2— горячий вал, 3 — тиснильные валы,

4 — охлаждающее устройство, 5 — устройство для намотки пленки

Рисунок 6.3-. Схема установки для тиснения пор:

В мебельной промышленности для производства пленок на основе бумаг широко используется комплект оборудования, включающий в себя линию пропитки А – 131 МБ и линию лакирования А – 135. В комплект оборудования входят: теснильный каландр и бобино-резательная машина.

Первой отечественной линией производства рулонных облицовочных материалов является ЛПРМ 1850.

В связи с применением высоконаполненных видов бумаг с низкой впитываемостью машины с двумя узлами пропитки получили особое распространение. Причем во втором узле может пропитываться как тем же самым связующим, так и другим. Оба вида связующих могут наноситься с одной стороны, обеспечивая асимметричную пропитку и лакировку. При недостатке производственных площадей узлы размотки, пропитки, намотки и резки можно разместить на первом этаже под сушильной камерой, как это показано на рисунке 6.4.

Эта линия имеет семь сушильных зон длиной 6 м каждая. Линия предназначена для пропитки бумаг внутреннего слоя мссой 160 г/м2 феноло-формальдегидными связующими, обеспечивает рабочую скорость 140-150 м/мин при следующих параметрах процесса: температура в сушил-ках 150-165˚С, содержание связующего в пропитанной бумаге 28-38 %, со-держание летучих 5-8 %, содержание сухого остатка в водном фенолоформальде-гидном связующем 48-52 %, ширина пропитываеой бумаги 1640 мм.

Для производства пеночных материалов с химическими порами при нанесении печатного рисунка используют специальные печатные краски, приэтом используют бумагу с высокой гладкостью поверхности, пропиточый состав, состоящий из композиции карбамидо-формальдегидной смолы и акриловой дисперсии и водоразбавляемые порообразующие лаки кислотного отверждения.В технологической схеме изготовления пленки на пропиточно-лакировальной линии (фирмы Vits) после пропитки бумажного полотна предусмотрен смыв пропиточного состава водой с лицевой поврхности пленки. Эта операция предусмотрена для обеспечения лучшего контакта печатной краски и лака при порообразовании. После сушки и отверждения пропиточного состава пленка поступает в узел лакирования где наносится импортный порообразующий лак кислотного отверждения с расходом 15-20 г/м2. Процесс порообразования химических пор происходит при повышении температуры пленки с нанесенным лаком до 60-80оС на вакуумном барабане (до подогрева порообразования не происходит). Поры образуются в связи с тем, что специальная печатная краска имеет пониженную смачиваемость лаком по сравнению с поверхностью пленки, отпечатанной обычной краской или свободной от краски. Из-за различной смачиваемости на красочных штрихах формируется несплошное лаковое покрытие, которое воспринимается визуально как «реальные» поры.

Дата добавления: 2015-06-22; просмотров: 1647;