ОБЩАЯ ХАРАКТЕРИСТИКА НЕПРЕРЫВНОЙ РАЗЛИВКИ 3 страница

Ленточные УНРС, служащие для отливки тонких полос, могут быть одно- и двухленточными. Двухленточная установка (рис. 178, г) имеет две располагаемые наклонно параллельные бесконечные ленты, движущиеся с одинаковой скоростью. Ленты могут быть гусеничными или сплошными из стали. С внутренней стороны ленты охлаждаются водой; прижатие ленты к отливаемой полосе обеспечивают опорные ролики 12. Продольное расширение ленты вследствие ее нагрева компенсируют натягивающими роликами.

Металл в зазор между лентами подают либо через желоб, либо плоскими погружными стаканами.

На одной из подобных установок со сплошными лентами (установка "Хезелетт" в США) отливают полосы толщиной 20— 80 мм при скорости разливки от 4—6 до 15 м/мин.

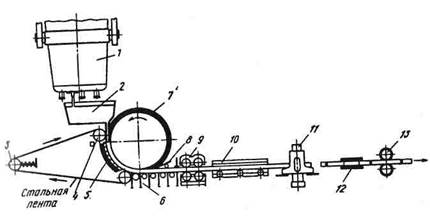

Роторные или барабанно-ленточные УНРС применяют, как правило, для отливки слитков трапециевидного (близкого к прямоугольному) сечения. Одна из таких УНРС, входящая в состав литейно-прокатного агрегата, показана на рис. 179. Жидкий металл поступает из промежуточного ковша сверху в зазор между вращающимся литейным колесом и движущейся лентой. Литейное колесо 7 диаметром 3 м из стали имеет закрепленный на ободе медный водоохлаждаемый канал, имеющий форму расширяющейся кверху трапеции, что облегчает выход слитка из канала в процессе разливки (размеры сечения канала 160x130x128 мм). Бесконечная стальная лента толщиной 1,6 мм прижимается к ободу колеса двумя валками 4, а третий приводной валок 3 обеспечивает ее натяжение и непрерывное движение. Движущаяся лента прижимается к ободу колеса, образуя кристаллизатор длиной 1,8 м, в котором отсутствует скольжение слитка. В зоне контакта с колесом ленту снаружи охлаждают.

Рис. 179. Литейно-прокатный агрегат с роторной УНРС: I — сталсразливочный ковш; 2 — промежуточный ковш; 3 — приводной валок; 4 -прижимные валки; 5 — охлаждение ленты; 6 — направляющие ролики; 7 — литейное колесо; 8 — снимающий клин; 9 — тянущие ролики; 10 — печь для выравнивания температуры слитка; 11 — ножницы; 12 — вертикальная прокатная клеть; 13 — горизонтальная прокатная клеть

В нижней части колеса слиток выводят из трапециевидного канала и плавно разгибают с помощью водоохлаждаемого клина и ряда роликов, после чего он поступает в тянущую клеть. Скорость разливки (скорость движения слитка) на таких УНРС достигает 4-6 м/мин. 3. Литейно-прокатные агрегаты

Совмещение непрерывной разливки с прокаткой, т.е. прокатка горячего слитка после выхода из УНРС, позволяет исключить операцию нагрева металла перед прокаткой и, тем самым, заметно снизить уровень энергозатрат. Поэтому в течение многих лет ведутся работы по созданию литейно-ирокатных агрегатов (ЛПА), объединяющих УНРС и прокатный стан. Основная трудность при этом связана с тем, что скорость движения слитка на высокопроизводительных УНРС со скольжением слитка в кристаллизаторе в несколько раз ниже скорости движения прокатываемой заготовки на прокатных станах. Сочетание УНРС с прокатным станом облегчается при разливке стали на начинающих применяться в последние годы установках без скольжения слитка в кристаллизаторе, обеспечивающих значительно большие скорости разливки, чем традиционные УНРС.

Созданные к настоящему времени ЛПА обычно предусматривают резку отливаемого слитка на отдельные заготовки, которые без охлаждения передаются на прокатный стан и прокатываются с необходимой на этом стане скоростью. Примером может служить ЛПА фирмы "Ньюкор", США. Выплавляемая в электродуговых печах сталь поступает в 125-т ковше на УНРС с изгибом слитка, имеющую радиус кривизны 3 м и отливающую тонкие слябы (толщина 40—50, ширина 900—1350 мм) со скоростью 2—6 м/мин. После разгибания и перевода слитка на УНРС в горизонтальное положение его разрезают на куски длиной 42,7 м; далее они проходят через туннельную роликовую печь длиной ~164 м, в которой происходит выравнивание температуры сляба. Затем сляб поступает в четы-рехклетьевой непрерывный широкополосный стан и прокатывается до толщины менее 2,5 мм при скорости выхода полосы из него 460—520 м/мин. После прохождения участка охлаждения полоса поступает на моталку и сматывается в рулон.

Созданные к настоящему времени ЛПА обычно предусматривают резку отливаемого слитка на отдельные заготовки, которые без охлаждения передаются на прокатный стан и прокатываются с необходимой на этом стане скоростью. Примером может служить ЛПА фирмы "Ньюкор", США. Выплавляемая в электродуговых печах сталь поступает в 125-т ковше на УНРС с изгибом слитка, имеющую радиус кривизны 3 м и отливающую тонкие слябы (толщина 40—50, ширина 900—1350 мм) со скоростью 2—6 м/мин. После разгибания и перевода слитка на УНРС в горизонтальное положение его разрезают на куски длиной 42,7 м; далее они проходят через туннельную роликовую печь длиной ~164 м, в которой происходит выравнивание температуры сляба. Затем сляб поступает в четы-рехклетьевой непрерывный широкополосный стан и прокатывается до толщины менее 2,5 мм при скорости выхода полосы из него 460—520 м/мин. После прохождения участка охлаждения полоса поступает на моталку и сматывается в рулон.

При наличии в составе ЛПА одной УНРС загрузка прокатного стана составляет 40 %, после установки второй УНРС она возрастает до 80—85 %.

Схема еще одного ЛПА, разработанного в Японии, показана на рис. 179. Агрегат включает роторную УНРС (она описана выше), на которой отливают слитки трапециевидного сечения с размерами 160x130x128 мм. После выхода из тянущих роликов 9 УНРС слиток проходит через печь 10 для выравнивания температуры и ножницы П. Далее заготовка поступает в вертикальную и горизонтальную обжимные клети, в которых из трапециевидной формируется квадратная заготовка сечением 120x120 мм.

На заводе "Электросталь" создан и эксплуатируется ЛПА без резки отливаемой заготовки на мерные длины перед прокаткой. На ЛПА получают катанку диаметром 8 мм из хромо-алюминиевого сплава, выплавляемого в 1-т индукционной печи. Из разливочного ковша через промежуточный металл попадает в кристаллизатор, после которого слиток проходит тянущее устройство и опорные ролики, два индуктора для подогрева, подающие валки, планетарный стан, летучие ножницы, чистовые клети. Криволинейная УНРС с базовым радиусом 3 м выдает слиток с размерами поперечного сечения 60—80 мм при скорости разливки 0,7—3,5 м/мин. Скорость выхода катанки из прокатного стана — около 1,7 м/с.

§ 3. ТЕХНОЛОГИЯ РАЗЛИВКИ И КАЧЕСТВО СЛИТКА

Приводимые ниже данные характеризуют работу наиболее распространенных и применяемых в течение многих лет УНРС с вытягиванием слитка из кристаллизатора.

Выплавляемая для разливки на УНРС сталь в связи с дополнительным охлаждением металла в промежуточном ковше должна иметь температуру на 30—60 °С выше, чем при разливке в изложницы.

Конкретнее эту величину определяют с учетом следующего: для уменьшения величины осевой пористости, степени осевой ликвации, пораженности слитка трещинами, размеров зоны столбчатых кристаллов с пониженной прочностью и пластичностью, а также с целью уменьшения размывания огнеупоров (стопоров, стаканов) перегрев металла над температурой ликвидус должен быть минимальным; на слябовых УНРС величина этого перегрева должна составлять 10—20, а на сортовых 10—50 °С.

С целью снижения пораженности слитка трещинами сталь должна содержать менее 0,02 % серы при величине отношения Mn/S выше 25. С тем, чтобы достигалась стабильность состава и свойств металла по всей длине отливаемого слитка, необходимо обеспечить постоянство состава и температуры но всем объеме жидкого металла в сталеразливочном ковше; в новых цехах этого достигают за счет проводимой перед разливкой на УНРС продувки в ковше аргоном и иногда другими способами внепечной обработки, обеспечивающими перемешивание металла в ковше.

После окончания разливки предыдущей плавки (или серии плавок при разливке методом "плавка на плавку") УНРС готовят к следующей разливке.

В эту подготовку входят следующие операции: выведение из машины конца отливавшегося слитка; проверка стенок кристаллизатора и его положения относительно оси УНРС; проверка форсунок вторичного охлаждения и расстояния между роликами и брусьями зоны вторичного охлаждения и тянущих устройств, осмотр прочего оборудования; введение затравки в кристаллизатор и заделка зазора между головкой затравки и кристаллизатором (асбестом); покрытие внутренней поверхности стенок кристаллизатора тонким слоем смазки (солидолом, парафиновой, графитовой смазкой).

Перед началом разливки устанавливают в заданное положение над кристаллизатором промежуточный ковш с нагретой до 1000—1200 °С футеровкой. Открывая шиберный затвор ста-леразливочного ковша, начинают подачу металла в промежуточный ковш, наполняя его на высоту 0,7—1,2 м (в зависимости от его вместимости и высоты), открывают подачу воды на кристаллизатор и вторичное охлаждение. После наполнения промежуточного ковша более чем наполовину на зеркало металла в нем засыпают защитную теплоизолирующую шлаковую смесь.

При наполнении промежуточного ковша металлом примерно на одну треть по высоте открывают стопор и начинают заполнение кристаллизатора; после подъема уровня металла в кристаллизаторе выше выходных отверстий погружного стакана в кристаллизатор засыпают порциями шлакообразующую смесь.

Длительность заполнения кристаллизатора до начала вытягивания слитка должна обеспечить образование достаточно толстой корки затвердевшего металла и ее прочное сцепление с затравкой; для слитков среднего и крупного сечений это время составляет 0,8—1,5 мин.

По истечении заданного времени при неполностью заполненном кристаллизаторе, включают механизм вытягивания слитка; одновременно автоматически включается механизм качания кристаллизатора. Вытягивание начинают со скоростью 0,1—0,2 м/мин, далее в течение 1—2 мин скорость вытягивания слитка повышают до заданногоо значения; в дальнейшем ее стараются поддерживать постоянной во избежание образования дефектов в слитке. Скорость разливки подбирают опытным путем, учитывая, что при ее увеличении возрастает производительность установки, но уменьшается толщина корки слитка на выходе из кристаллизатора и возможен ее прорыв с аварийной остановкой разливки; увеличивается также осевая пористость и пораженность слитка трещинами. Скорость разливки зависит от сечения слитка, марки разливаемой стали, состояния оборудования УНРС, обычно понижаясь при увеличении сечения слитка и степени легированное™ стали. Приближенно ее можно определить по формуле, приведенной в § 4; обычно для слитков толщиной более 150 мм скорость разливки находится в пределах 0,4-2,5 м/мин, для более мелких слитков — 4-8 м/мин.

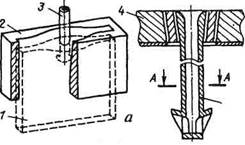

Рис. 180. Способы подачи металла в кристаллизатор (и, б, в) и погружной составной стакан (г):

а — подача металла открытой струей; б — подача затопленной вертикальной струей; в — подача затопленными струями (наклонными, горизонтальными); 1 — кристаллизатор; 2 — промежуточный ковш; 3 — стакан; 4 — составной стакан для подачи металла "под уровень"; 5 — защитный слой шлака

| J |

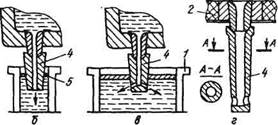

Рис. 181. Подвод металла в предназначенный для отливки тонких слябов кристаллизатор с воронкообразным расширением вверху (а) и погружной удлиненный стакан (б):

1 — слиток; 2 — кристаллизатор; 3 — плоский (опальный) погружной стакан; 4 — Футеровка промежуточного

А-А

Металл из промежуточного ковша в кристаллизатор можно подавать открытой струей (рис. 180, а) или же затопленной струей (рис. 180, б, в и рис. 181, а) с помощью погружных составных или удлиненных стаканов. Низ таких стаканов с выходными отверстиями погружен в металл в кристаллизаторе на глубину 50—100 мм. На большинстве УНРС применяют погружные стаканы; подачу открытой струей используют в основном на сортовых УНРС с малым поперечным сечением отливаемых слитков, когда стакан не вмещается в полости кристаллизатора. Подвод металла вертикальной затопленной струей (рис. 180, б) применяют на сортовых УНРС при отливке слитков, близких по сечению к квадрату или кругу, а на слябовых УНРС при отливке плоских слитков применяют погружные стаканы с боковыми отверстиями (рис. 180, 4 и рис. 181, 3), причем струи выходящего металла могут быть

587

направлены вверх, вниз и горизонтально. Разливка через погружные стаканы предотвращает окисление и разбрызгивание струи металла и уменьшает его охлаждение; погружные стаканы с боковыми отверстиями обеспечивают подачу горячего металла в более холодные зоны у углов плоского слитка и исключают размывание струей затвердевающей корки в центре слитка, что способствует получению равномерного фронта кристаллизации и заметно снижает количество продольных поверхностных трещин.

направлены вверх, вниз и горизонтально. Разливка через погружные стаканы предотвращает окисление и разбрызгивание струи металла и уменьшает его охлаждение; погружные стаканы с боковыми отверстиями обеспечивают подачу горячего металла в более холодные зоны у углов плоского слитка и исключают размывание струей затвердевающей корки в центре слитка, что способствует получению равномерного фронта кристаллизации и заметно снижает количество продольных поверхностных трещин.

При разливке без подачи в кристаллизатор шлаковых смесей на его стенки подают смазку, которая уменьшает трение слитка о стенки, способствуя предотвращению зависания и разрывов корки слитка. В качестве смазки часто используют парафин и рапсовое масло, расход парафина составляет 0,3—1,0 кг/т стали. При сгорании смазки создается восстановительная атмосфера, что уменьшает окисление поверхности металла; для зашиты от окисления в кристаллизаторе и вокруг струи создают защитную атмосферу путем подачи аргона, природного газа, пропана.

При разливке через погружные стаканы поверхность металла в кристаллизаторе защищают от охлаждения, окисления и возможного образования заворотов окисленной корки шлаковыми покрытиями. В кристаллизатор вводят шлаковые смеси, которые, соприкасаясь с жидким металлом, расплавляются, образуя слой жидкого шлака. Состав смесей отличается разнообразием, в них могут входить CaO, Si02, Al203, MgO с добавкой флюсующих составляющих, понижающих температуру плавления и вязкость шлака — плавикового шпата (CaF2); силикатной глыбы (Na20 и Si02); фтористого натрия (NaF); криолита (Na3AlF6); борного ангидрида (В203); нефелина, вносящего Na20 и К20; цемента и др. Для повышения теплоизолирующих свойств и уменьшения прилипания к стенкам кристаллизатора в эти смеси вводят от 3 до 30 % аморфного графита. Смеси должны быть легкоплавкими с температурой плавления 1050—1300 °С. Иногда применяют экзотермические смеси, при сгорании которых формируется жидкий шлак.

При разливке со шлаковым покрытием смазку в кристаллизатор не подают; роль смазки выполняет тонкий слой шлака, налипающего на стенки кристаллизатора.

Для предотвращения зависания и разрывов корки слитка вследствие ее трения о стенки кристаллизатора последнему,

как уже указывалось, сообщают возвратно-поступательное движение. При совместном движении вниз трение отсутствует и корка упрочняется, при подъеме кристаллизатора становятся доступными для смазки те участки стенок, которые затем оказываются залитыми жидким металлом. Амплитуда качания на разных УНРС находится в пределах 3-20 мм, частота от 20 до 200—300 циклов в мин.

При подаче металла в кристаллизатор нельзя допускать перерывов струи и резкого изменения количества подаваемого металла. Перерыв струи ведет к образованию спаев (поясов) на слитке. Изменение расхода металла вызывает колебания уровня металла в кристаллизаторе и появление ужимин на поверхности слитка. Постоянство уровня металла в кристаллизаторе на большинстве УНРС обеспечивают, регулируя подачу металла из промежуточного ковша с помощью стопора, а при использовании промежуточных ковшей со стаканами-дозаторами без стопоров — путем изменения скорости вытягивания слитка из кристаллизатора.

Важным фактором в технологии разливки является режим вторичного охлаждения. Оптимальный расход воды и распределение ее подачи по длине и периметру слитка определяют расчетным и опытным путем; они зависят от свойств разливаемой стали (склонности к образованию трещин), скорости разливки, формы и размеров поперечного сечения слитка. При чрезмерной интенсивности вторичного охлаждения из-за переохлаждения поверхности слитка и возникающих при этом термических напряжений в слитке возникают внутренние и сетчатые поверхностные трещины. При слишком малой интенсивности охлаждения недостаточно прочная горячая корка слитка может деформироваться ("раздутие" слитка). В целом должно обеспечиваться плавное понижение температуры поверхности слитка так, чтобы в конце затвердевания она ьыла не ниже 800-900 °С.

Обычно интенсивность охлаждения снижается по мере отдаления от кристаллизатора, кроме того ее автоматически регулируют в зависимости от скорости разливки, повышая при увеличении скорости и наоборот. При водяном форсуночном охлаждении удельный расход воды на вторичное охлаждение при разливке спокойной стали составляет 0,4—1,4 л на 1 кг стали; при водовоздушном — ниже (до полутора раз и Гюлее).

Совершенствование технологии

С целью повышения качества металла организацию и технологию разливки непрерывно совершенствуют. С учетом многолетнего опыта в настоящее время признано обязательным перед непрерывной разливкой усреднять состав и температуру металла в сталеразливочном ковше для обеспечения постоянства состава и свойств стали по всей длине отливаемого слитка; обязательно также получение в ковше строго заданной температуры металла, обеспечивающей его минимальный перегрев над точкой плавления при поступлении в кристаллизатор, что необходимо для уменьшения осевой пористости и ликвации в слитке и его пораженности трещинами. Эти задачи решаются в процессе внепечной обработки жидкой стали в ковше, для проведения которой в новых современных цехах предусматривают установки доводки стали в ковше (УДСК), агрегаты комплексной обработки стали (АКОС), а в старых цехах сооружают установки продувки металла аргоном в ковше. На этих установках наряду с решением других задач обеспечивается за счет перемешивания аргоном (иногда за счет перемешивания при вакуумировании) выравнивание состава и температуры металла по всему объему ковша и получение заданной температуры с точностью до ± 5 °С.

Все шире практикуют полную защиту жидкой стали от вторичного окисления на участке сталеразливочный ковш — кристаллизатор. Из сталеразливочного ковша в промежуточный металл подают через огнеупорную трубу, верх которой стыкуется с шиберным затвором сталеразливочного ковша, а низ погружен в металл в промежуточном ковше; зачастую в стык между трубой и шиберным затвором с целью предотвращения подсоса воздуха в трубу подают аргон. Другой способ защиты струи состоит в том, что из закрепленного на шиберном затворе кольцевого коллектора подают аргон со скоростью ~ 30 м/с, создавая тем самым вокруг струи металла сплошную кольцевую оболочку из аргона; расход аргона равен ~ 0,02 м3/с. В промежуточном ковше металл изолируют от атмосферы, засыпая на его поверхность защитную шлаковую смесь и подавая под крышку промежуточного ковша азот или аргон. Изоляцию струи подаваемого в кристаллизатор металла обеспечивают с помощью погружных стаканов; их делают из кварца, корундографита и других огнеупоров.

На многих зарубежных УНРС отливаемый слиток подвергают небольшому обжатию (на 3—4 мм при толщине слитка 200— 300 мм) на участке, где заканчивается затвердевание; такое обжатие существенно уменьшает пористость и ликвацию в осевой зоне слитка и количество осевых трещин.

Для повышения качества слитка применяют электромагнитное перемешивание (ЭМП) жидкой фазы затвердевающего слитка. Специальные индукторы для ЭМП устанавливают на различных по высоте участках зоны вторичного охлаждения (между опорными роликами или снаружи роликов) и иногда у стенок кристаллизатора. Индукторы, питаемые током частотой от 1 до 50—60 Гц, создают бегущее магнитное поле, индуцирующее в жидкой стали вихревые токи. Создают циркуляцию как в горизонтальной плоскости (вращение потоков вокруг оси слитка), так и в вертикальной (вдоль оси слитка).

Как показал опыт, перемешивание в зоне вторичного охлаждения препятствует росту столбчатых кристаллов, обеспечивая существенное увеличение зоны равноосных кристаллов в середине слитка, т.е. вызывает повышение равномерности и измельчение структуры. Уменьшается также число усадочных дефектов в осевой части слитка. Поскольку перемешивание выравнивает состав кристаллизующегося металла, при ЭМП заметно уменьшается зональная осевая ликвация, особенно в слитках квадратного и близкого к нему сечений.

Электромагнитное перемешивание в кристаллизаторе часто применяют для улучшения чистоты поверхности слитка. При этом создают либо потоки вокруг оси слитка, либо потоки, направленные на поверхности металла от стенок кристаллизатора к оси слитка; это предотвращает затягивание шлаковых частиц между стенками кристаллизатора и затвердевающим металлом. Поверхность слитка получается чистой от шлаковых включений.

Разработано и применяется много разновидностей устройств для контроля уровня металла в кристаллизаторе и промежуточном ковше и автоматического поддержания постоянства этого уровня, что позволяет избежать образования ряда дефектов в слитке. Разрабатываются новые составы шлаковых смесей для защиты поверхности металла в кристаллизаторе с целью их удешевления и улучшения технологических свойств (способность выполнять роль смазки и поглотать всплывающие из слитка неметаллические включения, по-

вышение защитных свойств, снижение температуры плавления и др.). Применяют устройства для дозирования подачи смесей в кристаллизатор.

вышение защитных свойств, снижение температуры плавления и др.). Применяют устройства для дозирования подачи смесей в кристаллизатор.

Разработаны устройства для контроля сил трения между слитком и кристаллизатором. Сигнал об усилении трения свидетельствует об ухудшении смазки стенок кристаллизатора, т.е. об ухудшении свойств защитного шлакового слоя и о возможном зависании и разрыве корки слитка. Постоянно совершенствуют и оптимизируют вторичное охлаждение УНРС. При этом с целью предотвращения образования трещин и других дефектов добиваются плавного снижения температуры поверхности слитка по его длине до требуемого для данной марки стали уровня в конце затвердевания (800—900 °С) при обеспечении одинаковой температуры по периметру слитка; для этого используют математическое моделирование процесса затвердевания непрерывного слитка на ЭВМ, совершенствуют конструкцию и расположение форсунок, внедряют вместо водяного более мягкое водовоздушное охлаждение и др.

На многих слябовых УНРС за рубежом освоена работа с изменением ширины отливаемого слитка по ходу разливки; для этой цели применяют кристаллизаторы, оборудованные устройствами для перемещения узких стенок в процессе разливки при управлении этим движением с помощью ЭВМ. Применяются устройства для контроля и регулирования зазора между опорными и тянущими роликами по ходу разливки с целью предотвращения образования внутренних трещин в слитке.

Качество слитка

Кристаллическая структура непрерывнолитого слитка схожа со структурой слитков, полученных разливкой в изложницы — наружная корка из мелких неориентированных кристаллов (ее толщина 10—20 мм), далее столбчатые кристаллы и в осевой части слитка различно ориентированные равноосные кристаллы; в слитках мелкого сечения зона столбчатых кристаллов может простираться до центра слитка. Целесообразно уменьшение зоны столбчатых кристаллов, обладающей пониженной прочностью и пластичностью и расширение центральной зоны равноосных кристаллов; это достигается при снижении температуры разливаемого металла, электромагнитном перемешивании жидкой фазы слитка и при снижении интенсивности вторичного охлаждения.

Непрерывный слиток благодаря малой толщине и быстрому вследствие этого затвердеванию отличается меньшим развитием химической неоднородности, более равномерным распределением неметаллических включений. От слитков, разливаемых в изложницы, он отличается также более чистой и гладкой поверхностью.

Ниже перечислены основные дефекты слитков, получаемых непрерывной разливкой. Сильно развита в них осевая пористость, что объясняется наличием в кристаллизующемся слитке очень глубокой и узкой лунки жидкого металла. Образование в ней "моста" сросшихся кристаллов может привести к появлению больших по протяженности зон, в которых металл кристаллизуется без доступа жидкой стали сверху, и, следовательно, к появлению пустот. Особенно сильно осевая пористость проявляется в квадратных и круглых слитках; в плоских слитках она развита слабее, так как усадка металла здесь рассредоточена по продольной оси поперечного сечения слитка. Осевая пористость заметно усиливается при увеличении перегрева металла и повышенной скорости разливки, иногда переходя в осевые усадочные пустоты. Заметно выражена в непрерывных слитках осевая ликвация, при этом по длине слитка располагаются отдельные участки увеличенной ликвации; это объясняется тем, что ликвирующие примеси скапливаются в пустотах под сросшимися кристаллами осевой части слитка.

В слитках криволинейных и особенно горизонтальных УНРС наблюдается некоторая несимметричность структуры и распределения составляющих стали, поскольку зона затвердевания последних порций металла, а следовательно, и усадочная пористость, и скопление ликвирующих примесей смещены к верхней грани слитка; у верхней грани наблюдается также повышенное содержание неметаллических включений вследст-иие их всплывания.

Иногда наблюдается искажение формы слитка. Для слитков квадратного сечения характерна ромбичность — искажение профиля слитка в кристаллизаторе, когда квадратное сечение деформируется в ромбическое. Причины: перекос слитка к кристаллизаторе под воздействием несоосно расположенных с ним опорных роликов, неравномерное охлаждение различных граней слитка в кристаллизаторе. Раздутие слитка (выпуклость его поперечного сечения) возникает под воздействием

ферростатического давления столба жидкой стали в слитке; возникновению дефекта способствуют повышенные скорость разливки и температура металла, что уменьшает толщину затвердевшей корки; недостаточная интенсивность вторичного охлаждения; отклонения в настройке опорных роликов; увеличенное расстояние между опорными роликами.

ферростатического давления столба жидкой стали в слитке; возникновению дефекта способствуют повышенные скорость разливки и температура металла, что уменьшает толщину затвердевшей корки; недостаточная интенсивность вторичного охлаждения; отклонения в настройке опорных роликов; увеличенное расстояние между опорными роликами.

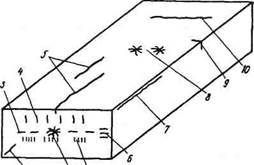

Распространенным дефектом являются трещины — поверхностные и внутренние. Продольные поверхностные трещины на гранях слитка имеют длину до 1—1,5 м и более и глубину до 10-15 мм. Эти трещины (рис. 182, 5) являются результатом усадочных напряжений и образуются при неравномерном прилегании формирующейся корки к стенкам кристаллизатора в местах уменьшенной ее толщины, которые возникают из-за снижения теплоотвода там, где корка отходит от стенок (например, в результате ее деформации или коробления стенок кристаллизатора). Местное уменьшение толщины корки и образование трещин может также происходить вследствие размывания корки струей металла, особенно при его подаче в кристаллизатор вертикальной струей. Вероятность возникновения продольных трещин повышается при перегреве стали и увеличении скорости разливки, при увеличении содержания серы в металле и снижении величины отношения [Mn]/[S], при увеличении ширины плоского слитка и при содержании углерода в нелегированных сталях в пределах 0,18-0,25 %. Действенным средством борьбы с этим дефектом является

|

Рис. 182. Основные виды трещин в вытягиваемом из кристаллизатора УНРС слитке: 1 — центральная трещина; 2 — диагональные трещины; 3 — осевые; 4 — внутренние трещины перпендикулярные широким граням слитка; 5 — продольные поверхностные трещины на гранях слитка; 6 ~ трещины, перпендикулярные узким граням слитка; 7 — продольные трещины по ребрам (углам); 8 — паукообразные и сетчатые трещины; 9 — поперечные трещины в углах слитка; 10 — поперечные поверхностные трещины (надрывы корки)

разливка с защитным шлаковым покрытием, поскольку образующаяся между коркой и стенками кристаллизатора тонкая шлаковая прослойка существенно снижает неравномерность теплоотвода.

Продольные трещины по ребрам (углам) рис. 182, 7 образуются в квадратных слитках при искажении профиля в кристаллизаторе (ромбичность, см. выше). В слябах такие трещины возникают на расстоянии ~ 350 мм от уровня металла в кристаллизаторе в случае отхода корки слитка от узкой стенки кристаллизатора вследствие ее износа или изменения угла ее наклона (неправильная установка кристаллизатора).

Поперечные поверхностные трещины 10 (надрывы корки) возникают в кристаллизаторе вследствие усиленного трения при недостаточной смазке стенок и вследствие зависания корки при наличии на стенках кристаллизатора царапин, вмятин. Такие трещины могут также возникать при изгибании или выпрямлении слитка на УНРС с криволинейной осью. Поперечные трещины в углах слитка 9 могут также образовываться в результате слишком интенсивного вторичного охлаждения.

Паукообразные и сетчатые трещины (8, рис. 182) , схожи, каждая трещина распространяется из одного центра в нескольких направлениях. Паукообразные трещины возникают в кристаллизаторе при неравномерном прилегании корки к его стенкам в местах плотного прилегания, т.е. в участках наиболее сильного охлаждения. Пораженность этими трещинами снижается при разливке со шлаковым покрытием в кристаллизаторе, так как шлаковая прослойка предотвращает непосредственный контакт стенок с коркой, уменьшая неравномерность ее охлаждения. Сетчатые трещины образуются в зоне вторичного охлаждения при температурах 700—900 °С в результате чередования нагревов и охлаждений поверхности слитка (охлаждение у форсунок и разогрев за счет внутреннего тепла слитка при его движении между форсунками). Количество этих трещин сильно снижается при переходе от нодяного к более мягкому водовоздушному вторичному охлаждению.

Дата добавления: 2015-06-22; просмотров: 2057;