ОБЩАЯ ХАРАКТЕРИСТИКА НЕПРЕРЫВНОЙ РАЗЛИВКИ 1 страница

1. Разновидности и преимуществаспособа

Непрерывную разливку или литье вместо разливки стали в изложницы начали применять в последние 30 лет. В настоящее время этим способом разливают около 83% выплавляемой в мире стали, а в развитых капиталистических странах до 97% производимой стали.

Наиболее распространен способ непрерывной разливки, заключающийся в том, что жидкую сталь непрерыно заливают в водоохлаждаемую изложницу без дна — кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на куски определенной длины. Основа этого способа — вытягивание формирующегося слитка из кристаллизатора, т.е. скольжение слитка по его стенкам с возникновением при этом значительных сил трения, что является определенным недостатком способа; из-за трения возникают разрывы затвердевающей оболочки движущегося слитка, что ограничивает скорость разливки. Этим способом в настоящее время получают преимущественно литые заготовки (слитки) толщиной от 100—150 до 250—300 мм, что позволило ликвидировать два энергоемких этапа металлургического производства— прокатку на обжимных станах и нагрев слитков перед этой прокаткой в нагревательных колодцах.

Интенсивно ведутся исследования по дальнейшему совершенствованию и разработке новых оборудования и технологии непрерывной разливки. Одно из важных разрабатываемых направлений — получение литых заготовок значительно меньшей толщины, чем внастоящее время (например, тонких слябов и полос) и заготовок, приближающихся по сечению к конечному прокату, что позвлит применять для их прокатки станы меньшей мощности, обеспечивая экономию энергозатрат.

Другим важным направлением является начавшееся внедрение способа непрерывной разливки, предусматривающего перемещение рабочей поверхности кристаллизатора (в виде вращающихся колес, лент и др.) вместе со слитком в на-554

чальный период его формирования, что исключает трение и позволяет существенно увеличить скорость разливки (скорость движения слитка).

Еще одно перспективное и уже давно разрабатываемое направление — создание литейно-прокатных агрегатов, позволяющих сочетать непрерывную разливку с прокаткой. Непрерывным способом разливают преимущественно спокойную сталь, поскольку при разливке кипящей стали не достигается существенного увеличения выхода годного и трудно получить достаточную толщину беспузыристой корки в слитке из-за большой скорости разливки и сложности обеспечения необходимой степени окисленности металла.

Основные преимущества непрерывной разливки по сравнению с разливкой визложницы:

1) существенно повышается выход годного металла. Так, для спокойной стали получение слябов или блюмов путем непрерывной разливки вместо разливки в изложницы с последующей прокаткой обеспечивает повышение выхода годного на 10—15 % от массы разливаемой стали. Объясняется это тем, что верхняя часть каждого слитка (13—20 %) идет при прокатке в обрезь из-за наличия усадочной раковины, а при непрерывной разливке образуется одна усадочная раковина в конце разливки плавки;

2) упрощается и удешевляется производство по заводу в целом, т.к. исключаются два энергоемких этапа технологического процесса — прокатка слитков на обжимных станах (блюмингах или слябингах) и нагрев слитков до ~1100°С внагревательных колодцах перед прокаткой; при этом отпадает необходимость в блюмингах и слябингах, уменьшаются энергетические затраты, потребность в рабочей силе и площадь завода;

3) повышается качество металла, в первую очередь вследствие снижения химической неоднородности из-за более быстрого затвердевания малых по толщине слитков;

4) уменьшаются затраты ручного труда и улучшаются условия труда при разливке;

5) создаются условия для автоматизации процесса разливки.

Комплекс оборудования и механизмов для непрерывной разливки — называют установкой непрерывной разливки стали - УНРС или машиной непрерывного литья заготовок — МНЛЗ.

2. Основные типы УНРС

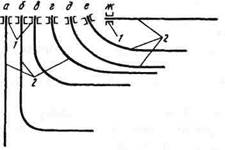

УНРС с вытягиванием слитка из кристаллизатора. УНРС этого типа, как отмечалось, нашли наиболее широкое применение и имеют много разновидностей. В зависимости от направления основной технологической оси установки (направления движения отливаемого слитка) различают (рис. 166) УНРС вертикального типа а, с изгибом слитка б, вертикально-радиальные в, радиальные г, криволинейные д, наклонно-криволинейные е, горизонтальные ж.

В зависимости от формы поперечного сечения отливаемого слитка различают слябовые УНРС; сортовые и блюмовые; УНРС для отливки заготовок круглого сечения; полых трубных заготовок; слитков сложного профиля, близких по сечению к готовому прокату.

Широкое промышленное применение нашли слябовые УНРС (отливка слитков плоского сечения толщиной 150—300 и шириной до 2600 мм), сортовые и блюмовые (отливка слитков квадратного сечения размером до 400x400 мм и слитков прямоугольного сечения с небольшой величиной отношения ширины к толщине (до 1,5—2,0) при толщине до 300 мм; реже применяются УНРС для отливки слитков круглого сечения диаметром до 500 мм. УНРС для отливки полых трубных заготовок и заготовок сложного профиля (например, двутаврового) находятся в стадии промышленного освоения.

В последние годы начали внедрять УНРС для отливки тонких слябов (толщиной 30—70 мм).

|

| Рис. 166. Разновидности УНРС с вытягиванием слитка из кристаллизатора: 1 — кристаллизатор; 2 — отливаемый слиток |

В зависимости от числа одновременно отливаемых из одного сталеразливочного ковша слитков,. УНРС могут быть одно-, двух- и многоручьевыми; с увеличением числа ручьев увеличивается производительность установки. Слябовые УНРС

обычно делают двухручьевыми, сортовые и блюмовые — чаще трех-восьмиручьевыми. Разливку на УНРС ведут до израсходования металла в сталеразливочном ковше или же разливают без перерыва металл из нескольких ковшей (разливка методом "плавка на плавку").

Применяют также установки полунепрерывной разливки, на которых отливают слиток определенной длины (6-10 м). Этот слиток затем разрезают на части в холодном состоянии.

Скорость разливки, то есть скорость движения слитка при его толщине более 150 мм обычно находится в пределах от 0,5 до 1,5—2,5 м/мин, хотя на отдельных УНРС достигнуты и большие скорости; при отливке слитков малой толщины (квадрат размером менее 90x90 мм и слябы толщиной менее 70 мм) скорость разливки достигает 4—8 м/мин.

УНРС без скольжения слитка в кристаллизаторе начали применять для разливки стали в последние годы. Отсутствие скольжения обеспечивается за счет совместного движения поверхности кристаллизатора и слитка в начале его формирования, что достигается подачей жидкого металла на движущуюся охлаждаемую поверхность, выполняющую роль кристаллизатора.

Основные разновидности УНРС подобного типа: барабанные и одноленточные с подачей жидкого металла на поверхность вращающегося барабана (валка) или движущейся непрерывной ленты; двухвалковые, когда металл подают в зазор между двумя вращающимися валками; двухленточные когда металл подают в зазор между двумя движущимися непрерывными лентами (сплошными или гусеничными); барабанно-ленточные (роторные), когда металл льют в зазор между вращающимся барабаном и движущейся лентой.

УНРС последнего типа (роторные) применяют для отливки слитков с сечением, близким к прямоугольному толщиной до 160мм, остальные— для отливки полос и лент толщиной менее 10—20 мм и шириной до 800—1000 мм.

Благодаря отсутствию трения между слитком и кристаллизатором скорость движения отливаемого слитка на таких УНРС значительно выше, чем на УНРС со скольжением слитка; при отливке полос и лент толщиной менее 1—2 мм эта скорость может достигать 100—150 м/мин и более.

3. Затвердевание непрерывно вытягиваемого слитка

3. Затвердевание непрерывно вытягиваемого слитка

| Из промежуточного ковша |

Принципиальная схема непрерывной разливки с вытягиванием затвердевающего слитка из кристаллизатора показана на рис. 167. В таком слитке можно выделить два участка активного охлаждения — кристаллизатор и зону вторичного охлаждения. Заливаемый в кристаллизатор металл при кон-такте с его медными водоохлаждаемыми стенками переохлаждается и затвердевает, образуя корку слитка требуемой конфигурации. На расстоянии 200—600 мм от верха кристаллизатора находится зона непосредственного контакта с коркой слитка, где теплоотвод максимальный (1,4—2,3 МВт/м2); ниже вследствие усадки корки между ней и стенками кристаллизатора возникает газовый зазор, резко снижающий теплоотвод (до 0,3—0,6 МВт/м2). В этой зоне вследствие возможной деформации непрочной корки и стенок кристаллизатора могут появляться участки плотного и неплотного контакта, в которых из-за различия в теплоотводе температура и толщина затвердевающей корки будут различаться. Эта неоднородность способствует возникновению дефектов — в местах уменьшенной толщины корки вследствие термических напряжений могут возникать продольные наружные трещины, а в переохлажденных участках плотного контакта — паукообразные поверхностные трещины.

Принципиальная схема непрерывной разливки с вытягиванием затвердевающего слитка из кристаллизатора показана на рис. 167. В таком слитке можно выделить два участка активного охлаждения — кристаллизатор и зону вторичного охлаждения. Заливаемый в кристаллизатор металл при кон-такте с его медными водоохлаждаемыми стенками переохлаждается и затвердевает, образуя корку слитка требуемой конфигурации. На расстоянии 200—600 мм от верха кристаллизатора находится зона непосредственного контакта с коркой слитка, где теплоотвод максимальный (1,4—2,3 МВт/м2); ниже вследствие усадки корки между ней и стенками кристаллизатора возникает газовый зазор, резко снижающий теплоотвод (до 0,3—0,6 МВт/м2). В этой зоне вследствие возможной деформации непрочной корки и стенок кристаллизатора могут появляться участки плотного и неплотного контакта, в которых из-за различия в теплоотводе температура и толщина затвердевающей корки будут различаться. Эта неоднородность способствует возникновению дефектов — в местах уменьшенной толщины корки вследствие термических напряжений могут возникать продольные наружные трещины, а в переохлажденных участках плотного контакта — паукообразные поверхностные трещины.

Толщина корки на выходе из кристаллизатора должна быть достаточной, чтобы выдержать усилие вытягивания и давление жидкой стали. Эта толщина тем больше, чем больше время пребывания корки в кристаллизаторе и обычно составляет 10—25 мм, а температура поверхности 900-1250 °С.

В зоне вторичного охлаждения на поверхность движущегося слитка подают распыленную воду и устанавливают опор-Рис. 167. Схема отливки и затвердевания непрерывного слитка:

1 г- кристаллизатор; 2 — жидкий металл; 3 - затвердевший металл; 4 — опорный ролик; 5 — форсунка для подачи распьЕленной воды на слиток; 6 — тянущие

валки

ные устройства (например, ролики 4, см. рис. 167), которые предотвращают возможное выпучивание корки слитка под воздействием давления столба жидкой стали. Выбор способа охлаждения в этой зоне базировался на опыте, который показал, что при слишком интенсивной подаче охладителя (например, подаче воды струями) из-за переохлаждения поверхности слитка и возникающих при этом термических напряжений в слитке образуются внутренние и сетчатые поверхностные трещины. Поэтому применяют распыленную воду ("мягкое охлаждение"). Расход воды уменьшается по мере отдаления от кристаллизатора; его рассчитывают так, чтобы отводилось тепло, выделяющееся при кристаллизации стали, а температура корки во избежание образования трещин снижалась бы от исходной (900-1250 °С в начале зоны) не более, чем до 800-1000 °С в конце, причем в тем меньшей степени, чем выше склонность стали к трещинообразованию.

Длина зоны вторичного охлаждения составляет 80—100 % глубины лунки жидкого металла в слитке. Эту глубину (м) приближенно определяют по эмпирической формуле L = Ka\ где а — толщина отливаемого слитка, м; v — скорость вытягивания слитка, м/мин; К - коэффициент, зависящий от величины отношения ширины Ъ к толщине а слитка (при величине Ь/а, равной 1, 2, 3, 4, 6 и более, величина К соответственно составляет 240, 290, 320, 332 и 340 Мин/м2). Например, при отливке сляба сечением 300x1200 мм со скоростью 0,6 м/мин, глубина лунки составит 17,2 м, а при скорости 1,2 м/мин — 34,4 м.

Как показал опыт, продвижение фронта затвердевания в кристаллизаторе и зоне вторичного охлаждения, несмотря на нозникновение в кристаллизаторе участков неравномерности, в целом удовлетворительно подчиняется закону квадратного корня, т.е. толщину корки (см) можно определить по формуле

5 = У т или S = kv l/v ,

где т — длительность затвердевания, мин; / — расстояние от данной точки до уровня металла в кристаллизаторе, м; v — скорость разливки, м/мин; к — коэффициент затвердевания, изменяющийся от 2,3 до 3,3см/мин0,5 (величина к уменьшается при увеличении сечения слитка и зависит также от состава стали и ряда условий охлаждения).

В непрерывном слитке наблюдаются те же структурные зоны, что и при разливке в изложницы — мелкие неориентированные кристаллы у поверхности, расположенные за ними столбчатые кристаллы и различно ориентированные кристаллы в середине слитка.

В непрерывном слитке наблюдаются те же структурные зоны, что и при разливке в изложницы — мелкие неориентированные кристаллы у поверхности, расположенные за ними столбчатые кристаллы и различно ориентированные кристаллы в середине слитка.

& 2. УСТРОЙСТВО УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ1. УНРС с вытягиванием и скольжением слитка

Существует несколько типов установок непрерывной разливки, основанных на вытягивании слитка из кристаллизатора с их взаимным скольжением. Широко применяемые УНРС этого типа служат в основном для отливки слябов и слитков квадратного и прямоугольного сечения. Наибольшее распространение получили установки вертикального, криволинейного и радиального типов, реже применяются вертикально-радиальные УНРС, установки с изгибом слитка, горизонтальные УНРС. В последние годы внедряют УНРС для отливки тонких слябов, разрабатываются наклонно-криволинейные установки. В зависимости от количества одновременно отливаемых слитков УНРС могут быть одно-, двух- и многоручьевыми. Вертикальные УНРС

На рис. 168 показана схема одной из вертикальных УНРС, располагаемой частично в колодце и частично в надземном сооружении. Из сталеразливочного ковша сталь поступает в промежуточный, а из него в кристаллизатор с вертикальными стенками, совершающий возвратно-поступательное движение вверх—вниз. После выхода из кристаллизатора слиток с жидкой сердцевиной движется вниз через зону вторичного охлаждения, включающую систему форсунок и опорные устройства, которые могут быть выполнены в виде роликов или брусьев и предотвращают выпучивание корки слитка.

В установке, показанной на рис. 168, верхние опорные устройства выполнены в виде расположенных вдоль слитка чугунных брусьев, по которым скользит слиток. Ниже брусьев расположены опорные вращающиеся ролики (неприводные). Для облегчения монтажа и ремонта группы брусьев или роликов объединяют общим каркасом в отдельные секции. В машинах для отливки слитков квадратного или близкого к

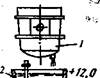

Рис. 168. Схема УНРС вертикального типа:

Рис. 168. Схема УНРС вертикального типа:

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — кристаллизатор; 4 — опорная рама кристаллизатора; 5 — механизм качания кристаллизатора; 6 — секции опорных брусьев; 7 — механизмы прижатия и перемещения брусьев и роликов; 8 — опорная колонна; 9 — секции опорных роликов; 10 — тянущая клеть; 11 — газорезка; 12 — путь подъемной тележки; 13 — тележка для подъема слитков

квадрату прямоугольного сечения опорные устройства расположены со всех четырех сторон слитка; при отливке плоских слитков — вдоль двух широких граней слитка. В машинах для отливки плоских слитков один ряд опорных устройств закреплен жестко, а другой снабжен механизмом перемещения, что позволяет изменять толщину отливаемого слитка.

За зоной вторичного охлаждения расположена одна или две тянущие клети, которые обеспечивают вытягивание и регулирование скорости движения слитка, а также предотвращают проскальзывание слитка вниз. Каждая клеть состоит из двух или трех пар валков, соединенных с приводом и прижимаемых к слитку гидроцилиндрами.

Ниже тянущих клетей движущийся слиток разрезают на куски мерной длины с помощью газорезки. Отрезанные заготовки падают в корзину (тележку), которая, двигаясь по наклонным рельсам, поднимает заготовку до уровня пола цеха и одновременно поворачивает ее в горизонтальное положение.

Основной недостаток вертикальных УНРС — большая высота, обусловленная тем, что затвердевание слитка должно закончиться до его попадания в тянущую клеть и газорезку, а протяженность зоны затвердевания по высоте (глубина лунки жидкого металла) в непреывно отливаемом слитке очень велика. Высота крупных вертикальных УНРС достигает 40—45 м и для их размещения необходимо сооружение глубо-

ких колодцев и высоких зданий, что удорожает строительство и усложняет эксплуатацию оборудования. Другим существенным недостатком является то, что необходимость ограничивать высоту УНРС ограничивает скорость разливки (при ее росте, как следует из приводившейся на с. 559 формулы, существенно возрастает глубина лунки жидкого металла, т.е. затвердевание может не закончиться до входа слитка в тянущую клеть и зону резки).

Криволинейные и радиальные УНРС

В установках этого типа в радиальном кристаллизаторе формируется изогнутый по определенному радиусу слиток. Чтобы при последующем разгибании в слитке не образовывались трещины, радиус изгиба должен быть не менее 25-кратной толщины слитка. Обычно радиус изгиба выбирают в соответствии с соотношением R = (3(Н40)д, где а — толщина слитка, м.

В радиальных УНРС по выходе из кристаллизатора слиток движется по дуге с постоянным радиусом. После прохождения нижней точки дуги полностью затвердевший слиток разгибают, переводя его в горизонтальное положение.

В криволинейных УНРС слиток вначале движется по дуге, определяемой радиусом кривизны кристаллизатора, а затем еще в зоне вторичного охлаждения радиус кривизны дуги увеличивается, т.е. происходит постепенное разгибание слитка с жидкой сердцевиной с последующим переводом в горизонтальное положение. Рассредоточение деформации имеет целью снизить возникающие при этом в корке слитка напряжения и вероятность возникновения трещин.

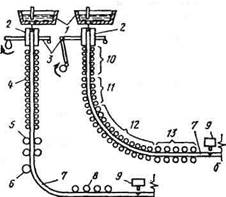

Большая часть криволинейных УНРС предназначена для отливки слитков прямоугольного сечения, схема подобной машины для отливки слябов представлена на рис. 169. Жидкая сталь из сталеразливочного ковша поступает в промежуточный, а затем в радиальный кристаллизатор, снабженный механизмом качания. После выхода из кристаллизатора слиток, проходя через зону вторичного охлаждения, движется по роликовой проводке, образованной верхним и нижним рядами роликов. У узких торцевых граней ролики имеются лишь вблизи кристаллизатора. Для удобства замены при ремонтах группы соседних верхних и нижних роликов объединены в отдельные секции, где в общем каркасе смонтировано от 2

|

Рис. 169. Криволинейная слябовая УНРС:

| '3 рабочая -4 площадка |

| \ |

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — кристаллизатор; 4 — опорная рама кристаллизатора; 5 — механизм качания кристаллизатора; 6, 7, 9 — секции роликовой проводки (соответственно четырнадцати-, десяти- и че-тырехроликовые); 8 — опорные балки; 10 — механизм прижатия и перемещения роликов; 11 — газорезка; 12 — рольганг

1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — кристаллизатор; 4 — опорная рама кристаллизатора; 5 — механизм качания кристаллизатора; 6, 7, 9 — секции роликовой проводки (соответственно четырнадцати-, десяти- и че-тырехроликовые); 8 — опорные балки; 10 — механизм прижатия и перемещения роликов; 11 — газорезка; 12 — рольганг

до 7 пар роликов. Каждая секция опирается на фундамент, при этом нижний ряд роликов является неподвижным (базовым), а верхний снабжен пружинным или гидравлическим механизмом прижатия к слитку и механизмом перемещения, что позволяет изменять толщину отливаемого слитка.

Верхняя часть роликовой проводки предотвращает выпучивание корки слитка. Приводными, обеспечивающими движение и разгибание слитка, обычно выполняют ролики нижнего ряда. При этом ролики, расположенные вблизи кристаллизатора обычно являются неприводными, на участке с постоянным радиусом кривизны лишь некоторые ролики соединены с приводом, а на участке разгибания и выпрямления все или почти все ролики приводные. В связи с тем, что по мере увеличения толщины затвердевающей корки жесткость слитка возрастает, диаметр роликов по мере отдаления от кристаллизатора увеличивается. Так при отливке слитков толщиной 300 мм диаметр роликов от 150—200 мм у кристаллизатора возрастает до 480—600 мм на горизонтальном участке.

Машины конструируют так, что горизонтальноое движение слитка осуществляется на уровне пола цеха. На этом же участке производят резку слитка на куски мерной длины. Максимальный радиус существующих УНРС этого типа при отливке слитков толщиной до 350 мм составляет 12 м.

Основные преимущества этих машин по сравнению с вертикальными: меньшая высота, что снижает стоимость сооружения УНРС и здания цеха; возможность повышения скорости разливки, поскольку газорезку можно установить далеко от кристаллизатора и благодаря этому допустимо существенное увеличение глубины лунки жидкого металла в слитке; возможность резки слитка на куски большой длины. По этим причинам в последние годы почти отказались от сооружения вертикальных УНРС и строят преимущественно криволинейные и радиальные.

УНРС с изгибом слитка

УНРС этого типа (рис. 170, а) имеют вертикальный кристаллизатор и вертикально направленную систему вторичного охлаждения с расположенной за ней тянущей клетью, которые не отличаются от аналогичных устройств машин вертикального типа. Далее движущийся слиток изгибают, переводя в горизонтальное положение при помощи ролика, установленного за тянущей клетью. Затем слиток поступает в выпрямляющие валки, за которыми располагают газорезку. Подобные машины применяют при отливке слитков небольшой толщины (< 150 мм), поскольку при большей толщине из-за необходи-

|

Рис. 170. Схема УНРС с изгибом

затвердевшего слитка (а) и верти

кально-радиальной УНРС (б):

1 — промежуточный ковш; 2 — вер

тикальный кристаллизатор; 3 - ме

ханизм качания кристаллизатора;

4 — опорные ролики; 5 — тянущая

клеть; 6 — изгибающий валок; 7 —

слиток; 8 — тянуще-правильная

клеть; 9 - газорезка; 10-12 -

участки роликовой проводки соот

ветственно вертикальный, изгибаю

щий и радиальный; 13 — правильная

"• & машина

мости иметь большой радиус изгиба не достигается заметного снижения высоты по сравнению с вертикальной УНРС.

Вертикально-радиальные УНРС

Установки подобного типа имеют (рис. 170, б) вертикальный кристаллизатор и расположенный ниже него небольшой по высоте (менее 3—4 м) вертикальный участок зоны вторичного охлаждения, включающий опорные ролики и форсунки для подачи на слиток распыленной воды. Далее расположена секция валков, изгибающих слиток с жидкой сердцевиной по дуге с определенным радиусом и затем радиальная роликовая проводка. После прохождения нижней точки дуги слиток попадает в тянуще-правильные валки, которые переводят его в горизонтальное положение, затем слиток разрезают газорезкой.

Основное достоинство этих установок по сравнению с криволинейными и радиальными — более простые в изготовлении и обслуживании прямолинейные кристаллизатор и верх зоны вторичного охлаждения, хотя общая высота установки несколько больше, чем УНРС радиального типа (на 2-4 м).

Горизонтальные УНРС

Работа большинства установок горизонтального типа основана на периодическом вытягивании слитка из неподвижного кристаллизатора.

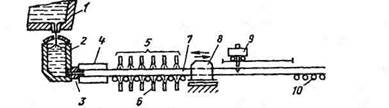

Технологическая ось машин этого типа расположена горизонтально или наклонена на угол до 15° к горизонтали. Сталь из разливочного ковша поступает (рис. 171) в футерованный металлоприемник и далее в жестко соединенный с

Рис. 171. Схема горизонтальной УНРС:

/ — сталеразливочный ковш; 2 — металлоприемник; 3 — огнеупорное разделительное кольцо; 4 — кристаллизатор; 5 — зона вторичного охлаждения; 6 — водяные форсунки; 7 - слиток; 8 — механизм вытягивания слитка; 9 - газорезка; 10 — рольганг

ним кристаллизатор через разделительноое кольцо 3, отверстие в котором немного меньше размера полости кристаллизатора. Разделительное кольцо должно быть стойким против тепловых ударов и размывания потоком металла, быть малотеплопроводным, чтобы здесь не застывала сталь, и к нему не должен прилипать затвердевающий металл; чаше разделительное кольцо делают из нитрида бора.

После кристаллизатора затвердевший по периферии слиток попадает в зону вторичного охлаждения, которая представляет собой рольганг с системой водяных форсунок; опорные устройства обычно отсутствуют, поскольку из-за малого ферростатического давления выпучивание корки слитка не происходит. Далее расположен механизм периодического вытягивания слитка. Механизм перемещает слиток вперед на 10—50 мм, затем возвращается назад, после чего цикл повторяется; во время обратного движения механизма слиток остается неподвижным, либо несколько осаживается назад. Число циклов изменяется от 20 до 200 в минуту. Периодическое вытягивание слитка заменяет качание кристаллизатора, используемое на вертикальных и криволинейных машинах для предотвращения зависания и разрывов корки слитка в кристаллизаторе. За механизмом вытягивания расположена газорезка и рольганг с приводными роликами для транспортировки отрезанных заготовок на склад.

Горизонтальные УНРС применяют для отливки сортовых слитков квадратного сечения и прямоугольного сечения, близкого к квадратному толщиной до 200 мм и круглых заготовок диаметром до 330 мм; скорость разливки 4м/мин.

Горизонтальные УНРС из-за малой высоты вписываются в габариты любого цеха и предназначены црежде всего для установки в существующих цехах при замене разливки в изложницы на непрерывную разливку. Помимо возможности размещения в существующих цехах достоинства горизонтальных УНРС: небольшие капитальные затраты вследствие малой высоты и меньшего количества оборудования; свободный доступ персонала ко всем узлам УНРС вследствие их размещения на уровне пола цеха; отсутствие необходимости регулировать расход металла в кристаллизатор, поскольку он определяется скоростью вытягивания слитка; удаление поверхности жидкого металла из кристаллизатора, что исключает в слитке дефекты из-за окисления и охлаждения поверхности металла. 566

УНРС для отливки тонких слябов

Большинство существующих слябовых УНРС служат для отливки плоских слитков толщиной 200-300 мм, которые в последующем прокатывают на лист. В последние годы в связи с необходимостью повышения экономичности производства пришли к выводу о целесообразности отливки значительно более тонких заготовок, для прокатки которых требуются менее мощные станы, что значительно снижает энергозатраты и другие издержки. Начата эксплуатация и сооружают новые УНРС для получения слябов толщиной от 30—40 до 70-80 мм.

УНРС для отливки тонких слябов — это в большинстве случаев установки с изгибом слитка, т.е. они имеют вертикальные кристаллизатор и зону вторичного охлаждения и за ними изгибающий ролик, после которого слиток движется по дуге, попадая в выпрямляющие валки. Далее выпрямленный слиток движется в горизонтальном направлении и его разрезают на куски мерной длины.

Проблема создания подобных установок связана в основном с трудностью осуществления подвода жидкого металла в кристаллизатор, поскольку диаметр погружного разливочного стакана превышает ширину полости кристаллизатора. Решают эту проблему двумя способами. Одна разновидность УНРС предусматривает применение тонких плоского сечения погружных стаканов ("щелевидных" стаканов); в УНРС другого типа применяют "воронкообразные" кристаллизаторы. Такой кристаллизатор имеет в нижней части плоские параллельные широкие стенки, формирующие тонкий плоский слиток, а в середине верхней части имеется воронкообразное расширение, куда входит плоский погружной стакан (см. рис. 181). Формирующаяся в верхней воронкообразной части кристаллизатора оболочка слитка при его вытягивании деформируется и слиток приобретает в нижней части кристаллизатора прямоугольное сечение.

УНРС для отливки тонких слябов подразделяют также на две следующие разновидности: установки, у которых сечение выходящего из кристаллизатора слитка остается неизменным, и установки, у которых слиток с жидкой сердцевиной подвергают обжатию, уменьшая его толщину.

Кроме того, в Германии разработана конструкция УНРС с вертикально-радиальным кристаллизатором, у которой для

облегчения ввода погружного стакана широкие стенки кристаллизатора в верхней его части расположены вертикально, а ниже они изогнуты по дуге, формируя изогнутый слиток, движущийся далее по радиальной роликовой проводке с последующим выпрямлением и переводом в горизонтальное положение, причем на радиальном участке слиток подвергают обжатию.

облегчения ввода погружного стакана широкие стенки кристаллизатора в верхней его части расположены вертикально, а ниже они изогнуты по дуге, формируя изогнутый слиток, движущийся далее по радиальной роликовой проводке с последующим выпрямлением и переводом в горизонтальное положение, причем на радиальном участке слиток подвергают обжатию.

Дата добавления: 2015-06-22; просмотров: 3354;