ОБЩАЯ ХАРАКТЕРИСТИКА НЕПРЕРЫВНОЙ РАЗЛИВКИ 2 страница

Скорость разливки на УНРС для отливки тонких слябов достигает 4—6,5 м/мин.

Наклонно-криволинейные УНРС

Установки подобного типа разработаны недавно и ведется отработка технологии разливки на таких УНРС и совершенствование их отдельных узлов. По устройству такие УНРС схожи с криволинейными и отличаются от обычных криволинейных тем, что дугообразный кристаллизатор установлен (см. рис. 166, е) наклонно, т.е. так, что его условная продольная ось наклонена на угол 40-45° к горизонтали. После выхода из кристаллизатора движущийся слиток разгибают в нескольких точках, переводя в горизонтальное положение.

Благодаря наклонному расположению кристаллизатора такие УНРС имеют (рис. 166, е) значительно меньшую высоту, чем обычные криволинейные и считаются перспективными для установки в существующих сталеплавильных цехах при внедрении непрерывной разливки вместо разливки стали в изложницы.

Основные узлы УНРС

Ниже описаны основные узлы, используемые на широко распространенных УНРС с вытягиванием слитка из кристаллизатора.

Промежуточный ковш, обеспечивающий подвод жидкого металла из сталеразливочного ковша в кристаллизатор— это ковш небольшой (менее 1,6 м) высоты с одним, а на многоручьевых УНРС с несколькими разливочными стаканами, как правило, имеющими стопора; ковш вмеещает от 8—10 до 15 % массы металла в сталеразливочном ковше. Помимо подвода жидкого металла в кристаллизатор промежуточный ковш обеспечивает постоянство условий подачи металла в кристаллизатор в течение всей разливки, т.е. одинаковый и небольшой напор струи металла, поступающего в кристаллизатор

(за счет поддержания в ковшв| постоянного уровня металла высотой 0,6—1,2 м); регулирование стопором скорости подачи металла в кристаллизатор; подачу металла в несколько кристаллизаторов на многоручьевых УНРС; разливку по методу "плавка на плавку" (запас металла в промежуточном ковше позволяет продолжать разливку в периоды, когда опорожненный сталеразливочный ковш заменяют новым).

На сортовых УНРС для отливки слитков малого сечения (менее 125x125 мм) иногда применяют промежуточные ковши со стаканами-дозаторами без стопоров. Постоянство уровня металла в кристаллизаторе поддерживают при этом изменением скорости вытягивания слитка из кристаллизатора (скорости разливки).

Промежуточный ковш по устройству схож с аналогичными ковшами для разливки стали в изложницы (см. рис. 159); в поперечном сечении промежуточные ковши чаще всего имеют форму вытянутого прямоугольника, чтобы обеспечить на многоручьевых УНРС подачу металла в несколько кристаллизаторов, обычно располагаемых в одну линию. Футеровка ковша имеет арматурный слой из шамотного кирпича и рабочий слой из шамотного кирпича или из огнеупорной массы (набивной, наливной, либо нанесенной путем торкретирования). Рабочий слой заменяют после разливки одной—пяти плавок.

Для снижения теплопотерь ковши накрывают футерованными крышками, а до начала разливки футеровку прогревают до температуры 900-1200 °С.

Кристаллизатор является важнейшим конструктивным элементом УНРС; он должен обеспечить быстрое формирование достаточно толстой и прочной корки слитка без дефектов. Для обеспечения этого и предотвращения расплавления самого кристаллизатора при подаче в него жидкой стали, стенки кристаллизаторов делают водоохлаждаемыми, а внутреннюю их часть, соприкасающуюся с жидким металлом, выполняют из меди. Медь, несмотря на ее легкоплавкость (температура плавления 1083 °С) и невысокую твердость и прочность, применяют потому, что благодаря высокой теплопроводности она быстро передает тепло охлаждающей воде и даже при контакте с жидкой сталью не перегревается и сохраняет прочность.

Применяют кристаллизаторы трех типов: блочные, гильзовые и составные. Блочные кристаллизаторы делают из ко-

ваного или литого медного блока, толщина их стенок составляет 150—175 мм. В стенках блока сверлят продольные отверстия для охлаждающей воды. Гильзовые кристаллизаторы делают из медной гильзы (трубы) с толщиной стенки 6—20 мм, которую закрепляют в наружном стальном кожухе. Охлаждающая вода проходит по узкой (около 5 мм) щели между медной и стальной стенками со скоростью 6—7,5 м/с. Блочные и гильзовые кристаллизаторы применяют для отливки слитков небольшого сечения (менее 200x200 мм).

ваного или литого медного блока, толщина их стенок составляет 150—175 мм. В стенках блока сверлят продольные отверстия для охлаждающей воды. Гильзовые кристаллизаторы делают из медной гильзы (трубы) с толщиной стенки 6—20 мм, которую закрепляют в наружном стальном кожухе. Охлаждающая вода проходит по узкой (около 5 мм) щели между медной и стальной стенками со скоростью 6—7,5 м/с. Блочные и гильзовые кристаллизаторы применяют для отливки слитков небольшого сечения (менее 200x200 мм).

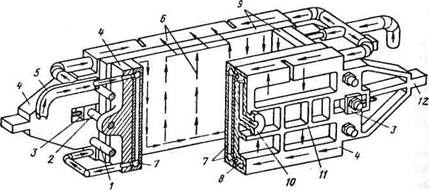

| Рис. 172. Составной кристаллизатор с петлевой системой охлаждения для отливки плоских слитков: |

Наибольшее распространение получили составные (сборные) кристаллизаторы, которые выполняют из четырех отдельных стенок, скрепленных в одно целое с помощью специальных стяжных устройств. Общий вид одной из разновидностей подобных кристаллизаторов показан на рис. 172 (кристаллизатор для отливки слитков плоского сечения). Каждая стенка составного кристаллизатора состоит из медной и стальной пластин (плит), скрепленных друг с другом с помощью шпилек. Медная плита обеспечивает быстрый теп-лоотвод, стальная — придает стенке прочность и при больших размерах плиты ее делают литой с ребрами жесткости (рис. 172, 11).

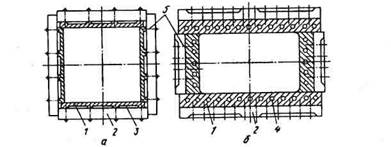

Составные кристаллизаторы подразделяют на тонкостенные и толстостенные. Первые (рис. 173, а) имеют медную пластину толщиной 10—20 мм, причем в медной или стальной пластине вырезаны продольные канавки для охлаждающей воды так, что вода в них движется между медной и стальной пластинами. Недостаток таких кристаллизаторов в том, что в результате напряжений, возникающих из-за разности температур жидкой стали и охлаждающей воды, медные пластины малой толщины сравнительно легко коробятся, что вызывает их усиленный износ вытягиваемым слитком и неравномерное прилегание различных участков стенок кристаллизатора к поверхности слитка. Последнее способствует возникновению поверхностных трещин (продольных, паукообразных и иногда поперечных) и ужимин на слитке. По этой причине применяют в основном толстостенные кристаллизаторы, имеющие медные плиты толщиной 50—100 мм, в которых просверлены (см. рис. 173, б) круглые продольные каналы для охлаждающей воды обычно диаметром 20 мм. Благодаря меньшему короблению толстых медных плит стойкость толстостенных кристаллизаторов значительно выше, чем тонкостенных и снижается пораженность слитка поверхностными дефектами.

Форма поперечного сечения внутренней полости кристаллизатора определяется сечением отливаемого слитка. Высоту кристаллизатора выбирают такой, чтобы за время пребывания в нем металла успела сформироваться достаточно прочная (толщиной 10—25 мм) наружная оболочка слитка; эта высота составляет 0,7—1,2 м. Внутреннюю рабочую поверхность сте-

1 — стяжной болт; 2 и 3 — ось и сухарь для регулирования положения узкой стенки; 4 — стальная плита; 5 — водоподводящий коллектор; 6 — направление движения воды; 7 — каналы для воды в медных плитах; 8 — каналы для воды в стальных плитах; 9 — медная плита; 10 — слив воды; 11 — ребра жесткости; 12 — опора кристаллизатора на раму механизма качания

Рис. 173. Поперечное сечение составных кристаллизаторов — тонкостенного (а) и толстостенного (ff):

/ — медная плита; 2 — стальная плита; 3 — канавка для воды; 4 — сверленый канал для воды; 5 — шпильки

нок кристаллизаторов изготовляют гладкой или волнистой. Волнистая поверхность снижает пораженность слитка продольными трещинами.

нок кристаллизаторов изготовляют гладкой или волнистой. Волнистая поверхность снижает пораженность слитка продольными трещинами.

Из-за малой твердости и прочности меди внутренняя поверхность стенок кристаллизатора сравнительно быстро изнашивается и повреждается в результате трения о поверхность вытягиваемого слитка. Поэтому составные кристаллизаторы после разливки 40—70 плавок разбирают и поврежденный рабочий слой стенок сострагивают, после чего кристаллизатор собирают и вновь эксплуатируют. Такую операцию повторяют до трех—пяти раз за время службы медной стенки, что позволяет уменьшить расход меди. С целью повышения износостойкости все шире применяют покрытие рабочей поверхности медных стенок тонким слоем более износостойких материалов; в частности, находят применение хромовое, никелевое, железоникелевое, железоникельвольфра-мовое и другие покрытия. Покрытия имеют толщину от 0,15 до 1мм, их наносят гальваническим методом, напылением, наплавкой и другими способами. Кроме того, для изготовления стенок кристаллизаторов пробуют применять сплавы на основе меди, обладающие более высокой износостойкостью (сплавы содержащие до 0,1—2,5 % серебра, хрома, кобальта, никеля и др.).

Применяют кристаллизаторы с прямоточной и петлевой системами охлаждения. В первом случае воду подводят отдельно к каждой из четырех стенок, по каналам которой она движется снизу вверх; после чего уходит на слив. При петлевой системе, применяемой в кристаллизаторах прямоугольного сечения, вода проходит по каналам стенок дважды; вначале (см. рис. 172) по каналам торцевых стенок и краям широких она движется сверху вниз, а затем по каналам средней части широких стенок — вверх. Петлевая система позволяет снизить расход воды примерно в дна раза.

Подвод и отвод воды к каналам медных стенок осуществляют либо по кольцевым трубам, охватывающим верх и низ кристаллизатора, либо по каналам в стальных плитах (см. рис. 172). Скорость воды в каналах кристаллизатора должна быть не менее 5 м/с, температура отходящей воды не выше 40 °С; расход воды составляет около 90 м3/ч на 1м периметра полости кристаллизатора, при прямоточном охлаждении.

Конструкция кристаллизаторов непрерывно совершенствуется. Так созданы и начали применяться регулируемые кристаллизаторы, позволяющие изменять по ходу разливки ширину отливаемого плоского слитка за счет автоматического перемещения узких стенок между широкими с помощью электромеханического или гидравлического привода. Получают распространение комбинированные УНРС, позволяющие отливать через один кристаллизатор либо плоский слиток большой ширины, либо два слитка меньшей ширины; это достигается за счет установки в кристаллизаторе водоохлажда-емой перегородки, которая разделяет полость кристаллизатора на две половины, в каждую из которых подают металл через отдельный разливочный стакан (например, можно отливать один слиток плоского сечения шириной 2700 мм или два слитка шириной по 1300 мм).

За рубежом начали применять кристаллизаторы со спрей-ерным (струйным) охлаждением стенок. Такой кристаллизатор представляет собой тонкостенную медную гильзу, закрепленную в стальной камере,. внутри которой размещены рядами форсунки, подающие струи воды на всю поверхность медной гильзы.

Механизм качания кристаллизатора обеспечивает в течение всей разливки возвратно-поступательное движение кристаллизатора вверх-вниз, т.е. вдоль отливаемого слитка, что необходимо для предотвращения отрыва верхней тонкой части корки от движущегося слитка вследствие трения о стенки кристаллизатора. В случае отрыва верхняя часть корки зависает на стенках кристаллизатора, а место разрыва движется с остальной частью слитка вниз, и после его выхода из кристаллизатора происходит вытекание жидкого металла в зону вторичного охлаждения (прорыв металла под кристаллизатором) с аварийной остановкой разливки. Подобные "зависания" и "прорывы" постоянно наблюдались в годы освоения непрерывной разливки, когда кристаллизаторы устанавливали неподвижно. Положительное воздействие внедренного позднее возвратно-поступательного движения объясняется следующим: в период совместного движения кристаллизатора и слитка вниз трение между ними отсутствует и затвердевающая корка слитка утолщается и упрочняется так, что при последующем движении кристаллизатора вверх она не разрывается. В то же время при движении вверх становятся

|

доступными для смазки те участки поверхности стенок кристаллизатора, которые в момент его движения вниз оказываются залитыми жидким металлом; смазка же уменьшает трение и тем самым также снижает возможность разрыва и зависания корки слитка.

Движение кристаллизатора вверх и вниз чаше всего осуществляют по синусоидальному закону, величина шага качания изменяется в пределах 3 — 20 мм, частота от 40 до 200-300 циклов в минуту, обычно при увеличении скорости частоту качания увеличивают.

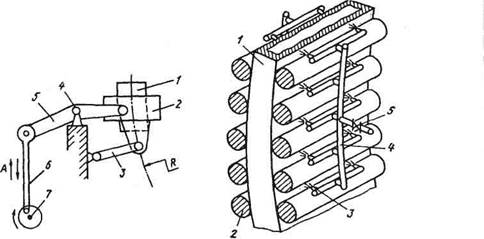

Существует несколько типов механизмов качания кристаллизаторов. На криволинейных УНРС наибольшее применение получил механизм параллелограммного типа, схематически показанный на рис. 174. Криволинейный кристаллизатор 1 закреплен в раме 2, опирающейся на рычаги 5 и 3 механизма качания. Вращаемый с помощью электродвигателя кривошип 7 обеспечивает перемещение шатуна б по направлению стрелок "А" и тем самым качание рычага 5 вокруг оси 4. Воздействие качающегося рычага в сочетании с рычагом 3 вызывает перемещение рамы с кристаллизатором вверх-вниз по траектории дуги с радиусом R. Изменяя число оборотов двигателя, регулируют частоту качания кристаллизатора, а изменяя величину радиуса кривошипа — величину амплитуды качания.

Зона вторичного охлаждения представляет собой располагаемую ниже кристаллизатора часть УНРС, где на поверхность движущегося слитка подают охлаждающую среду. Как уже отмечалось, в этой зоне от слитка должно отбираться тепло, выделяющееся при кристаллизации жидкого металла, а поверхность слитка не должна охлаждаться ниже 800—1000 °С. Чтобы достичь этого применяют "мягкое" охлаждение (распыленной водой, водовоздушной смесью), рас-средотачивая его на большое расстояние по длине слитка (на 70—90 % протяженности жидкой фазы, т.е. металлургической длины УНРС).

Оборудование зоны вторичного охлаждения состоит из охлаждающих и опорных устройств; обычно эта зона заключена в герметичный кожух, необходимый для улавливания пара, образующегося при испарении подаваемой на горячий слиток воды. Охлаждающие устройства при водяной системе охлаждения (рис. 175) представляет собой систему трубопроводов с запорными и регулирующими устройствами и многочисленными

Рис. 174. Механизм качания кристаллизатора

Рис. 175. Секция вторичного охлаждения криволинейной УНРС:

1 - слиток; 2 - опорный ролик; 3 — форсунка; 4 — трубчатый коллектор; 5 — задвижка

форсунками, распыливающими подаваемую на слиток воду. В последние годы начали применять водовоздушное охлаждение, т.е. подачу через распыливающие форсунки водовоздушной смеси; в этом случае к форсункам помимо воды подводят сжатый воздух, либо перед форсунками устанавливают смесители воды и воздуха. Это охлаждение по сравнению с водяным имеет ряд преимуществ: более тонко распыливается вода, более равномерно распределяются водяные капли в выходящем из форсунки "факеле" и он орошает большую площадь поверхности слитка, что делает охлаждение более "мягким", снижая неравномерность температур поверхности слитка и пораженность слитка поверхностными трещинами; расширяется диапазон регулирования интенсивности охлаждения за счет возможности изменения соотношения воды и воздуха в смеси; снижается расход воды на вторичное охлаждение.

Форсунки располагают между опорными роликами (рис. 175) или брусьями в один, два, три ряда вдоль направления движения слитка в зависимости от его ширины. При отливке плоских слитков охлаждают широкие грани; у узких граней форсунки устанавливают лишь под кристаллизатором.

Интенсивность охлаждения должна уменьшаться по мере удаления слитка от кристаллизатора. С тем, чтобы обеспечить постепенное снижение расхода воды, зону вторичного охлаждения делят по длине на несколько (до восьми) секций, объединяющих группу форсунок и имеющих самостоятельный подвод воды. Регулирование расхода воды по секциям в зависимости от скорости разливки, температуры поверхности слитка и иногда других параметров производят автоматически в соответствии с разработанными для этих случаев режимами. Обычно длину секций вторичного охлаждения делают равной длине роликовых секций УНРС.

Интенсивность охлаждения должна уменьшаться по мере удаления слитка от кристаллизатора. С тем, чтобы обеспечить постепенное снижение расхода воды, зону вторичного охлаждения делят по длине на несколько (до восьми) секций, объединяющих группу форсунок и имеющих самостоятельный подвод воды. Регулирование расхода воды по секциям в зависимости от скорости разливки, температуры поверхности слитка и иногда других параметров производят автоматически в соответствии с разработанными для этих случаев режимами. Обычно длину секций вторичного охлаждения делают равной длине роликовых секций УНРС.

Опорные устройства системы вторичного охлаждения предназначены для предотвращения деформации (выпучивания) тонкой затвердевшей корки слитка под воздействием давления вышележащих слоев жидкой стали, находящейся в центральной, незатвердевшей части слитка. В вертикальных УНРС и установках с изгибом слитка (рис. 168 и 170, а) опорные устройства выполняют в виде системы вращающихся неприводных опорных роликов. На некоторых вертикальных УНРС (рис. 168) в верхней части зоны вторичного охлаждения вместо опорных роликов устанавливают более прочную систему продольных чугунных брусьев, по которым скользит поверхность движущегося слитка.

В УНРС с криволинейной осью опорные устройства представляют собой ролики, образующие роликовую проводку, ^внутри которой движется слиток.

Опорные устройства выполняют так, что расстояние между рядами роликов и брусьев можно изменять; это позволяет быстро перестраивать УНРС при отливке слитков разной толщины. В УНРС криволинейного типа нижний ряд роликов является базовым, а верхний можно перемещать

Тянущие устройства. В вертикальных УНРС это устройство располагают ниже зоны вторичного охлаждения; оно представляет собой одну-две тянущих клети, каждая из которых включает закрепленные в одной станине две или три (рис. 168) пары валков, соединенных с приводом и прижимаемых к слитку с помощью гидроцилиндров. В УНРС с изгибом слитка имеется два тянущих устройства — тянущая клеть в конце вертикального участка установки и тянуще-правильные ролики, обеспечивающие выпрямление слитка и его дальнейшее перемещение в горизонтальном направлении (рис.170,а).

В слябовых криволинейных и радиальных УНРС движение слитка обеспечивают снабженные приводом (приводные) ролики роликовой проводки; последняя обычно выполнена из нескольких секций, объединяющих в одном каркасе от двух до семи пар роликов (см. рис. 169). При этом верхняя часть проводки (до 2,5-3,5 м от уровня металла в кристаллизаторе) является неприводной, а далее следует приводная часть проводки. В ней число приводных роликов в секциях увеличивается по мере отдаления от кристаллизатора, а на участке перевода движения слитка в движение по горизонтали все ролики делают приводными. На некоторых радиальных УНРС в месте разгибания слитка имеется правильно-тянущая машина, выделенная в отдельный блок часть приводной роликовой проводки.

У сортовых радиальных УНРС в большинстве случаев роликовые проводки являются неприводными, а на участке разгибания слитка располагают тянуще-правильную машину, которая выпрямляет и тянет слиток.

Необходимое усилие прижатия приводных роликов к слитку на разных УНРС, обеспечивают с помощью гидроцилиндров или пружинно-винтовым устройством.

Затравка предназначена для образования временного дна в кристаллизаторе перед началом разливки и для вытягивания первых метров отливаемого слитка. На вертикальных и горизонтальных УНРС затравка представляет собой металлическую штангу такого же сечения, что и отливаемый слиток. На криволинейных установках применяют гибкие (цепные) затравки из шарнирно соединенных звеньев; на радиальных УНРС— как цепные, так и жесткие в виде дугообразного бруса по форме сечения одинакового со слитком. Затравки цепного типа могут быть с жесткими звеньями постоянной толщины и звеньями изменяемой толщины (надувные). В надувной затравке каждое звено состоит из корпуса и подвижной крышки (пластины), между которыми по всей длине затравки проложены резинотканевые рукава; при подаче в рукава сжатого воздуха крышки приподнимаются и толщина звеньев и затравки увеличивается до необходимой величины, определяемой расстоянием между роликами.

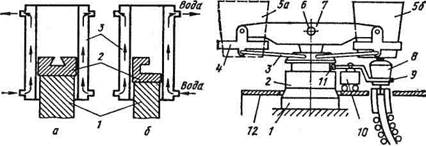

Затравка снабжена головкой, в котороой имеется углубление в виде "ласточкиного хвоста" или Г-образной формы (рис. 176); сечение головки затравки соответствует сече-

37-3810

Рис. 176. Затравка в кристаллизаторе перед началом разливки:

а — с головкой, имеющей паз в виде ласточкиного хвоста; б — с Г-образной

головкой; 1 — затравка; 2 — головка затравки; 3 — кристаллизатор

Рис. 177. Повторный стенд УНРС:

1 — опорная станина; 2 — поворотная платформа; 3 — тяга; 4 — подвеска; 5, а и 5, б — сталеразливочный ковш; б — ось крепления консоли; 7 — консоль; 8 — промежуточный ковш; Р — несущая рама тележки; 10 — тележка; 11 — опорные ролики; 12 — рабочая площадка УНРС

нию отливаемого слитка. Перед началом разливки затравку вводят в кристаллизатор и ее головка образует временное дно, а низ затравки находится в тянущих валках. Заливаемый в кристаллизатор металл застывает в углублении головки, обеспечивая сцепление затравки со слитком. При включении тянущих валков затравка начинает двигаться вниз и тянет за собой слиток. После выхода затравки из тянущих валков ее отделяют от слитка.

Устройство для резки слитка на куски определенной длины (заготовки) представляет собой газорезку и реже гидравлические ножницы. Газорезка — это подвижная тележка, снабженная двумя газокислородными резаками, которые при резке перемещаются поперек слитка, а сама газорезка при этом движется вместе со слитком, сцепляясь с ним перед началом резки пневматическими захватами. Иногда синхронизацию перемещения газорезки со слитком осуществляют электрорегулирующим устройством. После окончания резки газорезка возвращается в исходное положение, после чего цикл повторяется. Недостатком газовой резки являются потери металла, превращающегося в месте резки в окалину.

Оборудование для быстрой смены ковшей. Современные УНРС оборудуют поворотными и иногда передвижными стендами, которые удерживают во время разливки сталеразливочный

ковш над промежуточным и обеспечивают быструю замену ковшей при разливке методом "плавка на плавку". Поворотный стенд (рис. 177) имеет располагаемую на основании 1 поворотную платформу 2, на которую через ось 6 опирается консоль 7. В подвесках 4 консоли можно установить два ковша; нертикальное перемещение ковша достигают качанием консоли, при этом тяга 3 обеспечивает плоскопараллельное движение подвесок и ковшей. При разливке методом "плавка на плавку" после опорожнения ковша 56 стенд поворачивают на 180°, устанавливая тем самым второй ковш 5а над промежуточным, и тотчас начинают подачу металла из второго ковша в промежуточный. Разливка во время поворота стенда продолжается за счет расходования металла, имевшегося в промежуточном ковше.

Для замены промежуточных ковшей в сочетании с поворотными стендами применяют тележки, перемещаемые под стендом ПО прямолинейному или кольцевому рельсовому пути. Тележка нторого типа (см. рис. 177) имеет нижние приводные колеса и верхние неприводные 11, опирающиеся на основание поворотного стенда. Промежуточный ковш устанавливают на несущей раме 9 тележки и для его замены передвигают тележку, подавая на ее место вторую с новым промежуточным ковшом; подачу металла в кристаллизатор при этом прекращают на 1—2 мин.

2. УНРС без скольжения слитка в кристаллизаторе

Работа и устройство УНРС этого типа, как отмечалось ранее, основана на том, что рабочая поверхность кристаллизатора перемещается вместе со слитком в начальный момент его формирования; это исключает их взаимное скольжение и возникновение при этом сил трения между слитком и кристаллизатором. Благодаря отсутствию трения эти УНРС позволяют отливать слитки значительно меньшей толщины и при значительно больших скоростях, чем традиционные УНРС с вытягиванием слитка из кристаллизатора.

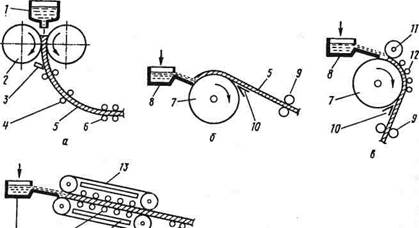

Опробованы и внедряются либо эксплуатируются несколько разновидностей УНРС этого типа: двухвалковые; барабанные с ограничительным роликом или без него; одно- и двухлен-точные со сплошными или гусеничными лентами (все служат для отливки полос и лент толщиной от 10—20 до долей мил-

лиметра) и барабанно-ленточные или роторные (для отливки слитков с сечением, близким к прямоугольному толщиной до 160 мм).

лиметра) и барабанно-ленточные или роторные (для отливки слитков с сечением, близким к прямоугольному толщиной до 160 мм).

Сооружение и эксплуатация таких УНРС обходится значительно дешевле, чем традиционных; со скольжением слитка в кристаллизаторе; кроме того снижаются энергозатраты при дальнейшей прокатке, так как для прокатки тонких заготовок требуются станы небольшой мощности.

Двухвалковые УНРС используют для получения плоских слитков (полос, лент). В таких установках (рис. 178, а) жидкий металл из промежуточного ковша подают сверху в зазор между двумя параллельными вращающимися навстречу друг другу охлаждаемыми валками (роликами); в торцах валков расположены поперечные пластины (плиты), ограничивающие литейное пространство с боков. Между валками образуется (рис. 178, а) сужающаяся книзу воронка из жидкого металла; в верхней ее части на поверхности валков формируется наружная корочка слитка, которая в дальнейшем подвергает-

8 12 14 12

г

Рис. 178. УНРС без скольжения слитка в кристаллизаторе:

а — двухвалковая; б — барабанного типа без ограничительного ролика; в — барабанного типа с ограничительным роликом; г — двухленточная; 1 — промежуточный ковш; 2 — охлаждаемый валок; 3 — изгибающее устройство; 4 — направляющие ролики; 5 — слиток; б — выпрямляющие ролики; 7 — охлаждаемый барабан; 8 — желоб; 9 — тянущие валки; 10 — снимающий клин; 11 — ограничительный ролик; 12 — опорные ролики; 13 — лента; 14 — охладитель ленты

ся обжатию вследствие сближения поверхностей вращающихся налков. Таким образом, валки выполняют роль кристаллизатора и одновременно производят обжатие слитка. После выхода из валков слиток с помощью изгибающего устройства 3 и системы роликов плавно переводят в горизонтальное положение.

Жидкий металл в зазор между валками необходимо подавать равномерно по ширине отливаемого слитка; подачу металла ведут открытыми струями через желоб или под уровень металла погружными стаканами (плоские стаканы с щелевид-ным выходным отверстием или несколькими круглыми отверстиями).

На УНРС подобного типа с диаметром валков 1200 мм при толщине плоского отливаемого слитка 1—5 мм скорость его движения составляет 20—100 м/мин; ширина отливаемого слитка достигает 800 мм. Недостатком таких УНРС являются малое время контакта корочки слитка с валками и возможность образования поверхностных трещин при деформации тонкой формирующейся оболочки слитка.

УНРС барабанного типа служат для отливки полос и лент. В этих установках жидкий металл подают на поверхность вращающегося вокруг горизонтальной оси охлаждаемого барабана. Разработано две разновидности таких УНРС: с ограничительным роликом (рис. 178, в) и без него (рис 178, б). i рабан диаметром до 1м полый, его рабочая поверхность из стального листа охлаждается водой изнутри, что обеспечивает охлаждение нижней поверхности отливаемой полосы; верхнюю наружную поверхность полосы иногда охлаждают водой, распыляемой форсунками, либо потоком инертного газа.

Для увеличения протяженности зоньи контакта полосы с барабаном некоторые УНРС помимо ограничительного ролика снабжены опорными роликами 12 (рис. 178, в). Отливаемая полоса отделяется от барабана с помощью снимающего клина. После отделения от барабана полоса попадает в тянущие ролики и затем на моталку, сматывающую полосу в рулон.

Жидкий металл подают как на восходящую, так и нисходящую поверхность вращающегося барабана; при этом должно обеспечиваться его равномерное поступление по всей ширине барабана. На установках без ограничительного ролика толщина отливаемой ленты (полосы) определяется скоростью вращения барабана и количеством подаваемого на поверх-

ность барабана расплава. При этом для получения постоянной толщины ленты необходимы стабильность свойств расплава (температура, жидкотекучесть и др.) и надежные системы автоматического контроля и управления разливкой. Более перспективными считаются установки с ограничительным роликом, у кооторых постоянство толщины и гладкая поверхность ленты обеспечиваются за счет воздействия этого ролика. Толщина отливаемых полос и лент составляет от 20 до долей миллиметра, ширина достигает 1000 мм, скорость разливки 10—бОм/мин и более.

ность барабана расплава. При этом для получения постоянной толщины ленты необходимы стабильность свойств расплава (температура, жидкотекучесть и др.) и надежные системы автоматического контроля и управления разливкой. Более перспективными считаются установки с ограничительным роликом, у кооторых постоянство толщины и гладкая поверхность ленты обеспечиваются за счет воздействия этого ролика. Толщина отливаемых полос и лент составляет от 20 до долей миллиметра, ширина достигает 1000 мм, скорость разливки 10—бОм/мин и более.

Дата добавления: 2015-06-22; просмотров: 2686;