О а FCO We

МеО) К ■ а

I *-1

Более слабые включения, такие например, как МпО или Сг203, восстанавливаются почти нацело; для восстановления более прочных включений, таких, например, как А12Оэ или ТЮг, требуется очень глубокий вакуум. Снижение концентрации кислорода в металле ("окисленности" металла) при обработке вакуумом за счет реакции окислениия углерода получило название "углеродное раскисление".

Обработка металла вакуумом влияет и на содержание в стали водорода и азота. Выше было сказано, что содержание водорода в металле определяется при прочих равных условиях давлением водорода в газовой фазе [Н] = Ю> р . При

Quot;2

снижении давления над расплавом равновесие реакции 2[Н] *=± Н2газ сдвигается вправо. Водород в жидкой стали отличается большой подвижностью, коэффициент диффузии его достаточно велик (£>„ = 1,2*1,5 ■ Ю-3 см/с), и в результате вакуумирования значительная часть содержащегося в металле водорода быстро удаляется из металла.

Равновесие реакции 2[N] 5=± N2ra3 при снижении давления также сдвигается вправо, однако азот в металле менее подвижен, коэффициент диффузии его в жидком железе на порядок меньше, чем водорода [D = (1*4) • 10~4 см/с], в

результате интенсивность очищения расплава от азота под вакуумом значительно ниже, чем от водорода. Требуются более глубокий вакуум и продолжительная выдержка, чтобы достигнуть заметного очищения металла от азота.

Процесс очищения металла от водорода и азота под вакуумом ускоряется одновременно протекающим процессом выделения пузырьков окиси углерода. Эти пузырьки интенсивно перемешивают металл и сами являются маленькими "вакуумны ми камерами", так как в пузырьке, состоящем только из СО,

парциальные давления водорода и азота равны нулю (р ■ О

н2

и р =0). Таким образом, при обработке металла вакуумом

N2

в нем уменьшается содержание растворенных кислорода, водорода, азота и содержание оксидных неметаллических включений; в результате выделения большого количества газовых пузырьков металл перемешивается, становится однородным, происходит "гомогенизация" расплава.

Кроме того, в тех случаях, когда металл содержит в повышенных концентрациях примеси цветных металлов (свинца, сурьмы, олова, цинка и др.), заметная часть их при обработке вакуумом испаряется.

Необходимо иметь в виду, что при обработке вакуумом испаряется также и железо и полезные примеси (очень интенсивно, например, испаряется марганец). Однако эти потери становятся ощутимыми лишь при очень глубоком вакууме и очень длительной выдержке.

Продувка металла инертными газами в известной мере влияет так же, как обработка вакуумом. При продувке инертными газами массу металла пронизывают тысячи пузырьков инертного газа (обычно аргона). Каждый пузырек представляет собой маленькую "вакуумную камеру", так как парциальные давления водорода и азота в таком пузырьке равны нулю. При продувке инертным газом происходит иненсивное перемешивание металла, усреднение его состава; в тех случаях, когда на поверхности металла наведен хороший шлак, перемешивание облегчает протекание процесса ассимиляции таким шлаком неметаллических включений; если этот шлак имеет высокую основность (а также малую окисленность) происходит и десульфурация металла. Когда хотят получить сталь с особо низким содержанием углерода (например, особо качественную нержавеющую сталь), кислород, подаваемый для продувки ванны, разбавляют инертным газом, при этом равновесие реакции 02 + 2[С] = 2СОгаз сдвигается вправо, так как в газовой фазе в составе продуктов реакции, кроме оксидов углерода, будет находиться и инертный газ, и парциальное давление рсо уменьшится. Масса пузырьков инертного газа сама облегчает процессы газовыделения, так как эти пузырьки являются готовыми полостями с развитой поверхностью раздела для образования новой фазы.

Необходимо иметь в виду, что продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому ее часто используют для регулирования температуры металла в ковше.

Технически операция продувки больших масс металла инертными газами в ковше проще и дешевле, чем обработка вакуумом, поэтому там, где это возможно, продолжительная по времени продувка инертными газами, проводимая через пористые пробки в днище ковша или через полый стопор, заменяет обработку вакуумом. Во многих случаях продувку металла инертным газом проводят одновременно с обработкой вакуумом, так как вызываемое продувкой энергичное перемешивание металла ускоряет процессы вакуумирования, делает вакуумирование более эффективным. В качестве инертного газа чаще всего используют аргон. Когда это возможно, при производстве стали простых марок, невысоких температурах, аргон заменяют более дешевыми газами (азотом или даже паром).

Технически операция продувки больших масс металла инертными газами в ковше проще и дешевле, чем обработка вакуумом, поэтому там, где это возможно, продолжительная по времени продувка инертными газами, проводимая через пористые пробки в днище ковша или через полый стопор, заменяет обработку вакуумом. Во многих случаях продувку металла инертным газом проводят одновременно с обработкой вакуумом, так как вызываемое продувкой энергичное перемешивание металла ускоряет процессы вакуумирования, делает вакуумирование более эффективным. В качестве инертного газа чаще всего используют аргон. Когда это возможно, при производстве стали простых марок, невысоких температурах, аргон заменяют более дешевыми газами (азотом или даже паром).

Таким образом при продувке металла инертными газами достигают: 1)энергичного перемешивания расплава, облегчения протекания процессов удаления в шлак нежелательных примесей; 2) усреднения состава металла; 3) уменьшения содержания газов в металле; 4) облегчения условий протекания реакции окисления углерода; 5) снижения температуры металла.

Перемешивание металла со специально приготовленным ("синтетическим") шлаком позволяет интенсифицировать переход в шлак тех вредных примесей, которые удаляются в шлаковую фазу: серы, фосфора, кислорода (в виде оксидных неметаллических включений). В тех случаях, когда основная роль в удалении примеси принадлежит шлаковой фазе, скорость процесса пропорциональна величине площади межфазной поверхности. Обычно способ обработки стали синтетическим шлаком используют прежде всего для удаления серы, поэтому основой искусственно приготовляемого ("синтетического") шлака является СаО; для снижения температуры плавления в состав шлаковой смеси вводят А12Оэ или другие добавки. Поскольку в таком шлаке практически нет оксидов железа, он является одновременно хорошим раскислителем. Если ставится задача очистки металла от неметаллических включений определенного состава, то соответственно подбирают состав синтетического шлака. Во всех случаях задача заключается, во-первых, в получении шлака нужного состава и, во-вторых, в разработке способа получения максимальной поверхности контакта шлаковой и металлической фаз.

Продувка металла порошкообразными материалами (или вдувание в металл порошкообразных материалов) также имеет целью обеспечить максимальный контакт вдуваемых твердых реагентов с металлом. Вместе с тем положительная сторона метода состоит в том, что реагент в металл вдувается струей газа-носителя, который сам оказывает определенное воздействие на металл. Газом-носителем может быть и окислитель (например, кислород или воздух), и восстановитель (например, природный газ), и нейтральный газ (например, аргон). Для удаления фосфора в струе кислорода в металл вдувают твердую смесь, состоящую из извести, железной руды и плавикового шпата, для удаления серы в металл вдувают в струе аргона смесь извести и плавикового шпата. Плавиковый шпат вводится в состав смесей для повышения жидкотекучести шлака. Этим способом можно вдувать в металл (в струе нейтрального или восстановительного газа) такие сильнодействующие реагенты, которые из-за больших энергий взаимодействия и соответствующего пироэффекта обычными способами вводить в металл нельзя (кальций, магний) или из-за их вредного действия на здоровье опасно (свинец, селен, теллур).

Ускоренная или направленная кристаллизация металла имеет целью улучшить структуру слитка, ликвидировать или уменьшить ликвацию, центральную рыхлость и пористость и тому подобные пороки. Скорость кристаллизации слитка пропорциональна разности температур у фронта кристаллизации и на поверхности слитка. Чем больше масса слитка, тем медленнее он кристаллизуется и тем сильнее в обычных условиях развиваются ликвационные и другие неприятные явления. Искусственное охлаждение слитков (применяемое, например, при непрерывной разливке стали) ускоряет процесс кристаллизации и положительно влияет на качество слитка. Регулируя время пребывания металла в жидком состоянии в изложнице или кристаллизаторе и интенсивность охлаждения металла, можно обеспечить получение такого слитка, у которого вообще не будет центральной менее плотной и более обогащенной ликватами зоны беспорядочно ориентированных кристаллов.

Обычно для интенсивного охлаждения поверхности слитка (непосредственно или через стенки кристаллизатора) пользуются водой.

Эти общие положения на практике реализуют в результате использования того или иного способа и агрегата из большого многообразия их.

Эти общие положения на практике реализуют в результате использования того или иного способа и агрегата из большого многообразия их.

§ 3. СОВРЕМЕННЫЕ СПОСОБЫ ВАКУУМИРОВАНИЯ

Схема обработки жидкой стали вакуумом была предложена еще Г.Бессемером. Практическое использование метода внепечно-го рафинирования для повышения качества металла относится к началу 50-х годов. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки металла вакуумом в ковше опробована на Енакиев-ском металлургическом заводе по инициативе ученых ИМет АН СССР А.Самарина и Л.Новика в 1952-1954 гг. Ковш с металлом опускали в камеру, которую затем плотно закрывали крышкой и из закрытой таким образом камеры откачивали воздух.

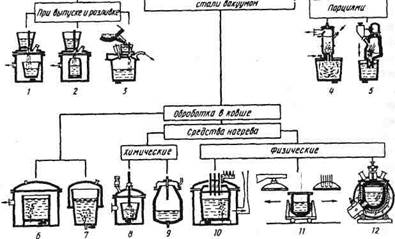

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на рис. 183. Самым простым способом является способ вакуумирования в ковше (рис. 183).

| Рис. 183. Различные способы внепечного вакуумирования |

Способы обработка жидкой | . . -- 1

Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше интертным газом или электромагнитное перемешивание. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования. В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше:

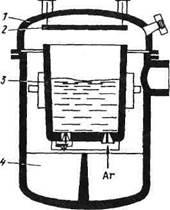

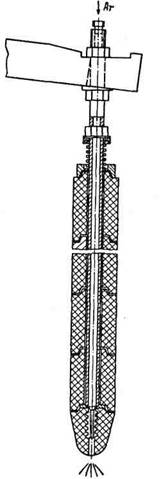

1. Ковш с металлом помешают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакууми-рованием (рис. 184).

2. Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием или вакуумированием струи).

3. Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (рис. 185) в вакуумную

|

Рис. 184. Установка вакуумирования стали в ковше: 1 — вакуум-крышка; 2 — теплозащитный экран; 3 — ста-леразливочный ковш; 4 — вакуум-камера

тие и раздробление на капли, а также увеличение поверхности контакта металл—газовая фаза (вакуум). Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских заводов метод, названный методом РМ (Pulsation Mixing — пульсирующее перемешивание), схема которого показана на рис. 188. На установке такого типа обрабатывают 100-т плавки конвертерного металла. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинство установки — возможность высокоэффективной работы без глубокого вакуума.

§4. ОБРАБОТКА МЕТАЛЛА ВАКУУМОМ И КИСЛОРОДОМ

Для интесификации процесса обезуглероживания вакуумные установки в ряде случаев дополняют устройствами для одновременной продувки металла кислородом. На таких установках удается в необходимых случаях получать особо высокую степень обезуглероживания. Для реакции [С] + 1/202(г) = = СОг К = рсо/[С)р^, откуда [С] = р^/К ■ р^\ т.е.

равновесие реакции при вакуумировании сдвигается вправо; продувка кислородом вызывает дальнейший сдвиг равновесия и обеспечивает еще большее снижение [С]. Этот принцип положен в основу так называемого вакуумкислородного обезуглероживания (ВКО).

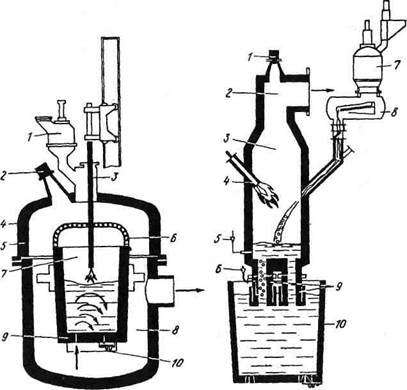

За рубежом распространено обозначение процесса VOD (Vacuum—Oxygen—Decarburisation) — вакуум, кислород, обезуглероживание (рис. 189). Применительно к установкам циркуляционного вакуумирования процесс обезуглероживания ускоряется при введении кислорода для продувки или обдувки металла непосредственно в камере циркуляции. Процесс (рис. 190) получил название RH—OB (RH + Oxygen — Blow).

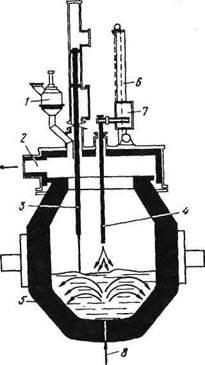

По-иному проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере; процесс назван VODK. Заново отфутеро-ванный конвертер имеет объем 28 м3. Конвертер (рис. 191) оборудован вакуум-плотной крышкой, через вакуумное уплот-

нение которой вводится кислородная фурма. В днище конвертера проходит асимметрично сопло для подачи аргона с целью дополнительного перемешивания. Вакуум-провод от конвертера вмонтирован непосредственно в камеру внепечно-го вакуумирования. После заливки полупродукта наводят

Рис. 189. Установка вакуум-кислородного обезуглероживания (VOD-процесс): / — шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 — смотровое стекло с ротором; 3 — кислородная фурма в положении обработки; 4 ~ водоохлаждаемый экран для зашиты от выплесков; 5 — стационарный теплозащитный экран; 6 — крышка ковша; 7 — сталеразливочный ковш; 8 — вакуум-камера; 9 — пористый блок для продувки инертными газами; 10 — шиберный затвор ковша

Рис. 190. Установка RH-OB:

/ — промышленная телевизионная камера; 2 — подключение вакуума; 3 — камера RH-OB; 4 — подогрев камеры; 5 — кислородные и аргонные сопла; 6 — патрубок для подвода транспортирующего газа; 7 — шлюзовое устройство для ввода в накуум-камеру легирующих добавок; 8— лотковый дозатор в вакуумплотном кожухе; 9 — погружные трубки; 10 — сталеразливочный ковш

Рис. 191. Вакуумно-кислородный

Рис. 191. Вакуумно-кислородный

|

конвертер (VODC-процесс): 1 — шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 — подключение вакуума; 3 — вакуумная фурма для замера температуры и отбора проб; 4 - кислородная фурма в положении обработки; 5 — конвертер; 6 — поддерживающее и направляющее устройство кислородной фурмы; 7 — тележка кислородной фурмы; 8 — ввод инертных газов

шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Окисление углерода в этом случае протекает так же, как при вакуум-кислородной продувке. Подачу кислорода прекращают при концентрации углерода ~ 0,2 %, затем понижают давление до 665 Па. Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Температура металла понижается на этот период примерно на 60 °С. В конце плавки присадкой ферросилиция осуществляется восстановление из шлака хрома и марганца, присаживается известь, плавиковый шпат и корректирующие присадки. Перед окончанием плавки шлак скачивают и металл выпускают в ковш.

§5. МЕТОД ПРОДУВКИ ИНЕРТНЫМИ ГАЗАМИ

Для повышения качества металла получил промышленное распространение по мере освоения технологии получения дешевого аргона в больших количествах (как сопутствующего продукта при производстве кислорода, как известно, в воздухе ~ 1 % Аг). На кислородных станциях аргон выделяют при ректификации жидкого воздуха. Если завод имеет мощную кислородную станцию, то объем попутно получающегося аргона достаточен для обработки больших количеств стали. В

тех странах, где имеются запасы гелия, для продувки используют также гелий.

Для продувки металла, не содержащего нитридообразующих элементов (хрома, титана, ванадия и т.п.), часто используют азот, т.к. при 1550—1600 °С процесс растворения азота в жидком железе не получает заметного развития. Расход инертного газа составляет обычно 0,1—3,0 м3/т стали. В зависимости от массы жидкой стали в ковше снижение температуры стали при таком расходе аргона составляет 2,5—4,5 °С/мин (без продувки металл в ковше охлаждается со скоростью 0,5—1,0 °С/мин). Тепло при продувке дополнительно затрачивается на нагрев инертного газа и излучение активно перемешиваемыми поверхностями металла и шлака. Ббльшая часть тепловых потерь связана с увеличением теплового излучения, поэтому такой прием, как накрывание ковша крышкой при продувке позволяет заметно уменьшить потери тепла; при этом одновременно снижается степень окисления обнажающегося при продувке металла. Простым и надежным способом подачи газа является использование так называемого ложного стопора (рис. 192). Продувочные# устройства типа ложного стопора безопасны в эксплуатации, так как в схему футеровки ковша не нужно вносить никаких изменений, но они обладают малой стойкостью. В результате интенсивного движения металлогазовой взвеси вдоль стопора составляющие его огнеупоры быстро размываются.

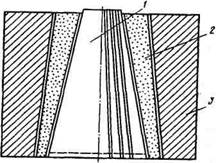

Большое распространение получил способ продувки через устанавливаемые в днище ковша пористые огнеупорные вставки или пробки (рис. 193); в тех случаях, когда продувку проводят одновременно через несколько пробок (вставок), эффективность воздействия инертного газа на металл существенно увеличивается. Продувка с расходом газа до 0,5 м3/т стали достаточна для усреднения химического состава и температуры металла; продувка с интенсивностью до 1,0 м3/т влияет на удаление из металла неметаллических включений; для эффективной дегазации необходим расход инертного газа 2^3 м3/т металла.

Во многих случаях продувку инертным газом проводят одновременно с обработкой металла вакуумом. В этом случае расход инертного газа может быть существенно уменьшен. Совмещение продувки инертным газом обработкой шлаком способствует повышению эффективности использования шлаковых

|

|

|

|

| Рис. 192. Фурма в виде "ложного стопора" для вдувания порошкообразных реагентов в металл |

| I \ |

| KSJ КШЕН |

| S*»JWNaN«S№№S*J«*eCH !№K«NiN |

| m^sm |

| ?/////Ш№//////щ^///м |

| Ar |

Рис. 193. Конструкция пористой пробки (вставки) для продувки металла аргоном:

1 — вставка с каналами для прохода газов; 2 — огнеупорный корпус; 3 — гнездовой кирпич

смесей, так как интенсивное перемешивание при продувке увеличивает продолжительность и поверхность контакта металла со шлаком. Если при этом ковш, в котором осуществляется такая обработка, накрыт крышкой, то наличие в пространстве между крышкой и поверхностью шлака атмосферы инертного газа предохраняет металл от окисления, а снижение потерь тепла позволяет увеличить продолжительность контакта металла с жидким шлаком. На этом принципе основана разработанная на одном из заводов Японии технология так называемого САВ-процесса (от слов Capped—Argon—Bubb-

Ar-

Рис. 194. Схема САВ-процесса:

/ — ковш с металлом; 2 — крышка ковша; 3 — устройство для загрузки ферросплавов; 4 — отверстие для отбора проб; 5 — синтетический шлак; 6 — шиберный затвор; 7 — пористая пробка для введения аргона

Рис. 195. Схема SAB-процесса:

1 — подача флюсов и добавок; 2 — синтетический шлак; 3 — окислительный конечный шлак

ling) (рис. 194); данная технология предусматривает наличие на поверхности металла в ковше синтетического шлака заданного состава.

В тех случаях, когда из плавильного агрегата в ковш попадает какое-то количество конечного окисленного шлака (например, при выпуске плавки из конвертера), используют метод, названный металлургами Японии SAB-процессом (рис. 195).

Введение в металл добавок в нейтральной атмосфере и хорошее их усвоение при перемешивании металла инертным газом обеспечивается в несколько усложненном способе защиты зоны продувки, названном CAS-процессом.

По этому способу в ковш сверху вводят огнеупорный колпак, закрытый снизу расплавляющимся металлическим конусом, таким образом, чтобы внутрь этого колпака не попал шлак; затем снизу под колпак подают аргон.

Дата добавления: 2015-06-22; просмотров: 1377;