СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ МАРТЕНОВСКОГО ПРОИЗВОДСТВА. ДВУХВАННЫЕ ПЕЧИ. ПРОБЛЕМЫ ЭКОЛОГИИ

В 1984 г. около 60 % всего производства стали в стране приходилось на сталь, выплавленную в мартеновских печах. Современное мартеновское производство характеризуется высокой концентрацией мощностей в крупных цехах, основное

количество мартеновской стали выплавляют в печах емкостью 300-400 т и более. Тем не менее, среди действующих в настоящее время мартеновских печей имеется определенное число построенных 40-50 лет тому назад агрегатов малой емкости, характеризуемых невысокой производительностью и низкими технико-экономическими показателями. В ближайшие годы будет выведена из эксплуатации большая часть малопроизводительных печей, однако определенное число крупных высокопроизводительных мартеновских цехов, оснащенных современным оборудованием, будет обеспечивать потребности нашей страны в металле еще некоторое время.

Традиционный мартеновский процесс будет совершенствоваться в направлении улучшения технико-экономических показателей работы печей (экономия металлошихты и добавочных материалов, повышение стойкости сводов и других элементов кладки) в результате оптимизации теплового и технологического режимов плавки, конструктивных изменений и внедрения современных систем и средств автоматического контроля и управления плавкой. Широкое распространение методов внепечной обработки стали должно обеспечить повышение качества металла и использование мартеновских печей для производства дорогой стали высококачественных марок. Одновременно техническая мысль работает над изысканием новых технически и экономически целесообразных процессов плавки в агрегатах, которые могли бы быть установлены в уже существующих зданиях мартеновских цехов. Из многих такого рода предложений практически реализованы два, а именно: а) установка на месте старых мартеновских печей дуговых сталеплавильных печей; б) реконструкция работающих мартеновских печей на двухванные. Второй путь в условиях СССР получил широкое развитие. В 1984 году производство стали, выплавляемой в двухванных печах на металлургических заводах СССР, достигло ~ 15 млн.т.

Двухванные сталеплавильные печи

Существенным обстоятельством, ускорившим процесс широкого распространения двухванных печей, явились трудности обслуживания и ремонта регенеративных насадок мартеновских печей, работающих с продувкой ванны кислородом. По мере повышения интенсификации продувки ванны количество плавильной пыли увеличивается, появляется необходимость все

более частой очистки насадок и поднасадочного пространства, что усложняет и удорожает обслуживание печи и увеличивает трудовые затраты на ремонт. Поскольку методы очистки насадок несовершенны и не всегда эффективны, практически на всех печах, работавших с продувкой ванны, постепенно от ремонта к ремонту увеличивались размеры ячейки насадок регенераторов (от 120x120 до 460x220 мм). Однако чем больше сечения ячейки, тем меньше эффективность использования регенератора (меньше степень регенерации тепла), тем ниже температура подогрева воздуха. В результате оказывается, что затраты на сооружение, ремонт и обслуживание таких малоэффективных регенераторов уже с трудом покрываются экономией на топливе (в результате регенерации тепла).

Кроме этого, по мере увеличения степени обогащения дутья кислородом возрастает температура отходящих газов и соответственно температура верха насадок регенераторов, что также усложняет условия их эксплуатации.

Конструкторы двухванных печей предложили, помимо интенсивной продувки ванны кислородом, утилизировать хотя бы часть тепла выделяющихся газов для нагрева шихты. При этом используется как физическое тепло отходящих газов, так и тепло, выделяющееся при окислении СО до С02. Даже частичная утилизация тепла отходящих газов позволяет повысить долю металлического лома в шихте до 40—45 %.

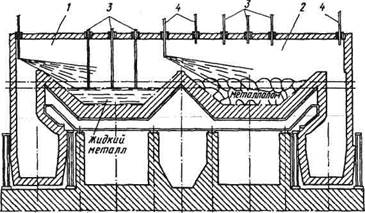

В нашей стране первые двухванные печи были установлены в 1965 г., в последствии в России и Украине работало более десяти двухванных печей. Двухванные печи представляют собой плавильные агрегаты с двумя ваннами, двумя головками, двумя вертикальными каналами, двумя шлаковиками и системой боровов и перекидных клапанов. Принцип работы двухванной печи заключается в том, что в то время как в одной (I) ванне идет продувка металла кислородом, в другой (II) твердая шихта (металлолом, добавочные материалы) подогревается теплом отходящих от первой ванны газов (рис. 113). Производительность печи при таком методе работы возрастает.

Обычную плавку в мартеновской печи (с интенсивной продувкой ванны кислородом, начинающейся сразу после заливки жидкого чугуна) можно условно разделить на два периода: 1)твердый- завалка лома, руды, известняка и их прогрев;

Рис. 113. Схема двухванной сталеплавильной печи:

/ - ванна /; 2 — ванна //; 3 — кислородные фурмы; 4 — топливо-кислородные

горелки

2) жидкий- заливка чугуна, продувка'ванны и окисление ее примесей, раскисление, легирование и выпуск. Организация проведения плавки в двухванной печи примерно такая же. Если часовая производительность мартеновской печи, т/ч:

где G- масса плавки; тт и тж- продолжительность твердого и жидкого периодов, а часовая производительность двухванной печи, т/ч:

Гдп Тт/2 +ТЖ '

где G/2- масса плавки каждой из двух ванн, то

СП___________________

| >1. |

Тт/2 + Тж G/(TT + Тж)

"м.п "/v »т т '•ж-' Т-г/2 + тж

Таким образом, часовая производительность при замене мартеновской печи двухванной должна возрастать.

Технология плавки в двухванной печи принципиально не отличается от технологии плавки в мартеновской печи, работающей с интенсивной продувкой ванны кислородом, однако имеется некоторое различие. В момент окончания заливки

чугуна и начала продувки ванны в шлаке наблюдается высокое содержание оксидов железа (30—40 %, а на некоторых плавках еще выше). В период интенсивного обезуглероживания содержание оксидов железа в шлаке несколько снижается, однако в конце плавки, при понижении концентрации углерода вновь возрастает.

чугуна и начала продувки ванны в шлаке наблюдается высокое содержание оксидов железа (30—40 %, а на некоторых плавках еще выше). В период интенсивного обезуглероживания содержание оксидов железа в шлаке несколько снижается, однако в конце плавки, при понижении концентрации углерода вновь возрастает.

Основное количество тепла в ванне печи выделяется в результате окисления железа и его примесей, а относительная величина теплоотдающей поверхности в двухванной печи выше, чем в конвертере, поэтому температура в рабочем пространстве ниже, чем в мартеновских печах в периоды плавления и доводки и в конвертерах. Температура шлака в двухванной печи, как правило, не превышает температуры металла. Вследствие более низкой температуры шлака наведение активного жидкоподвижного высокоосновного шлака затрудняется, поэтому предпочитают по ходу плавки не вводить значительных порций извести, а для полного ошлакова-ния извести или известняка, загруженных во время завалки, практикуют метод подъема одной или двух фурм. При этом начинает интенсивно окисляться железо (так же, как в начальный период конвертерной плавки), в результате повышения температуры шлака и его окисленности быстро формируется достаточно жидкоподвижный и гомогенный шлак.

Содержание Si02 в шлаке ниже, чем обычно в мартеновской плавке, что связано с тем, что в двухванной печи железную руду в период завалки обычно не вводят. Растворение в шлаке извести, введенной в печь в период завалки, начинается через некоторое время после окончания заливки чугуна. К моменту расплавления основность шлака CaO/Si02 повышается до 2, во время доводки основность шлака продолжает возрастать. Формирование активного жидкоподвижного шлака обеспечивает достаточно успешное проведение десульфурации металла. Повышенная окисленность шлака в двухфанной печи обеспечивает также успешное проведение дефосфорации металла.

Расчет показывает, что при продувке кислородом обычного передельного чугуна приход тепла на 1т чугуна составляет примерно 3150 МДж. Это количество тепла складывается из трех примерно равных частей: 1) физического тепла жидкого чугуна; 2) тепла, выделяющегося при окислении примесей чугуна; 3) тепла дожигания СО в С02.

Расход этого тепла распределяется следующим образом: около 50 % от прихода тепла содержится в жидкой стали и шлаке (энтальпия ванны); около 10 % — тепло, заключенное в отходящих газах (в основном С02) и остальные 40 % тепла расходуются на компенсацию потерь через кладку, потерь с водой, охлаждающей отдельные элементы печи, и на переработку лома или железной руды (избыток тепла). Таким образом, количество переработанного лома (или железной руды) определяется тепловым балансом.

Теоретически при содержании в шихте более 65 % жидкого чугуна двухванныве печи могут работать без расходования топлива. Если же по условиям производства в печь загружают лома больше, чем соответствует по балансу тепла, то недостаток тепла должен быть скомпенсирован подаваемым топливом. Естественно, что тепловой баланс зависит также от состава чугуна, главным образом от содержания в нем кремния.

Топливо в двухванные печи подают с помощью газокислородных горелок, установленных в своде и торцах печи. Горелки могут быть стационарными или подвижными.

Хорошо работающие двухванные печи расходуют на 1т стали 70—75 м3 кислорода и 3—4 кг огнеупоров. Расход топлива определяется составом шихты (главным образом расходом и составом чугуна).

Естественно, что замена мартеновских печей на двухванные, поскольку она не сопровождается увеличением числа единиц оборудования, приводит к повышению производительности труда. Так, в мартеновском цехе Магнитогорского металлургического комбината выплавка стали на одного рабочего после замены мартеновских печей на двухванные приблизилась к бтыс.т в год (что существенно превышает показатели других сталеплавильных цехов страны, оборудованных мартеновскими печами).

Таким образом, достоинствами двухванных печей являются: 1) высокая производительность; 2) меньшая трудоемкость ремонтов; 3) возможность размещения печей в существующих мартеновских цехах (габариты, использование кранового оборудования, коммуникаций и т.д.).

Эти достоинства определили распространение печей такого типа для заамены мартеновских печей, работающих скрап-рудным процессом с интенсивной продувкой кислородом.

Вместе с тем целый ряд проблем организации работы двухванных печей оказался нерешенным: а) тепловая работа печи осложняется большими подсосами холодного воздуха (в результате подсоса основная масса СО окисляется в том рабочем пространстве, где происходит продувка, не успевая перейти в то пространство, где идет подогрев твердой шихты); б) в двухванных печах при интенсивной продувке кислородом наблюдается повышенный угар металла; в) не решена проблема удаления из атмосферы цеха бурого дыма, выбивающегося при интенсивной продувке через щели в кладке и смотровые гляделки; не решены и некоторые другие проблемы.

Однако самый главный недостаток— неудовлетворительные условия работы в экологическом отношении: значительный вынос плавильной пыли и газов, содержащих СО, S02, NOx. При этом выбросы газов и пыли непосредственно на рабочих местах в цехе вредны и мешают обслуживанию печей.

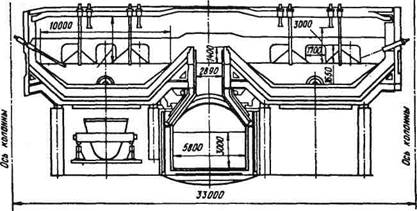

| Рис. 114. Одноканальный двухванный сталеплавильный агрегат Алчевского металлургического комбината (2*270 т) |

Заметного сокращения неорганизованных выбросов пыли и газов непосредственно в цехе удалось добиться, реконструировав обычные двухванные печи на печи прямоточные или одноканальные. Печи эти получили названия ПДА (прямоточный двухванный агрегат) или ПСА (прямоточный сталеплавильный агрегат). Основной принцип работы этих агрегатов — отвод дымовых газов из каждого рабочего

пространства через смежный вертикальный канал или вообще в один общий вертикальный канал (рис. 114). В таких агрегатах не только отсутствует регенерация тепла отходящих газов, но и уменьшается доля тепла, расходуемого на подогрев твердой шихты. Естественно, что при этом заметно возрастают расходы топлива и кислорода.

В качестве примера приведем усредненные данные о работе прямоточной двухванной печи Алчевского металлургического комбината, изображенной на рис. 114, в первой половине 1993 г:

Масса плавки (т. годного) .................................... 262,3

В том числе жидкого чугуна (кг/т

стали) ................................................................... 750-760

Продолжительность (ч/мин):

заправки ............................................................ 0—25

завалки твердой шихты' .................................... 0—55

прогрева твердой шихты . . ... . ...... . 1—11

слива жидкого чугуна ....................................... 0—30

плавления ......................................................... ....... 1—18

доводки................................................................... 1—47

Интенсивность продувки ванны кислородом, м3/ч 6000

Расход топлива (кг условного топлива

на 1 т стали) ....... 61,6

Расход кислорода, м3/т ,......................................... ....... 138,2

Напомним, что "условное топливо" — единица учета, применяемая для сопоставления эффективности различных видов топлива; в качестве единицы принимается 1 кг условного топлива (1 кг у.т.) с теплотой сгорания 7000 ккал/ /кг (29308 кДж/кг). Соотношение между массой условного топлива Ву, кг и массой натурального топлива Вн, кг Ву = Э * Вн, где Э — калорийный экви-налент. Если (2н— низшая теплота сгорания данного топлива, ккал/кг или ккал/м3, то 3 = gg/7009. Значение Э принимают: для нефти 1,4; кокса 0,93; торфа 0,4; природного газа 1,2.

Из приведенных данных видно, что при составе шихты, близком к составу шихты конвертерного процесса, расход кислорода почти вдвое превышает обычные расходы при конвертерной плавке, и дополнительно расходуется топливо.

Положительным, однако, является то, что при переводе двухванных печей на прямоточный режим улучшилась экологическая обстановка на рабочих местах в цехе (концентрации пыли в воздухе на рабочих местах, содержания сернистого ангидрида, оксидов азота). На упомянутой печи Алчевского комбината выбросы в атмосферу по сравнению с мартеновскими печами уменьшились: пыли в 2,3 раза, NO^ - в 4 раза, СО — в 4,2 раза.

Характеризуя ситуацию в целом, следует отметить, что как мартеновские печи с интенсивной продувкой ванны кислородом, так и двухванные печи в экологическом отношении представляют собой агрегаты, не удовлетворяющие условиям современных высоких требований по охране природы и охране труда из-за интенсивного выделения пыли, а также газов, содержащих С02, S02, NO*.

Характеризуя ситуацию в целом, следует отметить, что как мартеновские печи с интенсивной продувкой ванны кислородом, так и двухванные печи в экологическом отношении представляют собой агрегаты, не удовлетворяющие условиям современных высоких требований по охране природы и охране труда из-за интенсивного выделения пыли, а также газов, содержащих С02, S02, NO*.

Работа этих агрегатов связана с достаточно высоким расходом огнеупоров, большими затратами труда на ремонты (проводимые к тому же в условиях горячего цеха). Производительность труда (в тыс. т стали на одного работающего) в мартеновском производстве ниже, чем в конвертерном.

В соответствии со сказанным понятно, почему строительство новых мартеновских цехов не ведется.

Дата добавления: 2015-06-22; просмотров: 2804;