КИСЛЫЙ МАРТЕНОВСКИЙ ПРОЦЕСС

Кислым мартеновским процессом называют процесс выплавки стали в мартеновской печи, подина которой изготовлена из кислых огнеупорных материалов (~ 95 % SiOa). В первых мартеновских печах, построенных П.Мартеном, подина была кислой, ее изготавливали из кварцевого песка. Мартеновский процесс существовал как кислый процесс вплоть до 1878 г., когда успехи применения основной футеровки в томасовском конвертере определили дальнейшее развитие мартеновского производства и начал развиваться основной процесс.

Требования к сырым материалам и топливу. Для перевода фосфора и серы из металла в шлак необходимо, чтобы в печи был основной шлак, поэтому в кислой печи с кислым шлаком ни серу, ни фосфор удалить из металла невозможно. В связи с этим к шихте и топливу, предназначенным для кислой мартеновской печи, предъявляют особые требования: топливо не должно содержать серы, а чугун должен содержать не более 0,025 % фосфора и серы . Вследствие высоких требований к чистоте шихты привозной стальной лом и скрап практически не используют, а в качестве основной железосодержащей составляющей шихты обычно используют заготовку, специально выплавляемую в основных мартеновских печах. Выплавленный при этом металл называют шихтовой заготовкой или полупродуктом (если металл заливают в кислую печь в жидком виде). Процесс, при котором жидкий полупродукт выпускают из основной печи в ковш и затем через отверстие в днище ковша (чтобы в ковше остался шлак из основной печи) при помощи специального желоба переливают в кислую печь, называют дуплекс-процессом (или процессом на жидкой шихтовой заготовке).

Под кислой печи. Под печи наваривают чистым высококремнистым песком, молотым кварцитом или кварцитом с при-

В кислом процессе используют высококачественные древесноугольные или коксовые чугуны.

месью конечного кислого шлака. Под кислой печи принимает активное участие в протекающих в ванне процессах, и высо кое качество кислой стали в известной мере определяется реакциями материала кислого пода с металлической ванной, поэтому состоянию пода кислой печи уделяют особое внимание. Общая продолжительность заправки кислой печи значительно больше, чем основной, и занимает в зависимости от состояния пода 1,5-2,5 ч (после каждой плавки).

Ход плавки. Так же, как в основном мартеновском скрап-процессе, соотношение между загружаемыми в печь чугуном и скрапом зависит от заданного содержания углерода в металле, при котором обеспечивалось бы проведение периода кипения. Обычно состав шихты рассчитывают таким образом, чтобы после расплавления металл содержал на 0,5—0,6 % С больше, чем требуется в готовой стали. В отличие от основного мартеновского процесса, при котором в печь заваливают значительное количество известняка или извести, а при скрап-рудном — также железную руду, в кислом процессе источников для образования шлака меньше. Металл может оказаться покрытым недостаточным слоем щлака, в результате он интенсивно окисляется и насыщается газами. Для предотвращения этого на подину до завалки (или заливки) шихты загружают конечный кислый шлак (от предыдущих плавок), шамотный бой и кварцевый песок (2—4 % от массы металла).

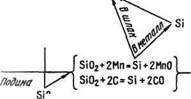

При работе дуплекс-процессом для ускорения начала кипения ванны в печь вводят некоторое количество железной руды («0,5 % от массы металла). В шлак переходит некоторое количество футеровки пода. Это количество зависит от качества наварки пода и от угара примесей шихты, прежде всего железа и марганца. Образующиеся во время плавления основные оксиды железа и марганца вступают во взаимодействие с кремнеземом, образовавшимся в результате окисления кремния шихты. В результате получаются сравнительно легкоплавкие силикаты железа и марганца. Однако количества Si02, образующегося при окислении кремния шихты, для ошлакования FeO и МпО обычно недостаточно. Недостающее количество кремнезема переходит в шлак из футеровки пода:

2(FeO) + Si02(nwu = (FeO)2 • Si02;

2(MnO) + Si02(noJU = (МпО)г • Si02.

25-3810 385

Если в период завалки в печь вводят шамот или песок, то количество футеровки, перешедшей в шлак, уменьшается. Таким образом, кислая футеровка печи регулирует состав шлака после расплавления. Практически, несмотря на существенные различия состава шихты и типа процесса, во всех случаях состав кислого мартеновского шлака после расплавления примерно одинаков: 15—20 % FeO, 20—30 % МпО, 42—47 % Si02; изменяется лишь количество шлака. Суммарное количество оксидов железа и марганца (FeO) + (МпО) в кислом шлаке после расплавления составляет 45-50%. Находясь в соприкосновении с кислой футеровкой пода, шлак кислого мартеновского процесса непрерывно обогащается кремнеземом. Содержание SiOz в шлаке к концу плавки достигает 55—60 %. Из диаграммы состояния системы FeO—MnO—Si02 (см. рис. Ill) следует, что для расплавления шлака, содержащего > 55 % Si02, требуется температура, значительно превышающая температуру ванны (1600 °С), поэтому к концу плавки кислый шлак становится гетерогенным. Избыточное по отношению к концентрации насыщения количество кремнезема находится в шлаке во взвешенном состоянии.

Если в период завалки в печь вводят шамот или песок, то количество футеровки, перешедшей в шлак, уменьшается. Таким образом, кислая футеровка печи регулирует состав шлака после расплавления. Практически, несмотря на существенные различия состава шихты и типа процесса, во всех случаях состав кислого мартеновского шлака после расплавления примерно одинаков: 15—20 % FeO, 20—30 % МпО, 42—47 % Si02; изменяется лишь количество шлака. Суммарное количество оксидов железа и марганца (FeO) + (МпО) в кислом шлаке после расплавления составляет 45-50%. Находясь в соприкосновении с кислой футеровкой пода, шлак кислого мартеновского процесса непрерывно обогащается кремнеземом. Содержание SiOz в шлаке к концу плавки достигает 55—60 %. Из диаграммы состояния системы FeO—MnO—Si02 (см. рис. Ill) следует, что для расплавления шлака, содержащего > 55 % Si02, требуется температура, значительно превышающая температуру ванны (1600 °С), поэтому к концу плавки кислый шлак становится гетерогенным. Избыточное по отношению к концентрации насыщения количество кремнезема находится в шлаке во взвешенном состоянии.

Таким образом, в отличие от основного процесса, где активность Si02 в шлаке ничтожно мала, ванна кислого мартеновского процесса насыщена кремнеземом, что создает

Таким образом, в отличие от основного процесса, где активность Si02 в шлаке ничтожно мала, ванна кислого мартеновского процесса насыщена кремнеземом, что создает

Рис. 111. Диаграмма состояния системы FeO—MnO—Si02

| <L_J.-JJ+k: |

|

| t.'e |

71—I

благоприятные условия для восстановления кремния из кремнезема шлака и пода. В кислой печи непрерывно идут два процесса: 1) окисление кремния кислородом оксидов железа шлака, в результате чего содержание кремния в металле уменьшается; 2) восстановление кремния из шлака и пода, в результате чего содержание кремния в металле повышается. Содержание кремния в ванне определяется соотношением скоростей этих процессов (рис. 112, а). Скорость восстановления кремния из пода примерно постоянна, скорость его окисления в большой степени зависит от состава шлака и его жидкотекучести. Интенсифицировать процессы окисления примесей в кислой печи можно введением железной или марганцевой руд, извести или мелкораздробленного известняка, а также продувкой ванны воздухом или кислородом. Например, при введении в печь извести (известняка) образуются более прочные, чем силикаты железа, силикаты кальция

(FeO)j • Si02 + 2CaO = (СаО)2 • Si02 + 2(FeO),

в результате чего активность оксидов железа в шлаке возрастает. Влияние состава шлака на его жидкотекучесть показано на рис. 112, б. Изменять скорости протекания реакции окисления можно также изменением характера атмосферы печи. При уменьшении коэффициента расхода воздуха уменьшаются парциальные давления окислительных составляющих газовой фазы (02, НаО, С02), и скорость перехода кислорода в металл снижается.

Атмосфера печи | ат"

Атмосфера печи | ат"

| Шлак |

В шлак I Гвша/г

|

| Металл |

| 40 «5 50 55 0,6 0,6 1ft 1,2 1,4 1,6 1,8 (Si0z)/[(Fe0)+CMn0)+(Ca0)] - |

| Члод |

Z(Fe0)+Si=SiO2+2Fe]—

А

1'ис. 112. Изменение состава и свойств кислых шлаков:

а — схема процесса восстановления кремния в кислой печи; б — влияние соста-

ва кислого шлака на его текучесть

Если после расплавления в печь не вводят никаких добавок, то по мере повышения температуры металла шлак постепенно насыщается кремнеземом, становится все более вязким, скорость перехода кислорода из атмосферы печи через шлак в металл уменьшается. В результате через некоторое время после расплавления скорость восстановления кремния оказывается выше скорости его окисления и концентрация кремния в металле растет. Такой метод ведения плавки называют пассивным, а процесс — кремневос-становительным. Если по ходу плавки вводят руду, известь или известняк, в результате чего повышается жидкоподвиж-ность шлака, растет его окислительная способность и металл интенсивно кипит, то содержание кремния выше определенных пределов (0,10-0,12%) не возрастает. Такой метод ведения плавки называют активным, а процесс — с ограничением восстановления кремния. При активном процессе после расплавления и при достаточно высокой температуре металла в печь присаживают небольшими порциями железную руду. Начинается интенсивное кипение, скорость окисления углерода составляет 0,2-0,3 % С/ч. За 30-40 мин до раскисления подачу в печь добавок прекращают, однако к этому моменту уже сформировался шлак такого состава, который способствует продолжению кипения металла со скоростью окисления углерода 0,10-0,15 % С/ч до конца периода кипения.

Если после расплавления в печь не вводят никаких добавок, то по мере повышения температуры металла шлак постепенно насыщается кремнеземом, становится все более вязким, скорость перехода кислорода из атмосферы печи через шлак в металл уменьшается. В результате через некоторое время после расплавления скорость восстановления кремния оказывается выше скорости его окисления и концентрация кремния в металле растет. Такой метод ведения плавки называют пассивным, а процесс — кремневос-становительным. Если по ходу плавки вводят руду, известь или известняк, в результате чего повышается жидкоподвиж-ность шлака, растет его окислительная способность и металл интенсивно кипит, то содержание кремния выше определенных пределов (0,10-0,12%) не возрастает. Такой метод ведения плавки называют активным, а процесс — с ограничением восстановления кремния. При активном процессе после расплавления и при достаточно высокой температуре металла в печь присаживают небольшими порциями железную руду. Начинается интенсивное кипение, скорость окисления углерода составляет 0,2-0,3 % С/ч. За 30-40 мин до раскисления подачу в печь добавок прекращают, однако к этому моменту уже сформировался шлак такого состава, который способствует продолжению кипения металла со скоростью окисления углерода 0,10-0,15 % С/ч до конца периода кипения.

Кремневосстановительный процесс начинается так же, как и активный, присадкой руды и кипением ванны. После того как металл нагрелся, а шлак начал заметно густеть, обогащаясь кремнеземом, ход кремневосстановительного процесса отличается от хода активного процесса. Руду или известь больше не присаживают, окислительную роль факела сводят к минимуму, в металле заметно возрастает содержание кремния, кипение металла практически прекращается. Проба металла, взятая из печи, в этот период застывает совершенно спокойно, т.е. металл раскислен. Этот период "мертвого" состояния ванны, когда кипение практически прекратилось (скорость окисления углерода всего ~ 0,05 % С/ч) и происходит постепенное восстановление кремния, называют периодом стабилизации . Продолжительность перио-

*

Такое название этому периоду дал известный металлург В.И.Тыжнов, тщательно разработавший технологию кремневосстановительного процесса.

да стабилизации составляет 1—2 ч. При пассивном методе количество восстановленного кремния составляет не менее 0,20-0,22%. Промежуточное положение между активным и пассивным методами ведения плавки занимает полуактивный метод с восстановлением кремния до 0,12-0,16%.

Качество металла, выплавленного в кислых печах,. Содержание газов в кислой стали ниже, чем в стали того же состава, выплавленной в основных мартеновских печах, дуговых электропечах или конвертерах. Этому способствует следующее: 1) чистота шихты; 2) небольшое количество вводимых в печь шлакообразующих; 3) насыщенные кремнеземом вязкие шлаки, обладающие малой газопроницаемостью; 4) более низкое содержание кислорода по ходу плавки в кислой печи, чем в основной, так как, помимо раскисляющего действия кремния, протекает процесс взаимодействия оксида FeO, растворенного в металле, с кремнеземом шлака и футеровки; 5) уменьшение количества вводимых в печь или ковш раскисляющих и легирующих добавок, которые вносят соответственно меньшее количество газов, в частности водорода и азота и нежелательных примесей. В некоторых случаях металл получается настолько раскисленным, что раскислители не вводят. Обычно кислая мартеновская сталь содержит 0,006— 0,010% [О], 0,0010-0,0015% [N] и 2-4см3/Ю0г [Н].

Особенностью включений в кислой стали является их округлая форма, сохраняющаяся после прокатки, в то время как включения основной стали часто представляют собой вытянутые пластинки или цепочки: длинная ось включений в этом случае совпадает с направлением вытяжки металла при обработке давлением, поэтому механические свойства основной стали в поперечном направлении значительно ниже, чем в продольном. Механические свойства кислой стали примерно одинаковы в продольном и поперечном направлениях относительно направления прокатки или ковки, в результате отличительной особенностью кислой стали является меньшая, чем у основной стали, анизотропия механических свойств, особенно ударной вязкости и упругости. Кроме того, механические свойства кислой стали, как правило, более стабильны от плавки к плавке, чем основной стали того же соста-

Анизотропия (от греч. anisos — неравный + tropos — свойство) неодинаковость физических свойств тела в различных направлениях.

ва, поэтому для изготовления изделий, которые при эксплуатации испытывают нагрузки в поперечном (относительно оси обработки давлением) направлении, предпочитают использовать кислую сталь.

ва, поэтому для изготовления изделий, которые при эксплуатации испытывают нагрузки в поперечном (относительно оси обработки давлением) направлении, предпочитают использовать кислую сталь.

Кислую мартеновскую сталь применяют для изготовления коленчатых валов различных двигателей, роторов крупных турбин электростанций, шариковых и роликовых подшипников большого диаметра, артиллерийских орудий и других изделий ответственного назначения. Стабильность технологии и незначительное содержание вредных примесей в кислой стали дают возможность получать крупные слитки для поковок (* 200 т) с минимальным развитием неоднородности состава и свойств по высоте и поперечному сечению.

Несмотря на высокие качества кислой мартеновской стали, область ее применения постепенно сужается, так как, во-первых, непрерывно улучшается качество стали, выплавляемой в основных мартеновских печах, конвертерах и дуговых электропечах и, во-вторых, стоимость кислой мартеновской стали значительно выше (в 1,5—2,0 раза), чем основной. Известно, что стоимость шихтовых материалов составляет 65—75 % от себестоимости готовой стали. Применяемые в качестве шихтовых материалов кислого мартеновского процесса чугун, металлическая заготовка или жидкий полупродукт с малым количеством примесей в два с лишним раза дороже шихты, используемой в основных мартеновских печах. Кроме того, производительность кислых мартеновских печей значительно ниже, чем основных (более продолжительные периоды заправки и доводки плавки, меньшие тепловые нагрузки из-за опасения снизить стойкость свода, изготовленного из кислых огнеупорных материалов). В настоящее время кислую мартеновскую сталь используют только для изготовления особо ответственных изделий.

Дата добавления: 2015-06-22; просмотров: 2009;