КОЛОШНИКОВОЕ УСТРОЙСТВО

Колошниковое устройство представляет собой многоэтажную металлическую конструкцию, служащую для поддержания комплекса механизмов, предназначенных для загрузки шихты в доменную печи (засыпной аппарат и др.), отвода газов (газоотводы) и для монтажа оборудования.

Газоотводы. Для отвода доменного газа в куполе печи

имеются отверстия и идущие от них вверх газоотводы (рис. 20, 19). Обычно число газоотводов равно четырем, их соединяют вначале симметрично попарно, а затем в один газоход, идущий вниз к пылеуловителям (см. рис. 55 и 56), расположенным на нулевой отметке (на печах объемом 5000—5500 м3 имеется восемь газоотводов и по два нисходящих газохода). От верхних точек газоотводов отходят вертикальные свечи (трубы), заканчивающиеся атмосферным клапаном, который открывается, выпуская газ в атмосферу при превышении давления в печи сверх допустимого. Число свечей с клапанами колеблется от двух до четырех, они служат также для выпуска газа при остановках печи.

Засыпной аппарат. Он предназначен для загрузки шихты, необходимого ее распределения по сечению колошника, т.е. печи и для обеспечения герметичности печи в процессе загрузки, т.е. для предотвращения попадания в печь воздуха, ведущего к возможности взрыва, и предотвращения выделения печного газа в атмосферу.

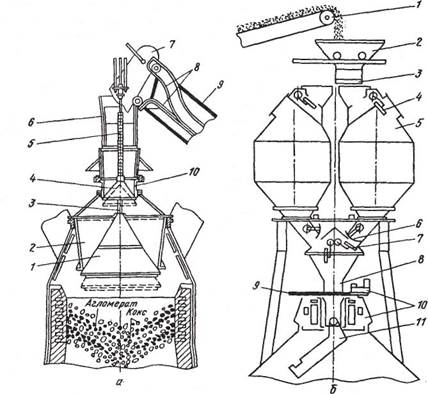

Большая часть доменных печей оборудована двухконусными засыпными аппаратами, а новые печи сооружают с засыпными аппаратами новой конструкции - бесконусными. Двухконусный засыпной аппарат показан на рис. 32, а. Его основными элементами являются: большой конус 1 с воронкой (чашей) 2; вращающийся распределитель шихты, состоящий из малого конуса 4 и воронки 10; приемная воронка 6. Большой и малый конусы могут перемещаться вверх—вниз; в верхнем положении большой конус прижат к воронке 2, а малый к воронке 10, изолируя рабочее пространство печи от атмосферы; положение конусов в опущенном состоянии показано пунктиром. Малый конус подвешен на полой трубчатой штанге 5, большой - на штанге 3, проходящей внутри полой штанги 5, благодаря чему конусы могут опускаться и подниматься независимо друг от друга. Воронка 10 связана с приводом, обеспечивающим ее вращение вместе с малым конусом.

Шихтовые материалы доставляют на колошник двумя скипами (тележками), движущимися по рельсам 8 наклонного моста 9; в крайнем верхнем положении скип 7 опрокидывается, поскольку его передние колеса катятся по рельсам, загнутым вниз, а задние — по другим рельсам, загнутым вверх и поднимающим заднюю часть скипа (см. рис. 32, а). При этом порция шихты высыпается через приемную воронку на поверх-

Рис. 32. Засыпной аппарат двухконусный (а) и бесконусный фирмы "Поль—Вюрт" (б):

а: 1 — большой конус; 2— воронка (чаша); 3 — штанга;" 4 — малый конус; 5 т-полая трубчатая штанга; 6 — приемная воронка; 7 — скип; 8 — рельсы наклонного моста; 9 — наклонный мост; 10 — воронка;

б: 1 — конвейер шихтоподачи; 2 — приемная воронка; 3 — затвор; 4 — верхний газоотсекаюший клапан; 5 - бункер; 6 - затвор бункера; 7 - нижний газо-отсекающий клапан; 8 — трубка; 9 — отсечная задвижка; 10 — механизм вращения лотка; 11 — вращающийся лоток

ность малого конуса, после чего он опускается и материал просыпается вниз на поверхность большого конуса, а малый конус сразу же поднимается. Подобным образом на поверхность большого конуса загружают два—шесть скипов (набирают подачу). Затем при поднятом малом конусе опускают большой конус, и материал подачи просыпается в печь, после чего большой конус поднимается.

Далее на большой конус набирают новую подачу (два—шесть скипов), но перед каждым опусканием малого конуса он с воронкой 10 поворачивается на 60°. Загрузив эту подачу в печь путем опускания и подъема большого конуса, на него набирают следующую подачу; при этом перед каждым опусканием малого конуса он с воронкой поворачивается на 120° от исходного положения. При наборе последующей подачи угол поворота составляет 180° и т.д. Благодаря такому вращению распределителя подачи попадают не в одно место под наклонным мостом 9, а сравнительно равномерно распределяются по периферии колошника.

В процессе загрузки конусы работают поочередно: когда один опущен, другой поднят (закрыт), что обеспечивает герметичность печи.

После опускания малого конуса в межконусном пространстве создается давление, соответствующее атмосферному, а большой конус находится под давлением газов в печи, что препятствует его опусканию. После же опускания большого конуса, в межконусном пространстве создается давление, равное давлению газов в печи, что препятствует открытию малого конуса. Для выравнивания давления в межконусном пространстве и печи подают чистый газ в межконусное пространство под давлением, близким к давлению газов в печи. Это делают перед опусканием большого конуса при помощи уравнительных клапанов, а при опускании малого конуса сбрасывающий клапан выпускает газ из межконусного пространства в атмосферу. Работа уравнительных клапанов автоматизирована и сблокирована с работой конусов засыпного аппарата.

Слабым местом аппарата являются стыки конусов с соответствующими воронками. Здесь в связи с повышенным давлением в печи просачивается доменный газ и содержащаяся в нем пыль вызывает абразивный износ металла. Поэтому стойкость конусов низкая, малый; конус заменяют почти через каждые полгода, а большой через 1,5-2,5 г.

Среди ряда бесконусных загрузочных устройств хорошо зарекомендовала себя конструкция фирмы "Поль Вюрт" (Люксембург). Схема подобного устройства показана на рис. 32, б. Его основные элементы: передвижная приемная воронка 2 с затвором 3 внизу; два накопительных шлюзовых бункера 5, центральная течка (труба) 8, отсечная задвижка 9 и вра-

вдающийся лоток 11 с механизмами 10, обеспечивающими вращение лотка вокруг вертикальной оси и изменение угла его наклона. Шлюзовые бункеры 5 объемом 50—80 м3 оборудованы верхним 4, нижним 7 газоотсекающими клапанами и шихтовым дозирующим затвором 6. Газоотсекающие клапаны обеспечивают герметичность печи, поскольку верхний клапан открывают при закрытом нижнем и наоборот. Отсечная задвижка 9 служит для герметизации печи при ремонтах загрузочного устройства.

вдающийся лоток 11 с механизмами 10, обеспечивающими вращение лотка вокруг вертикальной оси и изменение угла его наклона. Шлюзовые бункеры 5 объемом 50—80 м3 оборудованы верхним 4, нижним 7 газоотсекающими клапанами и шихтовым дозирующим затвором 6. Газоотсекающие клапаны обеспечивают герметичность печи, поскольку верхний клапан открывают при закрытом нижнем и наоборот. Отсечная задвижка 9 служит для герметизации печи при ремонтах загрузочного устройства.

Загрузку шихты производят следующим образом. Приемную воронку 2 устанавливают над пустым бункером 6, открывают верхний газоотсекающий клапан 4 при закрытых нижнем клапане 7 и затворе 6 бункера и, открыв затвор 3 воронки, начинают подачу шихты в бункер с конвейера 1 шихтоподачи; наполнив бункер, закрывают затвор воронки и верхний газоотсекающий клапан. Для выгрузки шихты в печь открывают нижний газоотсекающий клапан и затем шихтовый затвор 6 бункера, при этом скорость высыпания материала из бункера определяется степенью раскрытия шихтового затвора. Высыпающийся из бункера материал через трубу 8 попадает на вращающийся лоток 11 и скатывается по нему в печь. После опорожнения бункера закрывают шихтовый затвор б и затем нижний газоотсекающий клапан 7. За время опорожнения бункера лоток совершает не менее 10 оборотов, при этом угол наклона лотка изменяют по заданной программе в пределах 7-53°, выгрузка длится 60—140 с.

Правый и левый бункеры 5 работают поочередно: когда наполняют один бункер, из другого материал выгружают в печь. Шихту с конвейера 1 направляют в тот или иной бункер, передвигая приемную воронку 2. Газоуплотнительные клапаны выполняют только функцию уплотнения, не соприкасаясь с шихтой, что увеличивает срок их службы.

При работе загрузочного устройства перед открытием газоотсекающих клапанов производят выравнивание давления в бункерах 5 с давлением в печи или с атмосферным. Чтобы предотвратить выброс из бункеров 5 запыленного доменного газа в атмосферу, на отечественных печах предусмотрена система пылеподавления, заключающаяся в том, что в бункер во время выгрузки из него шихты подают азот под давлением ббльшим, чем давление газов в печи, и поэтому газы из печи в бункер и из него в атмосферу не попадают.

Недостатком устройства считают то, что сложный механизм вращения лотка расположен в куполе печи и для его охлаждения и защиты от горячих колошниковых газов требуется расходовать много (10-30 тыс.м3/ч) азота или очищенного охлажденного доменного газа; кроме этого раз в три-четыре месяца необходима кратковременная остановка печи для замены резиновых прокладок газоотсекающих клапанов.

Дата добавления: 2015-06-22; просмотров: 4770;