Б. ПОВЕДЕНИЕ СЕРЫ

Сера — вредный элемент в чугуне и стали. Высокое ее содержание в стали вызывает красноломкость — потерю прочности стали при температурах ~ 1100 °С, т.е. при температурах прокатки; кроме того, она понижает ударную вязкость, коррозионную стойкость, электротехнические свойства и способность к глубокой вытяжке листовой стали. В связи с этим из-за трудности удаления серы в сталеплавильных печах, доменный процесс стараются вести так, чтобы по возможности сера удалялась из чугуна в шлак.

Основную часть серы (70-90%) в доменную печь вносит кокс, а остальную — агломерат и окатыши. В коксе сера находится в виде органических соединений C„Sm и немного в виде сульфидов FeS; в офлюсованном агломерате в виде CaS и немного в виде сульфатов CaS04 и BaS04; в офлюсованных окатышах в виде CaS04.

При доменной плавке сера агломерата и окатышей переходит в шлаковую фазу, а основная часть серы кокса газифицируется — переходит в газовую фазу частично из твердого кокса (улетучивание) и частично при его сгорании у фурм. Но затем эта сера поглощается из газовой фазы агломератом, шлаком и металлом. Немного серы уносится из печи с доменным газом, при выплавке передельного чугуна — не более 5—10 % общего ее содержания в шихте. Остальная сера распределяется между металлом и шлаком, причем на горизонте фурм содержание серы в каплях чугуна достигает 0,2-0,3 %. Далее при прохождении капель чугуна в горне через слой шлака, а также во время пребывания чугуна и шлака в горне сера из чугуна переходит по реакции:

[S] + Fe + (СаО) = (CaS) + (FeO).

Полноту ее протекания часто характеризуют коэффициентом распределения серы между шлаком и металлом L = (S)/[S],

где (S) и [S] — содержание серы соответственно в шлаке и металле, %. Более полному удалению серы (течению реакции вправо) способствуют повышение основности шлака, т.е. содержания в нем СаО и снижение содержания в шлаке FeO. В доменной печи протекание этой реакции облегчено в связи с малым содержанием в шлаке оксида FeO («0,6 %), который восстанавливается углеродом: (FeO) + [С] = Fe + + СО. Положительное же влияние увеличения основности ограничивается уровнем температур в горне, как это видно из рис. 41, на котором показано совместное влияние температуры и основности шлака на величину L . Рост температуры вызывает при всех значениях основности заметное увеличение полноты десульфурации, что объясняют понижением при этом вязкости шлака, ведущем к ускорению процесса перехода серы в шлак. Основность же можно увеличивать до определенного уровня, после превышения которого величина L

снижается, что вызвано начинающимся загустеванием шлака;

| |||

| |||

| JO 40 30 го |

| _*"~j | |||||

| / ISOO'C | |||||

| / | / | ||||

| _v | / | • | ч | 1450 | |

| У | ^ | ||||

| 1400 |

Рис. 41. Влияние основности шлака и температуры на коэффициент распределения серы между шлаком и чугуном

повышение температуры ведет к

сдвигу начала загустевания i в

сторону большей основности,

т.е. позволяет иметь шлаки

0,6 1,0 1,2 1,4 1,6 1,6 большей основности и увеличить

CaO/5Wt L .

На десульфурирующую способность шлака положительное влияние оказывает наличие в нем MgO в количестве 5—10%. При этом, как показал опыт, существенно возрастает L в

связи с тем, что MgO вызывает снижение вязкости шлака.

Таким образом, повышению полноты десульфурации в доменной печи способствуют увеличение до определенного уровня основности шлака, более высокие температуры в горне, введение в шлак 5—10 % MgO в случае, если шихтовые материалы содержат мало MgO; больше серы перейдет в шлак также при увеличении его количества. Следует, однако, подчеркнуть, что все эти меры по улучшению десульфурации сводятся к увеличению количества шлака и прихода тепла в горн, и их осуществление вызывает снижение производительности печи и увеличение расхода кокса. Поэтому доменщикам всегда приходится решать вопрос о том, что экономичнее — выплавлять чугун с более низким содержанием серы за счет ухудшения других показателей плавки или наоборот.

Для оценки возможной степени десульфурации предложен ряд эмпирических формул расчета величины L . По данным

В.Г.Воскобойникова величина L при 1450 °С равна: LS1450 = 98*2 ~ 160х + 72 ~ [0,6А12О3 -- 0,012(А12О3)2 - 4,032]лг4,

где х — отношение (СаО + MgO + MnO) : Si02; А12Оэ - содержание глинозема в шлаке, %.

При других температурах нужно пользоваться следующей зависимостью:

Ls ~ ^smso'

здесь 7j - температурный коэффициент, который может быть определен по формуле т) = 2,7т — 0,067т2 — 24,063, где т = = f/100, °С.

При выплавке передельных чугунов фактические значения коэффициента распределения серы L на отечественных печах

при основности шлака 1,0 и более составляет 30—70, при меньшей основности может достигать 22; содержание серы в чугуне составляет 0,015—0,05 %, содержание серы в шлаке 0,55—2,0%. На многих заводах организована внедоменная десульфурация чугуна в чугуновозных ковшах при их транспортировке из доменного цеха в сталеплавильный. При выплавке литейных чугунов вследствие более высоких температур в горне величина L при основности шлака более 1,0

составляет 51—98, а при выплавке ферромарганца 138—220.

§ 7. ДУТЬВ, ПРОЦЕССЫ В ГОРНЕ И ДВИЖЕНИЕГАЗОВ В ПЕЧИ

1. Дутье

Дутьем служит атмосферный воздух и зачастую воздух, обогащенный кислородом. Температура дутья в настоящее время на разных печах находится в пределах 1100—1300 °С, давление перед фурмами достигает 0,4—0,5 МПа, расход дутья на хорошо работающих печах составляет 1,6т-2,3 объема печи в минуту. Его всегда стараются поддерживать максимальным, поскольку при увеличении минутного расхода дутья; больше сгорает кокса и проплавляется шихты в единицу времени, т.е. возрастает производительность печи. В указанных пределах для каждой доменной печи в ходе эксплуатации находят такой допустимый расход дутья, при котором сохраняется ровный сход шихты и после превышения которого он нарушается, т.е. начинаются подвисания шихты, а также возникают локальные продувы шихты газами, т.е. их движение по отдельным каналам в шихте (канальный ход газов). На печах объемом 5000 м3 расход дутья достигает 8500 м3/мин.

Дутье в доменные печи подают из воздуходувной станции от расположенных в ней воздуходувных машин (компрессоров) с приводом в виде паровой турбины и иногда с электропри-

| t,c 2400 2200 2000 1800 |

| А 1600 |

| МО |

| образуя при этом СО. Участки исчезновения CQ2 представляют собой границу окислительной зоны. Таким образом, конечным продуктом окисления углерода является СО, и процесс окисления идет по следующей схеме: |

| 2С + О, = 2СО + 235880 Дж или 9830кДж/кг С. Изменение состава газа в окислительной зоне по мере отдаления от фурм показано на рис. 43. Размеры окислительной зоны как вдоль оси воздушной фурмы, так и вдоль оси печи возрастают с повышением количества воздуха или, точнее, с ростом кинетической энергии струи дутья и сокращаются при увеличении давления дутья, повышении температуры дутья и концентрации кислорода в дутье. На больших печах протяженность окислительной зоны вдоль оси фурм достигает 1,7—1,9 м. Продукт сгорания кокса — горновой газ состоит, в основном, из СО и N2. Его состав можно легко рассчитать. Если в горении участвует сухой воздух, содержащий 79 % N2 (объемн.) и 21% ~ N можно записать так: |

| 02 (т.е. N2: Ог = 3,76), то реакцию |

водом, создающими давление дутья на выходе 0,45—0,59 МПа. При обогащении дутья кислородом последний вводят во входной патрубок воздуходувной машины.

Дутье проходит воздухонагреватели, кольцевой воздухопровод и из него поступает в верхнюю часть горна через равномерно расположенные по окружности горна 16—40 фурм. Выходной диаметр фурм составляет 140—190 мм, высов фурм (расстояние от конца фурмы до футеровки) 300—500 мм, скорость дутья на выходе из фурмы 180—240м/мин при расходе дутья на одну фурму 170-230 м3/мин.

2. Процессы в горне

В горне доменной печи встречаются и взаимодействуют два потока: опускающаяся шихта и горновые газы. Сверху в горн опускаются твердые, нагретые до высокой температуры куски кокса, а также жидкий чугун и шлак. Извне через фурмы, расположенные в верхней части горна, поступает нагретое дутье и обычно еще углеводородсодержащие добавки. Вблизи фурм происходит процесс сжигания углерода топлива и углеводородов природного газа или мазута. Получающиеся горновые газы поднимаются вверх навстречу опускающейся шихте.

Основным и важнейшим процессом в горне является сжигание углерода кокса, которое обеспечивает:

а) выделение тепла, необходимого для нагрева шихты и

газов, обеспечения процессов восстановления, расплавления

чугуна и шлака и компенсации теплопотерь печи;

б) образование газа-восстановителя СО;

в) образование свободного объема вследствие превраще

ния твердых кусков кокса в газ, что способствует движению

шихты в печи сверху вниз.

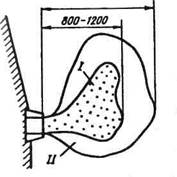

Окисление углерода кокса происходит в сравнительно небольших по объему участках горна вблизи фурм, называемых окислительными зонами (рис. 42). Большая кинетическая энергия струй дутья вызывает циркуляцию кусков кокса перед фурмами, и они сгорают в окислительной зоне во взвешенном состоянии. Во внутренней, прилегающей к фурме части такой зоны (кислородной зоне /), углерод, реагируя с кислородом, окисляется до С02; в периферийной (углекис-лотной 77) части зоны, где кислород уже израсходован и содержится лишь С02, углерод окисляется, реагируя с С02,

то-то

Рис. 42. Схема окислительной зоны перед фурмами доменной печи

С + о2 = С02 + 402190 С02 + С = 2СО - 166310

С0г,С0, 0»,%

| ли 40 | _ | - | |

| 30 | t | /со | -J |

| 20 | \0г С02 / | ^^^^ | - |

| 10 | -*<N .. i | \ i i |

О 0,5 1,0 1,5 2,0 2,5 Расстояние от торца фурпы, п

Рис. 43. Изменение состава газа и температуры в зоне горения у фурм

2С + 02 + 3,76N2 = 2CO + 3,76N2. В этом случае при горении получается

2С + 02 + 3,76N2 = 2CO + 3,76N2. В этом случае при горении получается

«>= ^"Ч2^ =34,7% и 2 + 3,76

N, - 'I76 : "° = 65,3 %.

2 2 + 3,76

Состав горнового газа изменится, если вдувать дутье, обогащенное кислородом. Например, при содержании в дутье 30% кислорода объемное отношение N2 к 02 равно 70 : 30 = 2,36 и реакция горения записывается так:

2С + 02 + 2,36N2 = 2CO + 2,36N2.

Горновой газ будет при этом содержать:

СО = - 2, ~ 100 = 45,9%; 2 + 2,36

| 2,36 2 +2,36 |

n? = ; :Т„ юо = 54,1%,

т.е. в нем возрастает содержание СО и снижается N2; кроме того, уменьшается объем горнового газа вследствие уменьшения количества азота (с 3,76 моля до 2,36 моля на 2 моля СО).

Дутье всегда содержит немного влаги, которая в горне разлагается углеродом: Н20 + С = СО + Н2 - 124870 Дж. Поэтому в горновом газе всегда есть немного водорода; например, при содержании в дутье влаги в количестве 1 % (объемн.) (8,035 r/м2) в горновом газе находится 0,8% Н2 и соответственно снижается содержание азота и оксида углерода.

При вдувании в горн природного газа он неполностью сгорает по реакции: СН4 + 0,5О2 = СО + 2Н2 + 37250 Дж и в горновом газе заметно возрастает содержание Н2 (до 8—15 % и более). Заметно увеличивается также объем горновых газов потому, что при сгорании метана на единицу углерода образуются три моля продуктов горения (СО и 2Н2), а при сгорании кокса по реакции С + 0,5О2 = СО лишь один моль СО; объем продуктов сгорания на единицу углерода возрастает в 1,7 раз. Вдувание в горн мазута, состоящего как и природный газ из углеводородов, характеризуется теми же процессами, что и одувание природного газа.

При воздушном дутье температура в центре окислительной зоны, где идут экзотермические реакции окисления углерода до С02, достигает 1900-2000 °С, а на границе окислительной зоны снижается до 1650—1600 °С вследствие протекания эндотермических реакций С02 + С = 2СО. За пределами окислительной зоны по мере отдаления от нее температура снижается, так как протекают реакции прямого восстановления, идущие с поглощением тепла; в центральной части горна температура чаще всего находится в пределах 1400—1500 °С.

Добавки к дутью кислорода, природного газа и влаги изменяют температурное состояние горна. Увеличение количества влаги в дутье вызывает снижение температур в зоне горения и в горне, поскольку, как отмечалось, при попадании в горн Н20 разлагается углеродом с поглощением тепла. Влияние кислорода и природного газа можно оценить, используя формулу, по которой рассчитывают теоретическую температуру горения Тт топлива. В общем виде применительно к сгоранию кокса в горне доменной печи эта формула записывается следующим образом:

тт = (ет + бд + Dive

где QT — теплота сгорания топлива (кДж/кг); Qa — энтальпия (теплосодержание) нагретого дутья (кДж/м3); / - теплосодержание углерода топлива, поступающего в зону горения (кДж/кг); V и с — объем и теплоемкость продуктов сгорания [м3/кг С и кДж/(м3 • К)].

При добавке кислорода к дутью объем продуктов сгорания V, как ранее отмечалось, уменьшается, что в соответствии с приведенной выше формулой вызывает повышение Тт и температур в горне. Вдувание природного газа ведет (см. выше) к увеличению объема продуктов сгорания V, и соответственно, к понижению Тт и температур в горне; это снижение вызывается также тем, что при сгорании природного газа на один моль сгорающего углерода выделяется меньше тепла (37250 Дж), чем при сгорании углерода кокса (117940 Дж), т.е. в формуле расчета Тт уменьшается величина QT.

Во всех случаях температура газов в центре горна не должна быть ниже 1400-1450 °С, так как при более низких температурах заметно понижается температура продуктов плавки и ухудшается десульфурация чугуна.

Таким образом, добавка влаги к дутью вызывает снижение температуры горновых газов и небольшое увеличение содержания в них водорода; обогащение дутья кислородом -уменьшение объема горновых газов, повышение их температуры и содержания в них СО; вдувание природного газа, так же как и других углеводородов, — увеличение объема горновых газов, снижение их температуры и существенное их обогащение водородом. Эти изменения оказывают как положительное, так и отрицательное влияние на доменный процесс, что рассмотрено в § 8 этой главы.

Таким образом, добавка влаги к дутью вызывает снижение температуры горновых газов и небольшое увеличение содержания в них водорода; обогащение дутья кислородом -уменьшение объема горновых газов, повышение их температуры и содержания в них СО; вдувание природного газа, так же как и других углеводородов, — увеличение объема горновых газов, снижение их температуры и существенное их обогащение водородом. Эти изменения оказывают как положительное, так и отрицательное влияние на доменный процесс, что рассмотрено в § 8 этой главы.

3. Движение газов в печи и изменение их температуры, состава, количества и давления

Из предыдущего раздела следует, что в горне образуется газ, состоящий из оксида углерода, водорода и азота, нагретый до высокой температуры и характеризующийся значительным давлением. При движении к колошнику этот газ отдает тепло движущимся навстречу материалам и охлаждается, при этом давление его вследствие преодоления сопротивления шихты понижается, а химический состав в результате процессов восстановления непрерывно изменяется и количество его увеличивается. Эти физические изменения приводят к понижению температуры газа примерно с 1600 до 250-300 °С, давления на 0,1-0,2 МПа, к снижению содержания СО и Н2 и повышению содержания С02. Ниже эти процессы рассмотрены подробнее.

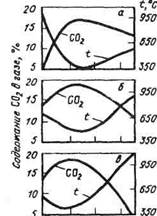

Распределение газов по сечению печи. Время пребывания газов в печи составляет 3-12 с. Они движутся по сечению печи неравномерно. Естественно стремление газов двигаться вверх преимущественно над зонами горения, т.е. у стен печи, но в целом распределение газового потока определяется величиной сопротивления слоя шихты. Наибольшие количество газов и скорость их движения наблюдаются в участках с меньшим сопротивлением шихты, как правило там, где в шихте выше доля кокса и меньше рудная нагрузка (доля агломерата). Участки, где газы движутся с ббльшими скоростями, характеризуются повышенными температурами и пониженным содержанием С02 в газе; в связи с этим о распределении газового потока по сечению печи судят по результатам замеров температуры газа и содержания в нем СОг, производи-

мых в колошнике над уровнем шихты, а также в слое шихты на расстоянии до 7—12 м от уровня засыпи.

Замеры ведут с помощью вводимых через отверстия в кожухе и футеровке печи и периодически перемещаемых от периферии к оси печи зондов; зонд представляет собой водо-охлаждаемую трубу, в которой размещены термопара и трубка для отвода пробы газа.

|

Характерные случаи распределения газового потока в шахте печи показаны на рис. 44. Случай а, когда у стен печи высокие температуры и низкое содержание С02, соответствует развитому периферийному потоку газов; случай в — развитому осевому потоку, случай б — несильному периферийному потоку и заметно более развитому осевому потоку. Разные случаи распределения газового потока характеризуются также различными формой и расположением пластинной зоны в печи. Эта зона (см. рис. 37 и пояснения к нему в разделе "Образование шлака" в § 5) состоит из газонепроницаемых слоев размягченного, слипшегося и плавящегося агломерата и слоев кокса ("коксовых окон"), через которые проходят газы (их ход показан стрелками). Размягчение агломерата, т.е. формирование пластичной зоны начинается раньше (на более высоких горизонтах печи) там, где движется больше горячих газов. Соответственно, при сильно развитом периферийном потоке газов зона пластичности имеет W-образную форму, при его ослаблении и усилении осевого потока зона, проходя через ряд промежуточных положений, приобретает Л-образную форму. Изменение формы заметно сказывается на газопроницаемости зоны, которая является участком наибольшего сопротивления движению газов в столбе шихты.

Рис. 44. Изменение содержания С02 и

температуры газа по радиусу в верхней

части шахты:

а — периферийный газовый поток; б — " "1

умеренно развитый на периферии ив 0

центре; в - осевой газовый поток Расстояние от стен

Дата добавления: 2015-06-22; просмотров: 1580;